基于AMESim的发动机冷却系统散热性能仿真分析

胡忠文,万长东,钟 鸣

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

随着社会持续发展,科技不断进步,汽车发动机在动力、节能和环保方面飞速发展,功率不断提高,同时发动机舱的布局变得更为紧凑,因而对于发动机冷却系统提出了更高的要求。

近年来,有关汽车发动机冷却性能的分析已有部分研究,文献[1]利用计算流体力学仿真软件对发动机冷却系统的工作循环过程、热平衡状态和匹配性能进行仿真计算,并结合实际试验验证了计算模型,对影响冷却系统冷却性能的因素进行了详细分析[1]。文献[2]对数值模拟技术在发动机冷却系统流动与传热问题研究中的应用情况进行了研究,并对其中的研究难点—耦合系统的分析方法提出了一系列优化方案。文献[3]针对传统发动机冷却系统设计过程中缺乏对能耗的考虑问题进行了研究,提出了发动机冷却系统能耗评价指标,并基于此指标对某款车型冷却系统的参数进行了匹配与优化。研究主要考虑的是汽车高温爬坡的行驶工况,但对低温起动行驶工况研究较少。本研究在前人研究的基础上,在AMESim软件中建立了某款汽车发动机冷却系统模型,利用NEDC循环工况对其在低温起动行驶工况下的发动机散热性能进行分析,同时对其在高温爬坡的极限工况下的散热性能进行分析,并根据仿真结果对冷却系统进行了参数优化。

1 模型建立及参数设置

1.1 模型建立

目前,汽车发动机广泛采用的是水冷式强制循环冷却系统[4],主要由发动机、冷却风扇、节温器、散热器、冷却水泵以及相应的管路、温度传感器等组成。发动机在正常工作时,冷却液在冷却水泵的带动下,流经发动机气缸盖和气缸体中的冷却水道,吸收热量,经冷却管路流向散热器,通过散热翅片将热量传递到空气中,而后重新流入发动机机体中吸收热量以达到冷却的作用。蜡式节温器控制冷却液回路大小循环的切换,当流经节温器的冷却液温度达到

规定值后,石蜡芯体开始融化,节温器阀门开启,冷却液经节温器阀进入散热器进行大循环。当冷却液温度低于规定值时,石蜡芯体开始凝固,节温器阀关闭,冷却液不再流经散热器而是直接通过暖风元件后回到发动机机体中进行小循环。冷却风扇根据冷却水的温度变化控制开启与关闭,以适时地增加流经散热器的空气流量。冷却水泵直接与曲轴相连,使冷却液不断循环流动[5]。以此建立了发动机冷却系统模型(包含动力系统和发动机冷却系统),如图1所示。

图1 基于AMEsim的发动机冷却系统模型

1.2 整车参数设置

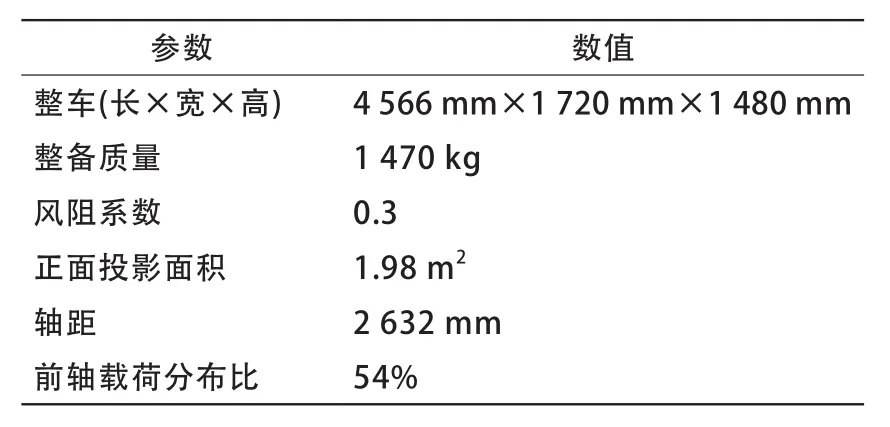

仿真所采用车型为某款轿车,所需整车参数主要有外形尺寸、整备质量、风阻系数、汽车正面投影面积、轴距、前轴载荷分布比等,具体数值如表1所示。

表1 整车参数设置

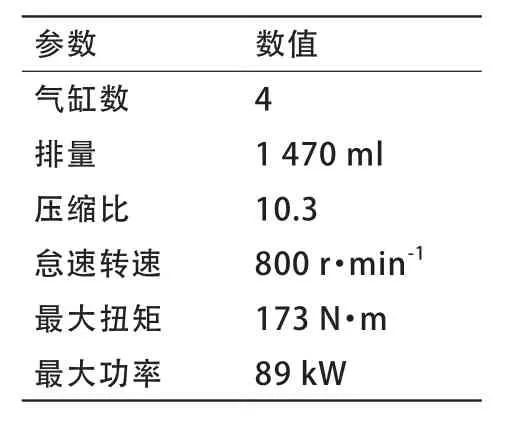

1.3 发动机

发动机是冷却液热量的主要来源,该车使用直列四缸发动机,相应的数学模型已在AMEsim软件中集成。

其中,发动机单位时间散热量为

式中:η为发动机散热量比例系数;Mfuel为发动机燃油流量;QLHV为燃油的低热值。

传递给冷却液的热量为

式中:h为发动机与冷却液对流换热系数;A为热交换面积;Teng为发动机气缸壁温度;Tin、Tout分别为发动机冷却液进出口温度。

发动机热平衡方程为

式中C为发动机机体热容量。

发动机中冷却液由50%乙二醇和50%软水组成,体积为4 L,比热容为3.72 J/(kg·K),膨胀水箱中的气体和冷却液的热交换忽略不计。发动机参数如表2所示,发动机外特性曲线如图2所示。

表2 发动机参数

图2 发动机外特性曲线

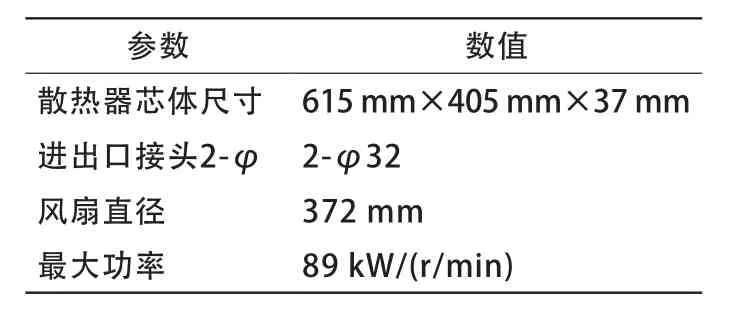

1.4 散热器和风扇

该车使用翅片式散热器,配有冷却风扇以加快空气流速,提高散热效率。散热器热交换公式为

式中:Qcrad为散热器中空气与冷却液在单位时间内的热交换量;Aexch为散热器内部的热交换面积;U为对流换热系数;Tin、Tout分别为散热器进出口冷却液温度。

其中对流换热系数可计算为

式中:km为散热器管道的导热系数;分别为空气和冷却液的质量流量;a、b分别为空气侧对

airair流修正系数;af、bf分别为冷却液侧的对流修正系数。

散热器与风扇参数如表3所示。风扇由温度传感器和触发器模型控制,为避免由于冷却液温度波动导致风扇频繁启停,风扇的开启温度应高于关闭温度5 ℃以上。在仿真中,当冷却液温度上升时,风扇的启动温度设定为90 ℃,当冷却液温度下降时,风扇关闭的温度设定为80 ℃,风扇额定转速为1 800 r/min。

表3 散热器和风扇参数

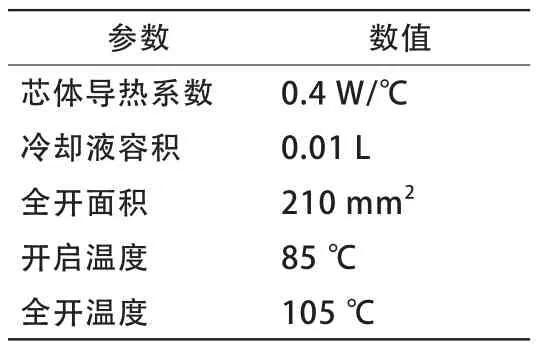

1.5 节温器

节温器负责控制冷却液大小循环的切换,节温器参数如表4所示。本车型采用的是两通型节温器,仿真计算中忽略节温器的迟滞特性,节温器芯体开启温度为85 ℃,全开温度105 ℃。假设节温器芯体石蜡温度与主阀门开启面积之间呈线性关系[6],因此有以下关系:

表4 节温器参数

2 多工况下的冷却系统仿真研究与结果分析

2.1 仿真工况参数设定

为了全面研究该车冷却系统性能,需要进行极限工况测试,一方面是高温爬坡极限工况,检验发动机冷却系统的散热能力能否满足行驶需求,防止冷却液温度过高出现“开锅”现象[7]。另一方面是低温起动行驶工况,检验发动机能否在较短时间内达到适合的温度,实现“热机”,缩短冷起动时间,提高燃油效率。

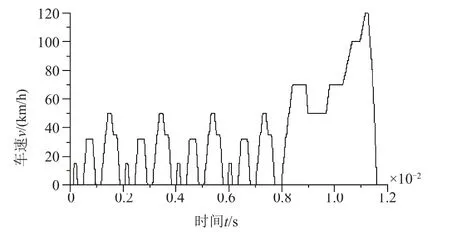

我国对于轻型汽车道路测试主要采用NEDC工况(new european driving cycle,即新欧洲行驶工况),该工况包含4个市区循环和1个郊区循环,可以较为全面地反映汽车的行驶状况。因此,选择NEDC工况作为常温和低温行驶仿真工况,高温爬坡极限工况采用匀速工况进行仿真。由此设置了3个仿真工况:工况Ⅰ为常温NEDC工况;工况Ⅱ为冬季低温行驶NEDC工况;工况Ⅲ为夏季高温爬坡的极限工况。各工况参数如表5所示,其中NEDC工况车速如图3所示。

表5 仿真工况参数

图3 NEDC测试工况车速

2.2 仿真结果分析

2.2.1 低温起动行驶工况和常温行驶工况

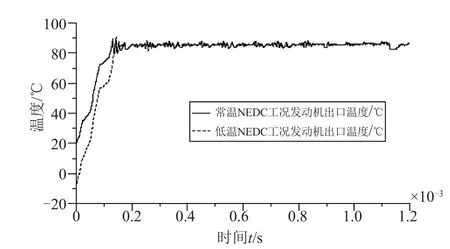

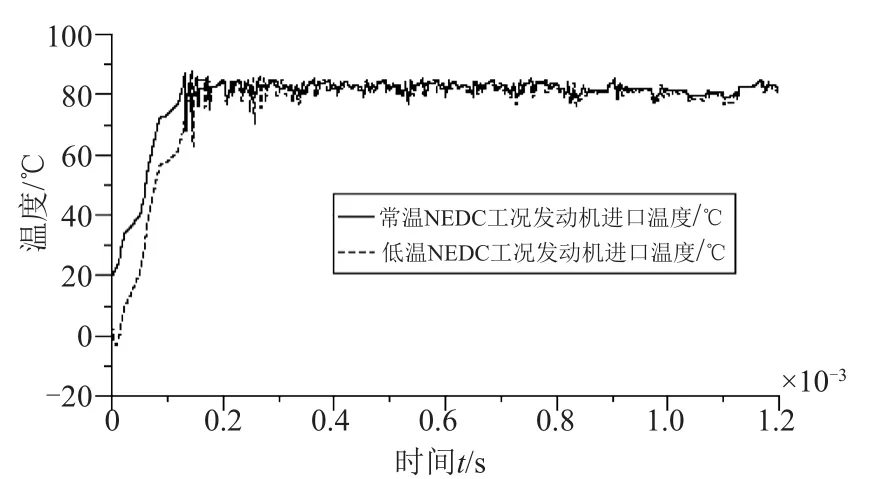

经过仿真计算得到的常温和低温两种工况下发动机进出口处冷却液温度如图4和图5所示。在20 ℃工况下,节温器在131 s时首次开启;在-10 ℃的工况下,节温器在148 s时开启,与常温工况相差17 s,可见低温环境下发动机需要更多的时间才能达到正常工作温度,两种工况下发动机出口冷却水温度维持在85.7 ℃左右小幅变动。最高温度方面,常温工况下,发动机出口的冷却液最高温度为89.6 ℃(131 s处);而低温工况下,发动机出口冷却液最高温度仅达到87.4 ℃(148 s处),均满足正常工作需求。

图4 工况Ⅰ、Ⅱ下发动机冷却液出口温度对比

图5 工况Ⅰ、Ⅱ下发动机冷却液进口温度对比

节温器开度对比如图6所示。常温工况下节温器的最大开启比例为55%,低温工况下的最大开启比例是19%,说明在这两种工况下,发动机冷却系统还有较大的散热能力储备。

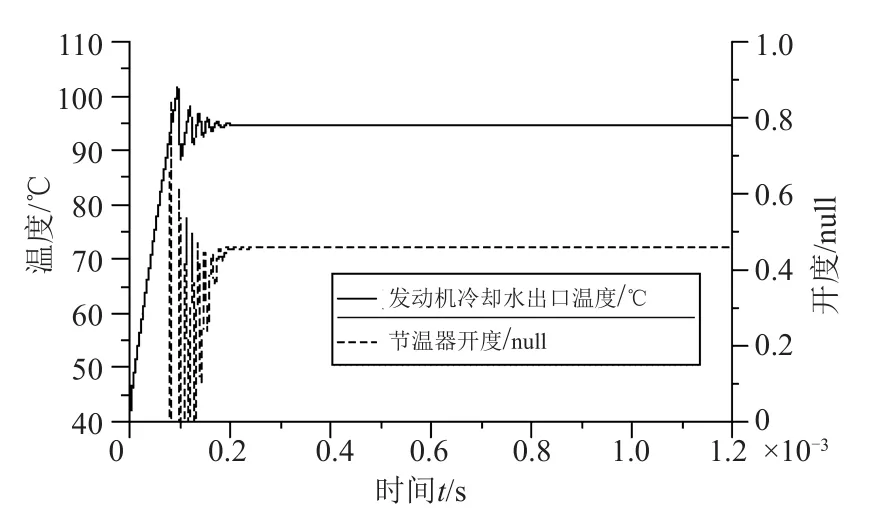

2.2.2 高温爬坡行驶工况

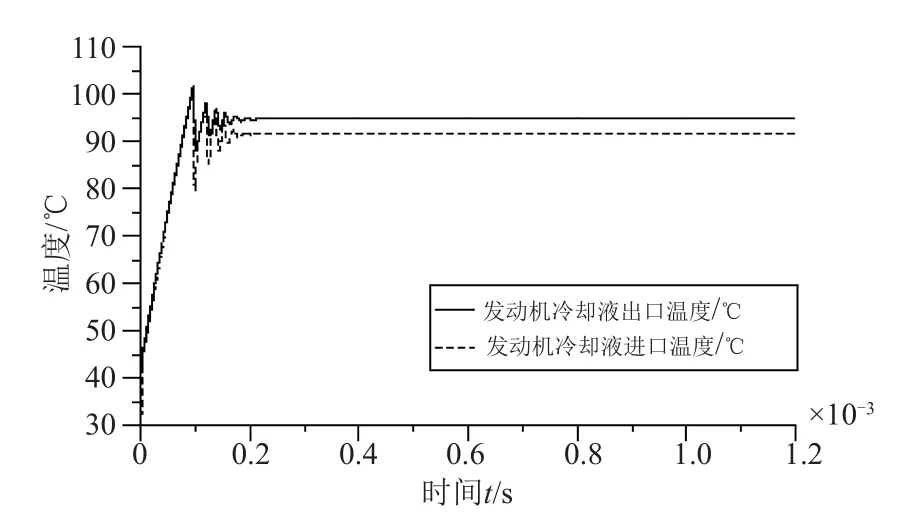

高温爬坡行驶工况的仿真结果如图7和图8所示,可见在40 ℃的环境温度,10%的道路坡度的情况下,发动机冷却液出口温度稳定在94.7 ℃,进口温度稳定在

91.6 ℃,节温器的最大开启比例为84%,满足散热需求。但是注意到在冷却液温度稳定之前的波动过程中,出口处冷却液的温度最高达到了101.4 ℃,进口处的也达到了100.3 ℃,且超过100 ℃的时间有5.3 s,此时冷却液温度接近最高工作温度,冷却液易因汽化产生“开锅”现象。由于冷却液汽化而产生的大量气体会大幅降低冷却系统的传热效率,造成发动机机体温度过高,导致活塞连杆磨损加剧,甚至与气缸抱死。同时,冷却系统中的大量气体会造成发动机机体产生“气蚀”现象,腐蚀发动机机体,还会导致散热器、冷却水管胀裂等一系列严重后果。因此,在冷却系统的设计过程中,不但要使冷却液温度满足高温低速爬坡极限工况的工作要求,还要保证发动机在此极限工况下仍具备一定的散热能力储备。在满足了高温低速爬坡极限工况的情况下,其余稳态工况的散热要求均可确保满足。

图6 工况Ⅰ、Ⅱ下节温器开度对比

图7 工况Ⅲ下发动机冷却液进出口温度对比

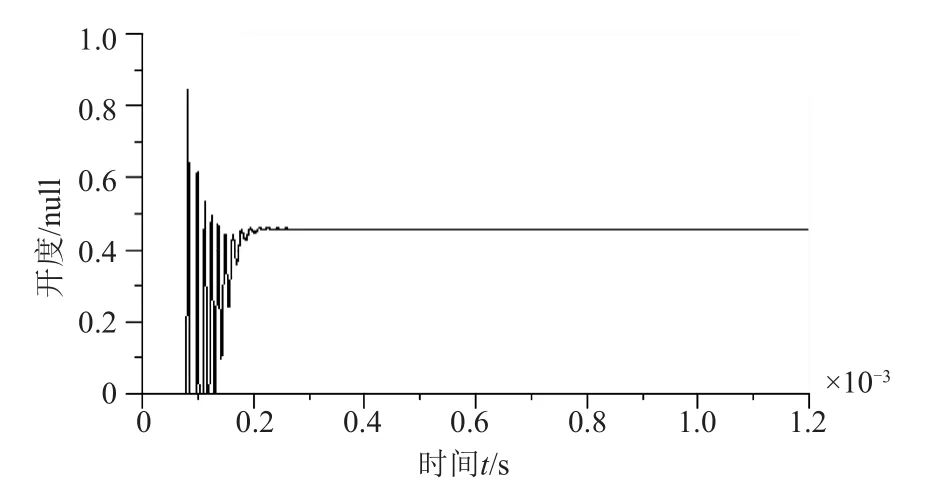

图8 工况Ⅲ下节温器开度

2.3 冷却系统散热性能的优化

针对高温爬坡行驶工况仿真中出现的温度波动过大的现象,分析其产生原因,并对该款车型发动机冷却系统进行改进,对相应部件的参数进行调整。

风扇、散热器、节温器的性能对发动机冷却系统的散热性能均有重要影响。提高风扇转速和选用散热系数更高的散热器能有效提升冷却系统的散热性能,但风扇转速的提高需要消耗更多的电能,而散热系数更高的散热器成本也更高。与风扇和散热器相比,节温器由于体积更小,结构相对简单,优化成本相对较低,其优化效果也较为明显,在实际应用中也相对更有价值一些,因此考虑对节温器进行分析与优化,优化前冷却水出口温度与节温器开度,如图9所示。

由图9可知,在温度波动的过程中,节温器开度最高为84%,发动机冷却系统仍具有一定的散热能力储备,但在节温器开启时,对应的发动机冷却水出口温度已达91 ℃,超过了开启温度85 ℃,且节温器开度来回震荡。究其原因,主要有两个:

1) 节温器石蜡芯体与冷却液之间的换热系数较低,导致芯体温度上升速度滞后于冷却液温度上升速度,导致节温器开启时间滞后。

2) 节温器开度较小,导致通过节温器流向散热器的冷却液流量较小,而处于大循环中的散热器内部存储了较多的温度较低的冷却液,它们刚与节温器处的温度较高但流量较小的冷却液接触时,迅速降低了这部分穿过节温器的冷却液温度,从而造成了节温器附近冷却液的温度短时间内起伏不稳,使节温器产生震荡。

图9 优化前冷却水出口温度与节温器开度

节温器石蜡芯体的热量是由冷却液与其表面接触传递而来,石蜡芯体温度与冷却液温度的关系如下[8]:

式中:mw和Cw分别为节温器石蜡芯体的质量和比热容;hw和Aw分别为石蜡芯体与冷却液之间的对流换热系数和换热面积;Tw为石蜡芯体温度;Tl为流经节温器的冷却液温度;t为时间。

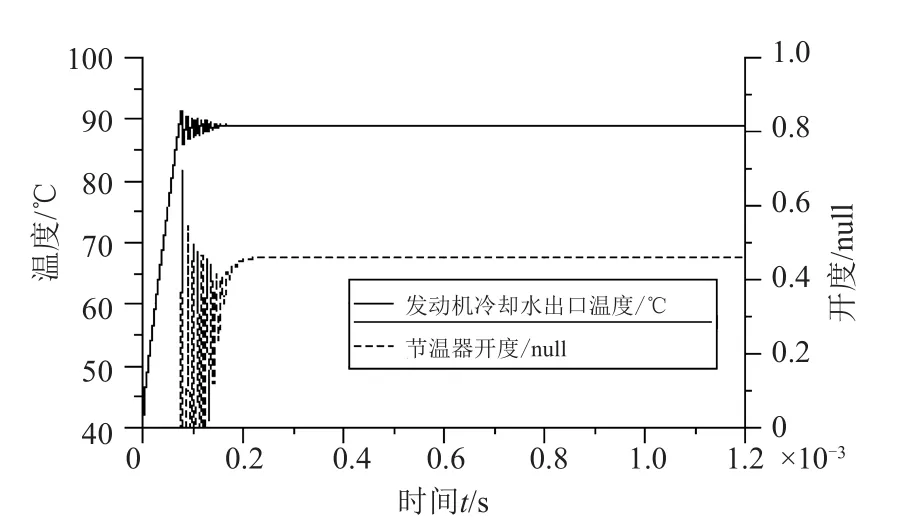

由式(6)可知,若要增加节温器石蜡芯体温度的上升速度以减少节温器开启滞后时间,可以增大石蜡芯体与冷却液的接触面积或减少石蜡芯体的质量。据此对节温器参数进行调整,重新进行仿真,结果如图10所示。

图10 优化后冷却水出口温度与节温器开度

可见冷却水出口温度波动最大值在92.5 ℃左右,发动机不会出现“开锅”现象,能够满足高温爬坡工况下的冷却要求。对其进行其余工况下的散热性能仿真,均能够满足要求。

3 结论

1) 本研究建立了某款汽车发动机冷却系统的一维仿真模型并对散热性能进行了仿真分析,提出低温起动行驶工况下,汽车发动机冷却液达到正常工作温度的用时比常温下更长,在设计中要尽可能缩短低温状态下发动机“热机”时间,提高燃油效率。

2) 高温爬坡工况下,由于冷却系统的迟滞会产生温度波动,通过分析迟滞来源与调整参数以达到降低温度波动幅度的目的。

3) 通过对冷却系统的仿真分析,并根据仿真结果对冷却系统进行参数调整与优化,对冷却系统的设计具有一定的参考意义。