不锈钢密封件的加工工艺研究

刘 旭,袁 涛,张 良

(苏州市职业大学 机电工程学院,江苏 苏州 215104)

密封件是防止流体或固体微粒从相邻结合面间泄漏,以及防止外界杂质如灰尘与水分等侵入机器设备内部零部件的零件,广泛应用于各种工业场合,涉及航空航天、军工、石化、油井、电力、船舶、机床、水利水电、铁路交通、智能建筑、生产自控、管道等各种行业[1-3]。密封件的加工精度直接影响到零件或设备的密封效果[4-5]。如图1所示为苏州某密封件加工制造有限公司承接的加工项目,主要应用于液压设备,密封件月需求量大约在2 000件左右,属于小批量生产,首批密封件的调试与加工是在车削中心完成,但是由于零件批量小,发挥不了车削中心的优势,利润极低[6-8]。因此,为了充分利用公司闲置数控车床和加工中心,提高经济效益,公司决定优化加工工艺的方法,完成该密封件的加工。本研究通过对加工设备选择、工艺方案设计、加工问题、夹具设计等方面进行深入分析与研究,提出解决该问题的有效方法。

图1 不锈钢密封件

1 零件的调试加工分析

1.1 零件技术要求

根据加工要求,密封件零件的毛坯选用Φ52 mm×90 mm的圆棒料,材料为316L不锈钢,零件图中密封件的加工要素主要包括车削和铣削两部分,其中车削部分外圆以及孔,长度方向85±0.1 mm有尺寸精度要求;铣削部分6 mm×2 mm端面槽及右侧螺纹上6 mm×8 mm平面;螺纹处及密封结合面处粗糙度值分别达到Ra1.6和 Ra0.8;螺纹上两平面的平行度要求为0.1 mm;各倒角处有角度要求。

1.2 加工工艺方案制定

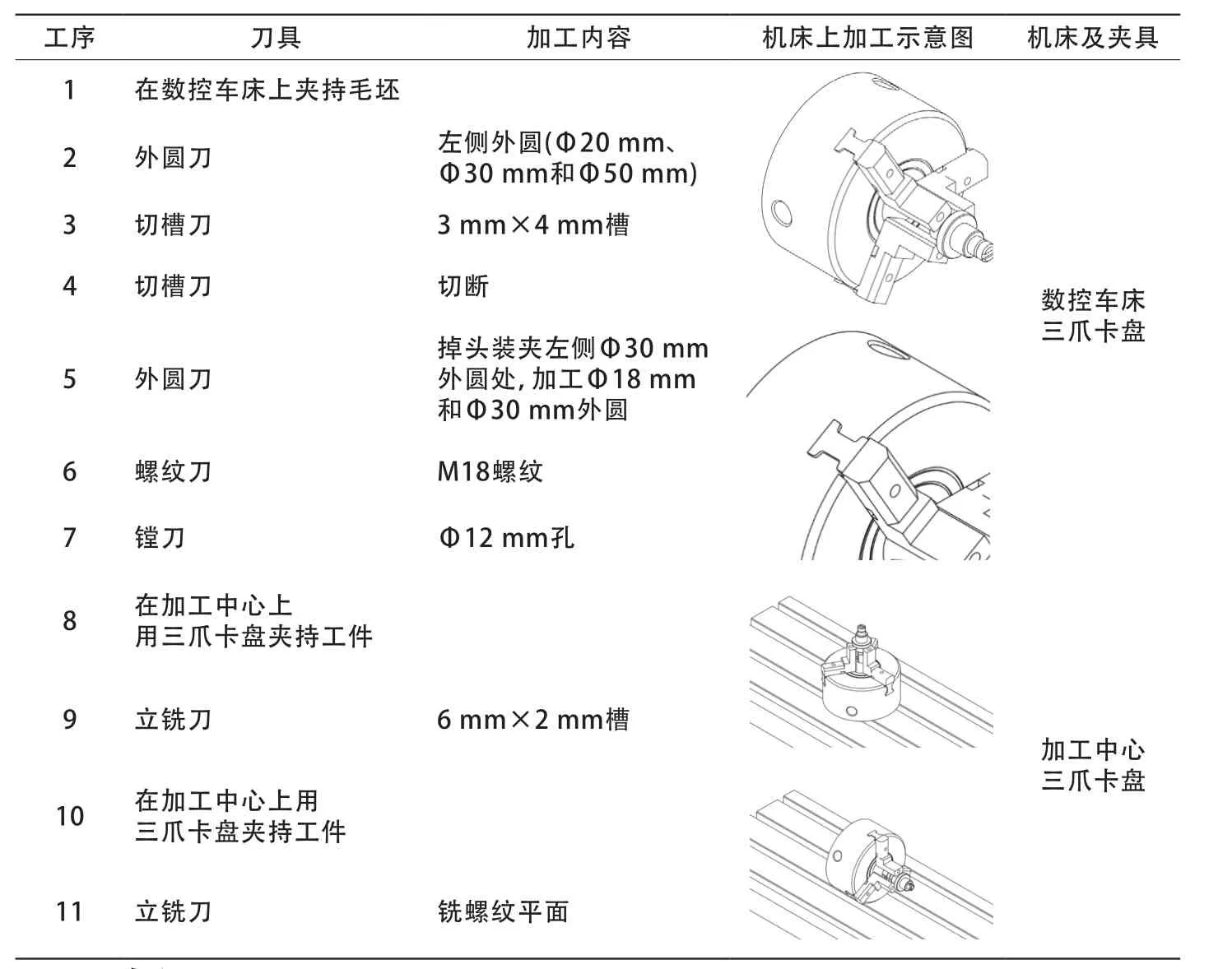

根据零件的加工特点,综合考虑公司现有闲置机床情况,选用数控车床和加工中心作为加工不锈钢密封件的设备。①机床型号分别为沈阳机床厂生产的斜床身V2型数控车床和美国HAAS-VF1型立式加工中心。②数控车床加工部分:车端面→车左侧外圆至54 mm处→车槽3 mm×4 mm→掉头装夹左侧Φ30 mm 外圆处→车端面→车外圆至32 mm处→

车螺纹M18→镗孔Φ12 mm。③加工中心加工部分:加工中心装夹工件铣3 mm×4 mm槽→反装夹铣螺纹平面,不锈钢密封件的零件调试加工工序见表1。

表1 零件调试加工工序

1.3 加工问题

按照上述选用的加工设备以及制订的加工工艺方案,完成了首个密封件的加

工调试。经三坐标检测后,出现以下3个问题:

1) 螺纹平面平行度不达标,且平面与左侧顶端端面槽不呈垂直关系;

2) 螺纹平面处和3 mm×4 mm槽处有毛刺,粗糙度值过高;

3) 右侧Φ12 mm孔有振纹,粗糙度值过高。

2 问题分析与改进措施

针对上述首件调试出现的加工问题,现逐一进行分析并加以改进。

2.1 设计专用夹具

左侧2 mm端面槽和右侧螺纹上6 mm×8 mm平面主要在加工中心上完成,装夹时主要依靠工作台上三爪卡盘,两次装夹无法确保零件的正确空间位置是造成该问题的主要原因。经过反复研究,设计专用夹具可有效避免以上问题。专用夹具结构如图2所示。

夹具底板安装于加工中心工作台,通过T型槽固定,V型块1、V型块2通过螺钉固定于底板;定位座上有方形定位块便于和密封件左侧2 mm槽配合,定位座通过螺钉固定于底板;零件装夹时,首先松开锁紧螺钉,拨开压板,将密封件如图2所示放置,密封件两处Φ30 mm外圆置于V型块中,左侧2 mm槽与定位座配合,然后将两块压板压在两处Φ30 mm外圆上,分别旋紧两处锁紧螺钉,一面加工完成后用同样方法加工另一面。该夹具制作简单、使用方便,大大提高了零件的加工效率,同时解决了螺纹面平行度不达标、左侧2 mm端面槽和右侧螺纹上6 mm×8 mm平面空间垂直关系无法保证的问题。

图2 专用夹具结构

2.2 优化加工工艺

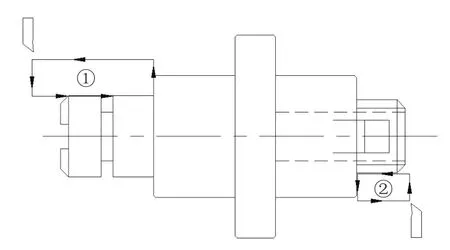

从表1可以看出,工序3为切3 mm×4 mm槽,在切槽过程中,切断刀会在槽的两边形成毛刺。工序11为铣螺纹平面,螺纹在数控车床上通过工序8加工完成后,在加工中心上通过立铣刀铣削两平面时,会将一侧毛刺压向另一侧,造成螺纹无法正常配合。以上两个问题可以分别在工序3和工序11后面增加精加工工序,精加工路径如图3所示。用一把外圆刀分别沿着图3中①②刀具路径进行去毛刺,效果较好。右侧Φ12 mm孔有振纹主要由于镗刀刚性不足造成,车削高硬度不锈钢时,可以采用高转速低进给模式,切削深度0.3 mm,进给量0.05 mm/r,主轴转速4 500 r/min,镗刀刀杆选择S25.0G-SVNR12SN,刚性较好,刀片选择VNBR0620-01,可以有效改善孔加工问题。

通过优化加工工艺以及设计专用夹具,首批100件密封件零件经三坐标检测后,所有尺寸精度均满足要求,密封件零件实物如图4所示。原加工工艺方案中出现的问题均没有再出现。

图3 精加工路径

图4 密封件零件实物

3 结论

零件的加工工艺在生产中占有极其重要的地位,根据密封件的结构特点,利用一台数控车床和一台加工中心以及夹具的组合,充分考虑企业的加工现状以及闲置机床情况,制订了适合现有加工设备的加工工艺,降低了生产成本,取得了较大的经济效益,保障了密封件的加工品质,在同类零件加工中具有一定的借鉴和推广价值。