组合调整剂在细粒级尾矿铜硫分离中的研究与应用

徐 姣,吴金鑫,张 月,倪 娟

(陕西华光实业有限责任公司,陕西 渭南 714102)

0 引 言

某有色金属选矿厂采用优先浮铜再活化选硫的工艺选别流程,是国内首例尾矿资源回收全流程使用浮选柱的尾矿回收单位。上游选钼工艺改造后,选厂回收的尾矿铜平均品位仅0.5%~0.7%,经选别回收得到铜精矿品位仅10.34%,回收率仅52.40%。其中铜精矿含硫33%,影响铜精矿品位的关键是铜矿物与硫化铁矿物的分离。

经流程考察及室内小型试验研究发现,影响铜硫分离的主要原因有两个方面。一方面,上游工艺改造后进入资源回收的原矿表面残留的浮选药剂量增加且成分复杂,造成浮选泡沫发粘,药剂对有用矿物选择性变差。另一个方面,经多段磨浮作业,矿物微细粒含量升高,细粒矿物颗粒动能小,容易机械夹杂到浮选精矿中,并且吸附大量浮选药剂,引起无选择性吸附,导致精矿品位降低;细泥颗粒粘附在气泡表面使气泡稳定性提高[1],气泡无法与有用矿物碰撞,浮选速度变慢,回收率降低。笔者通过试验,采用新的调整剂,改善了矿物表面的吸附效应及铜硫分离效果,提升了铜精矿生产指标。

1 原用调整剂存在问题

1.1 矿石性质

选厂铜硫矿石中主要金属矿物为黄铜矿、黄铁矿,原矿含铜品位0.5%~0.7%,含硫13%~20%,含少量闪锌矿、方铅矿、磁铁、辉钼矿;脉石矿物主要为石英、绿泥石、长石、云母等。黄铁矿是易浮硫化矿, 黄铁矿的浮游性能直接影响到铜硫浮选分离的效果,对黄铁矿的有效抑制是铜硫矿石浮选的难点之一[2]。

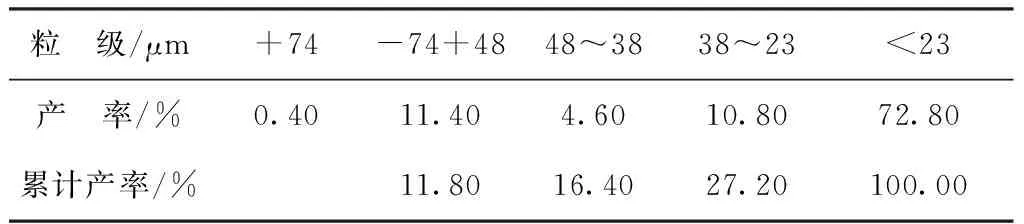

取矿样对原矿进行筛析,结果见表1,进一步进行Hydro 2000SM (A)粒度分析,结果见表2。

表1 原矿筛析粒度分析结果

表2 原矿Hydro 2000SM (A)粒度分析结果

由表1、表2可见,原矿粒度在74 μm以下的颗粒占99.60%,在19 μm以下的颗粒占50.00%,在10 μm以下的矿物颗粒占28.13%。根据相关研究结果,硫化矿物的浮选粒度下限一般在10~18 μm,此矿属细粒级泥化严重的铜矿,矿物中10 μm以下颗粒的浮选分离非常困难。

1.2 石灰调整剂存在问题

石灰抑制硫化铁矿物是铜矿浮选生产中常用的方法之一,该选厂原工艺采用石灰作为抑制剂浮铜抑硫,粗选控制矿浆pH值在7~8之间,捕收剂乙硫氨酯在该环境下有较好捕收能力,精选段控制矿浆pH 值在10~12之间,黄铁矿的浮选受到抑制,达到铜硫分离的目的。

石灰在浮选过程中对浮选泡沫的性质有影响。一般情况下采用石灰作为抑制剂,能够形成较稳定的泡沫,具有适宜的粘度;当用量较大时,导致泡沫过于稳定,生产过程中浮选泡沫容易发粘、跑槽,难于操作和控制。同时石灰具有凝聚矿泥的作用,对这种细粒级泥化、药剂严重污染的铜矿缺乏选择性,致使泡沫精矿中常夹带大量矿石细泥,影响精矿质量。因此选铜工艺亟待寻求新的调整剂以实现脱泥脱药及铜硫分离。

2 室内试验研究

2.1 调整剂种类试验

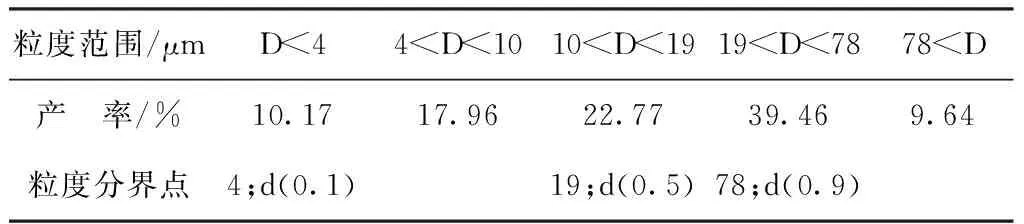

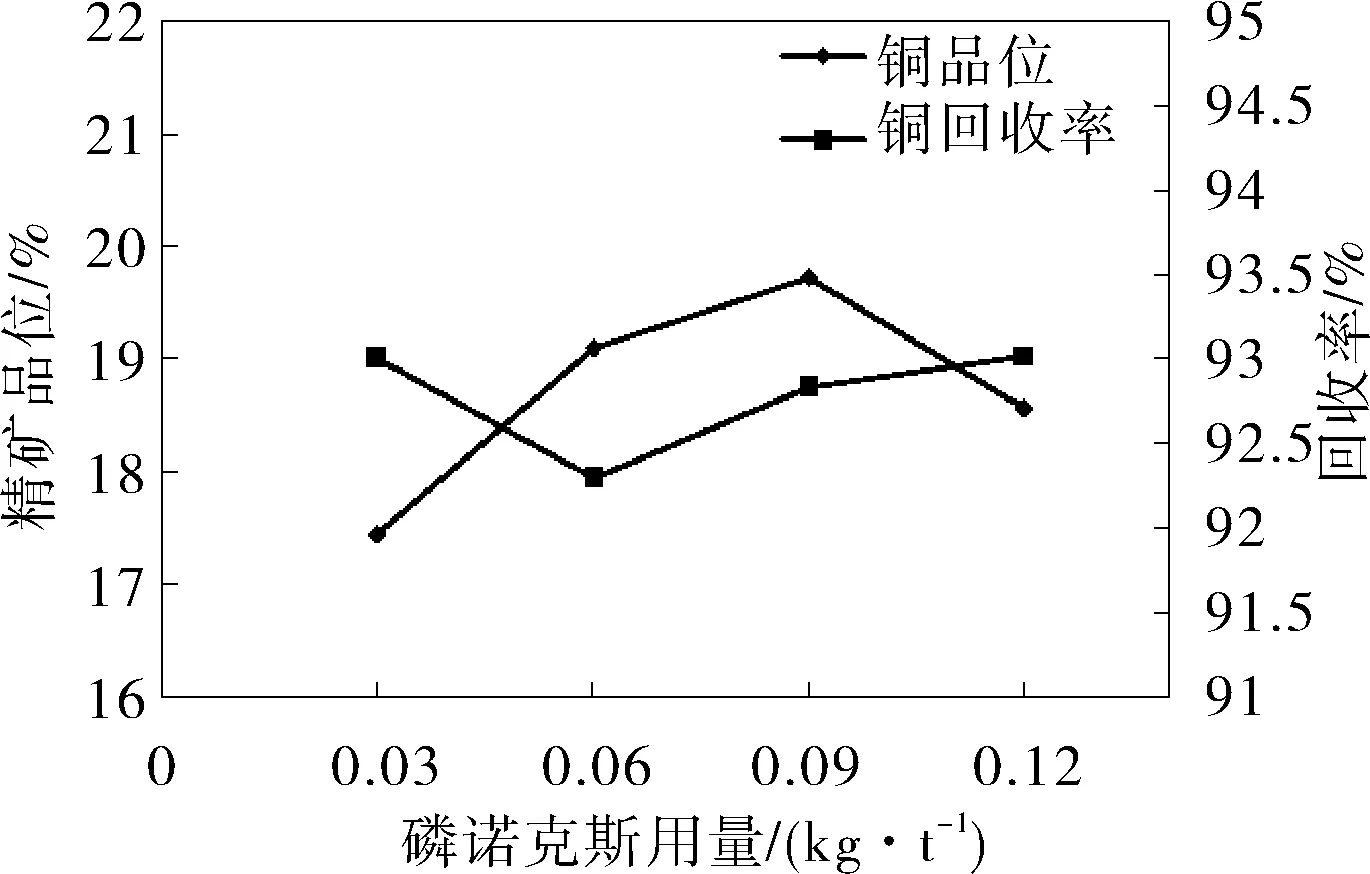

采集选厂原矿样,乙硫氨酯为铜捕收剂兼起泡剂,分别选取对黄铁矿有抑制作用的药剂:石灰、硫酸锌、磷诺克斯、亚硫酸钠[3],进行调整剂种类及其用量对比试验,试验流程如图1,试验结果见图2至图5。

由图2至图5试验数据可见:石灰最佳用量取2 kg/t;硫酸锌作为抑制剂,能提高铜精矿品位及回收率,但效果不及磷诺克斯;磷诺克斯作为黄铁矿抑制剂有明显的效果,各项指标优于石灰;亚硫酸钠精矿品位提升与磷诺克斯相当,但磷诺克斯在配置过程中会产生有毒气体。考虑环境与健康因素,选用亚硫酸钠作为调整剂进行后续的研究试验。

图1 调整剂浮选试验流程

图2 石灰用量试验结果

图3 硫酸锌用量试验结果

图4 磷诺克斯用量试验结果

图5 亚硫酸钠用量试验结果

调整剂最佳用量/(kg·t-1)产 率/%精矿品位/%回收率/%石 灰23.7516.4882.71硫酸锌2.22.4218.7289.10磷诺克斯0.092.7519.7392.83亚硫酸钠12.6719.5490.24

2.2 亚硫酸钠验证试验

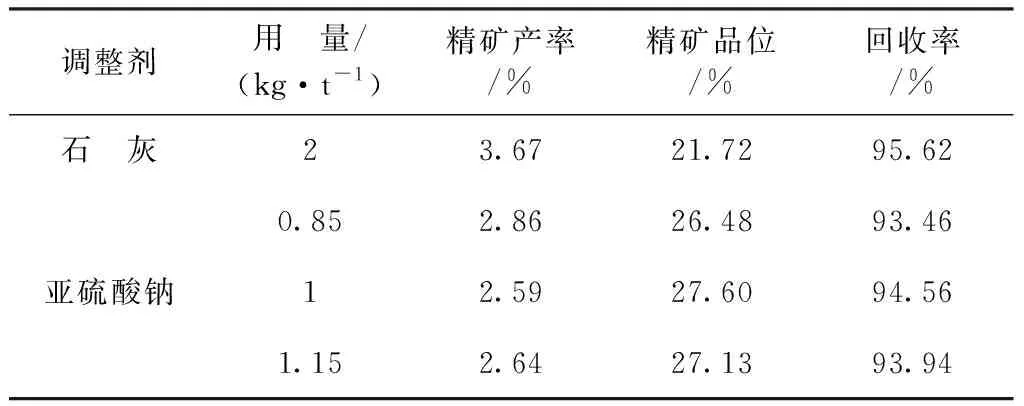

使用乙硫氨酯为铜捕收剂兼起泡剂,亚硫酸钠为调整剂,进行亚硫酸钠验证试验,并与石灰对比,试验流程见图1,试验结果见表4。

表4 亚硫酸钠验证试验结果

表4试验表明:亚硫酸钠用量1 kg/t抑硫效果最佳。亚硫酸钠能够有效提高铜精矿品位;回收率随着用量的增加而上升,但不及石灰,精矿品位上升到一定程度开始下降。粗选段精矿产率低,加之精选段泡沫虚、韧性差,这两方面共同作用导致铜金属回收率低。因而下一步试验拟在粗选段添加适量石灰调整pH值,使矿浆环境有利于硫化矿的浮选,增强捕收剂兼起泡剂的作用,从而提升粗选段回收率;在精选段添加适量石灰稳定泡沫,从而提升精选段回收率。

2.3 组合调整剂配比试验

亚硫酸钠与石灰组合作为调整剂,石灰和亚硫酸钠在溶液中存在下列反应:

CaO+H2O=Ca(OH)2

Ca(OH)2+Na2SO3=CaSO3↓+2NaOH

考虑到两种药剂相互反应,消耗药剂生成亚硫酸钙沉淀,因而试验过程中采用分点添加的方式,以避免药剂失效。亚硫酸钠用量不变,石灰分3组进行最佳组合调整剂配比试验,药剂制度见表5,试验流程见图1,试验结果见表6。

由表6可见,石灰+亚硫酸钠组合调整剂最佳配比为组B。最佳配比与单一石灰对比数据见表7。

试验现象可见组合调整剂精选段泡沫清爽,石灰则机械夹杂多,泡沫发粘发黑。试验数据表明,组合调整剂结果优于单一石灰调整剂。

表5 组合调整剂药剂制度

表6 组合调整剂

表7 组合调整剂与石灰试验结果对比

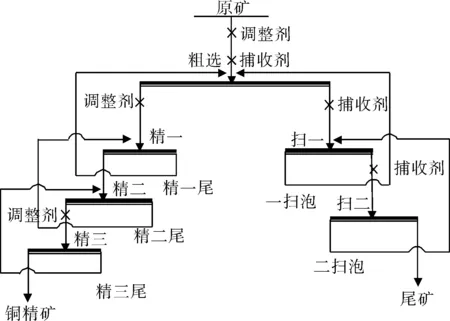

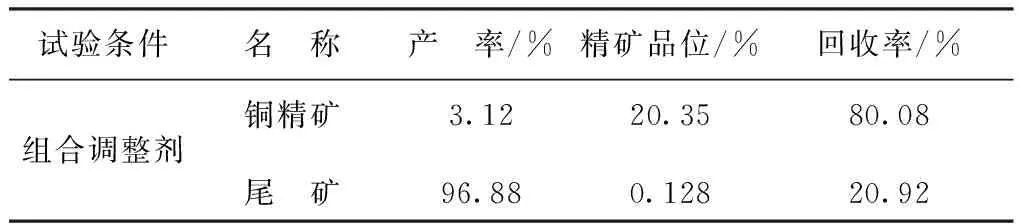

2.4 组合调整剂闭路试验

对石灰调整剂与组合调整剂(分点添加)进行闭路对比试验。试验流程见图6,试验结果见表8。

图6 调整剂闭路试验流程图

试验条件名称产率/%精矿品位/%回收率/%石 灰铜精矿3.2111.3079.61尾矿96.790.09620.39组合调整剂铜精矿2.4015.9181.11尾矿97.60.09118.89

石灰闭路试验中可见精选泡沫发粘,机械夹杂严重;组合调整剂泡沫清爽,有利于二次富集。组合调整剂提高精矿品位4.61个百分点,提高回收率1.5个百分点,但指标提升幅度较低,未达到预期效果。考虑到组合调整剂在闭路试验中循环量返回,难免会造成亚硫酸钠和石灰发生化学反应,生成亚硫酸钙絮凝沉淀,使得组合调整剂效果减弱,所以下一步进行闭路药剂制度优化试验。

2.5 闭路优化试验

根据亚硫酸钠和石灰的反应摩尔比例,增加闭路中亚硫酸钠用量,再次进行闭路试验,最终确定的组合调整剂药剂制度见表9。试验流程见图6,试验结果见表10。

表9 组合调整剂药剂制度

表10 组合调整剂闭路优化试验数据

表10试验数据表明:组合调整剂在闭路试验中能够获得铜精矿品位20.35%的良好指标,较表8单一石灰调整剂铜精矿品位提升了9.05个百分点,回收率相当。

综上所述,组合调整剂在铜硫分离中的作用包括两个方面。一方面,亚硫酸钠起到了擦洗清洁黄铜矿表面[4]、减少矿泥干扰及上游浮选药剂包裹,使黄铜矿活性增加的作用,提高了浮选选择性;并且石灰的适量添加保持了泡沫的稳定性,保障了黄铜矿的回收率。另一方面,亚硫酸钠和石灰对黄铁矿的抑制作用是由于增强黄铁矿表面的氧化,前者在其矿物表面形成亲水性亚硫酸铁,后者在矿物表面氧化作用形成氢氧化亚铁、氢氧化铁亲水薄膜[4-5]。

3 工业试验

生产现场采用组合调整剂闭路药剂制度,工艺流程及药剂添加点见图7。上游选钼工艺改造后使用石灰调整剂半年数据与组合调整剂工业应用半年数据统计对比见表11。

由表11可见:使用组合调整剂后,生产铜精矿品位大幅度提升,铜精矿品位提高了5.16个百分点,回收率提高了18.55个百分点。

图7 现场工艺流程

调整剂精矿品位/%回收率/%石 灰10.3452.40组合调整剂15.5070.95效果对比+5.16+18.55

4 结 论

选铜技术指标降低的主要原因是入选矿石粒度细、泥化严重,且上游浮选药剂残留量大、成分复杂。使用亚硫酸钠与石灰组合是最适宜的调整剂,亚硫酸钠起到了擦洗清洁黄铜矿表面、减少了矿泥干扰及上游浮选药剂包裹、提高了浮选选择性的作用;石灰的适量添加保持了泡沫的稳定性,保障了黄铜矿的回收率;亚硫酸钠和石灰都能够在黄铁矿表面发生化学反应形成亲水膜,有效抑制了黄铁矿的浮选。

采用亚硫酸钠与石灰组合作为铜硫分离的调整剂后,生产现场铜精矿品位提高了5.16个百分点,回收率提高了18.55个百分点。