钼矿伴生铜银元素的综合回收利用

姜 桐

(赤峰敖仑花矿业有限责任公司, 内蒙古 赤峰 025550)

0 引 言

充分利用矿产资源,提高资源利用率,就是在现有条件下,做到技术上可行,经济上合理,资源利用最大化。在矿业经济形势不利的情况下,更需要依靠综合开发利用现有资源,降低生产成本,实现企业的增产增收。尤其是伴生资源的开发利用,将对提高资源利用率,增加企业经济效益和降低企业风险,具有重要的现实意义。

赤峰敖仑花矿业有限公司,是年处理429万 t的大中型露天矿山,2008年筹建,2009年投产。探明矿石储量3.2亿 t,铜钼保有金属量16万 t,钼品位0.06%,主要产品是优质钼精粉。由于矿石中含有少量铜、银伴生元素,该矿经过多次试验,自己设计了一套综合回收流程,提取伴生铜、银获得成功。几年来,在生产优质钼精粉的同时,回收了11 895 t铜银精粉,不但达到了节约资源综合回收的目的,还创造了可观的经济效益。 2011年被国土资源部评选为综合利用示范项目。

1 矿石性质

1.1 矿石化学多元素分析

为准确掌握矿石的各种元素及含量,对矿石进行了多元素分析,结果见表1。

表1 原矿化学多元素分析表 %

由表1可以看出,矿石中有回收价值的只有钼,品位可达0.084%,没有其他可以利用的元素。但铜、银价值稍高,在生产中可以考虑综合回收,以提高资源利用率,创造经济价值。

1.2 矿石中矿物组成

矿石的矿物组成及含量见表2。

表2 矿石矿物组成及含量统计 %

由表2可以看出,金属矿物主要有黄铁矿,含量0.37%,其次黄铜矿,含量0.12%,辉钼矿含量0.16%,其他矿物含量很少。非金属矿物主要有石英、长石,含量分别为45.84%、38.42%,其次是黑云母,含量为9.91%,其他矿物含量较少。自然银含量微量,作为贵金属元素,可以考虑综合回收。

1.3 铜、钼矿物物相分析

铜矿物含量较低,含量仅0.023%,另外氧化率占13.04%,虽然硫化铜较高,但回收有一定难度。

1.4 主要矿物粒度分析

辉钼矿浸染粒度以粗粒为主,-200目以下粒级分布率为31.65%,-400目粒级分布率为10.43%。黄铜矿浸染粒度-200目粒度分布率占44.16%,-400目粒级分布率达17.92%。可见选别作业前,必须有足够的磨矿细度,才能达到矿物解离。[1]

2 综合回收工艺流程

2.1 工艺流程的确定

钼矿石中伴生铜、银的回收,通过大量实验和矿石性质研究,确定采用钼、铜、银混合浮选—铜钼分离—精尾矿(铜中矿)浮选铜银的流程。因铜实际品位仅在0.016%,与试验所取样品0.023%有一定差距,因此,设计院未对铜中矿回收方案做出设计。企业投产后,对综合回收高度重视,通过反复试验和论证,最终确定了对精尾矿再进行铜浮选,综合回收铜、银方案,并确定了最佳工艺条件,完善和补充了前期设计。

2.2 综合回收工艺流程

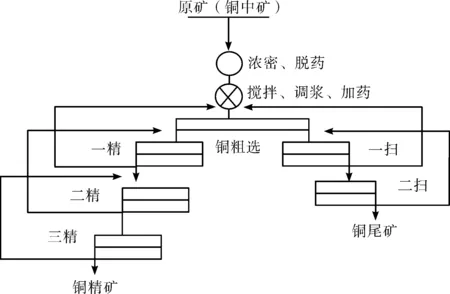

图1 综合回收工艺流程图

精尾矿(铜中矿)首先进入φ12 m浓密机浓缩脱药,脱除对硫化铜等硫化物抑制的巯基乙酸钠、硫化钠以及其他药剂,脱药水排掉,底流然后再进入调浆、加药作业,最后进入铜浮选作业。综合回收铜浮选流程分为一粗(1 m×5 m×2.8m)、二扫(2 m×5 m×2.8 m)、三精(3 m×2 m×1.2 m),最终生产出含铜20%、含银891 g/t的混合铜银精矿。

2.3 铜浮选作业

(1)脱药及调浆作业。铜钼分离作业时,使用大量硫化物抑制,达到了浮钼抑铜的作用,但对下步选铜是不利的。必须采取相应措施,制造适合的选铜条件才可以,主要是脱除对硫化物的抑制剂,以及调整矿浆浓度。用φ12 m浓密机对矿浆浓缩脱药,减少抑制剂的影响,并且使含铜矿浆浓度由6%提高到22%,调浆加药后经充分作用,矿浆浓度控制在22%,进入铜浮选作业。

(2)药剂制度。调整pH值,pH≥11~12, 经多次试验,捕收剂采用丁基黄药和丁铵黑药,效果比较好、用量少。

(3)铜精矿Cu 20.07%、Ag 891 g/t ,铜银销售可以计价。 不计价元素有Mo 0.35%、 Fe 21.77%、S 22%,其他微量。铜银精矿达到了销售标准。从而达到综合回收的目的。

(4)综合回收指标:作业量15 000 t/d,铜中矿产率0.21%,铜中矿量31.5 t,铜中矿铜品位4.26%,铜精矿品位20.07%,铜回收率50.6%。铜中矿银品位206 g/t,铜精矿含银965 g/t,银回收率39.7%。

(5)综合回收成本:铜中矿浮选药剂和材料费用0.05元/ t,工资0.05元/ t,动力费0.3元/ t,合计0.40元/ t。

3 采取的主要技术措施

3.1 采用混选工艺流程

对钼、铜、银在粗选作业时,调整好作业条件,加强对3种金属元素的合理回收。其中,主要回收元素钼,要增加捕收剂用量,以保证最大限度的回收。而对铜、银元素的硫化物宜适当控制,否则会严重影响下端铜钼分离作业。

3.2 混选时添加白灰,对硫化物适度抑制

白灰调整pH值,合适的pH值10.5,生产实践证明,适当的碱性环境,不但有利于钼的上浮,而且对硫化矿,特别是黄铁矿有一定的抑制作用。pH值低于10.5,黄铁矿上浮严重,给下步铜钼分离作业增加难度,钼精矿品位下降,同时,大量消耗抑制剂。另外,减少白灰用量,降低pH值,铜矿物上浮效果增加,但对下段铜钼分离作业,副作用明显,尤其是铜含量增高必须使用大量抑制剂,含铜量是优质钼精粉的主要参考指标,含铜高于0.5%,销售价格将会下调,因此,综合考查后,确认在混合浮选时采用pH值10.5较为合理,既可以控制硫化物含量,不影响钼精矿产品质量,又能适当回收铜、银金属元素[2-3]。

3.3 混合浮选铜钼时,主要采用针对选钼的捕收剂

选矿试验推荐采用航空煤油作为捕收剂,后经多次试验,更换为普通0#柴油,生产效果一样,且价格低、易采购。对铜的捕收,因为硫化铜本身具有一定的可浮性,另有部分铜钼结合体,适当滴入少量选择性较好的Z-200,微量滴注的方式加入,对铜的回收有一定效果,但是一定要控制用量,否则,铜上浮增强,其他硫化物同时上浮严重,会对下段分离作业产生明显影响。混浮作业和分离作业是矛盾的统一体,必须巧妙平衡2种工艺条件,才能达到最大限度回收铜钼,又可获得最佳产品质量的目的。[4]

混合浮选作业,浮选浓度提升到42%,细度控制在-200目占55%,达到了粗磨粗选,提高浓度节约药剂的目的。实际消耗为:白灰760 g/t,柴油30 g/t,2#油10 g/t,Z-200微量。

3.4 精选尾矿浓缩脱药

精尾矿(铜中矿)采用混合浮选工艺回收铜、银,关键是对矿浆重新脱药浓缩,尤其是脱除对硫化物的抑制剂,使含铜硫化物活化后,在药剂的作用下,具备再次上浮的条件,达到回收铜、银的作业的目的,进入浮选作业前,调整合适的矿浆浓度22%~25%,用白灰调整pH11~12,然后加入捕收剂丁铵黑药、丁基黄药,起泡沫不用添加。

铜浮选作业主要选铜、银,为了提高精矿品位,在铜精选矿作业时,必须再次强化抑制硫化物,以提高精矿品位。一般在精选区适当加入白灰,控制好pH值,减少泡沫刮量,最终生产出稳定的铜银混合精矿。

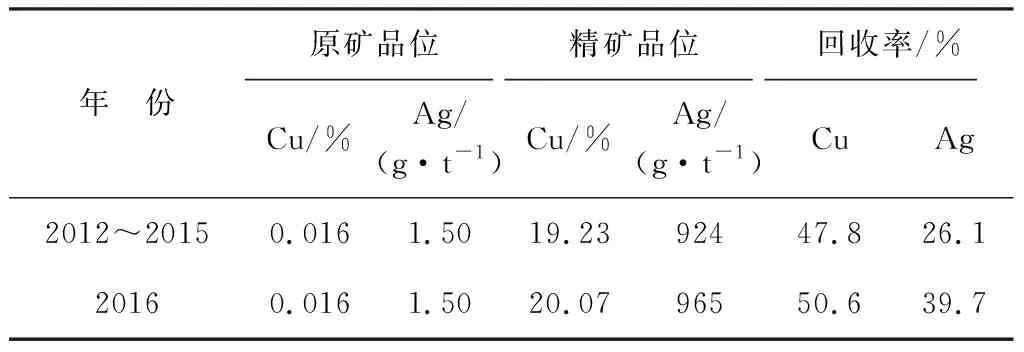

4 综合回收的经济技术指标与效益对比

表3 各年度经济指标表

表4 技术指标统计表

生产成本:年综合回收直接费用合计171万元,可以忽略不计。设计每年生产作业量429万 t,实际作业量每年不同,随着市场变化,主副产品价格也在浮动变化。企业在抓好降低成本的基础上,重点抓好了有用元素的综合回收。综合回收产品销售占总销售额的6.7%,而生产成本可以忽略不计,对企业来说也是可观的收入。建矿以来综合回收工作,效益明显,累计回收铜金属1 918.5 t,银金属11.074 t。

5 结 语

(1)该矿生产钼产品的同时,利用现有条件综合回收铜、银元素取得成功,提高了资源利用率,对我国宝贵的矿产资源的节约和开发利用提供了新途径。为其他矿山综合回收利用提供了借鉴经验。

(2) 该矿钼矿石含有可综合回收利用的伴生铜、银元素,虽然含量较低,铜品位0.016%、银品位1.50 g/t,在适宜的条件下综合回收取得成功,在选矿技术上具有重要的指导意义。

(3)矿产资源节约和综合回收利用,年创造效益2 000多万元。建矿以来累计回收铜金属1 918.5 t,银金属11.074 t,经济效益显著。

(4)矿山低品位矿石、尾矿库废渣都是可利用资源,应在现有技术条件下,挖掘潜力,深入研究,利用新技术、新材料、新工艺,为矿产资源节约和深度综合回收利用探索新途径。