基于MasterCAM区域铣削与动态铣削的粗加工效率研究

龚 航

(昆明理工大学,昆明 650500)

0 引言

MasterCAM是一种目前在国内外机械加工行业广泛使用的CAD/CAM应用软件,几乎可以完成所有常规的简单和复杂形状零件的加工。MasterCAM区域铣削的控制方法可以实现零件的加工,不同的控制方法直接影响加工效率,通过设置刀具边界、设置干涉面、添加辅助面和刀具轨迹修剪等方法控制加工区域的大小来提升加工效率[1~4]。针对MasterCAM铣削加工在选择不同加工方式和自动、手动相结合生成NC加工程序可以优化加工过程,从而提升加工效率[5,6]。MasterCAM动态铣削在很大程度上改变了粗加工的模式,尤其在大切削量情况下,可以有效提升加工效率[7,8]。

本文针对快速加工封闭型腔、开发凸台或先前操作剩余区域的粗加工,使用MasterCAM中区域铣削与动态铣削两种加工方法对粗加工效率进行研究,通过相同的精加工方式对比区域铣削与动态铣削对零件表面质量进行研究。

1 区域铣削与动态铣削的概念

快速加工封闭型腔、开放凸台或先前操作剩余的残料区域称为区域铣削加工;完全利用刀具刃长进行切削,快速加工封闭型腔、开放凸台或先前操作剩余的残料区域称为动态铣削加工。区域铣削与动态铣削在加工概念上只有“完全利用刀具刃长进行切削”的区别。

2 零件加工

2.1 零件模型及加工参数

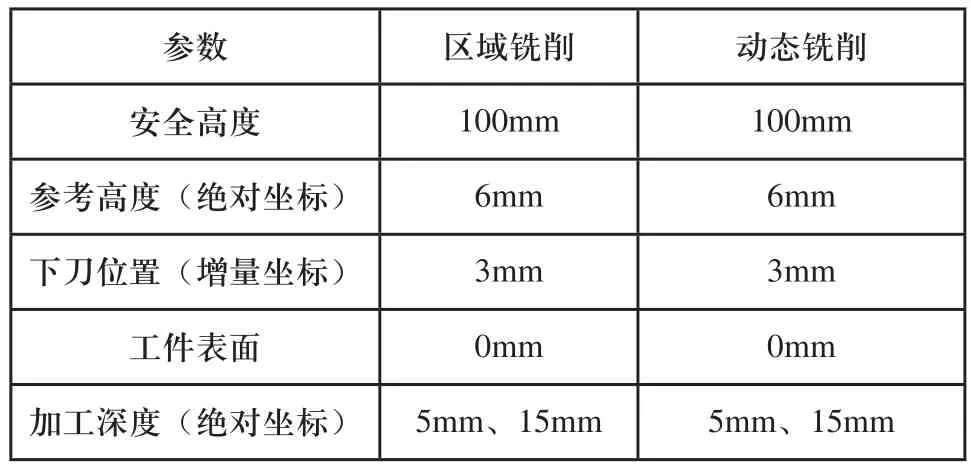

零件模型为“S”型字母(图1)、加工深度分别为5mm和15mm,毛坯尺寸为:80mm×80mm×25mm,材料为6061铝合金。加工参数如表1所示。

图1 加工零件3D图

表1 加工参数表

2.2 零件的模拟粗加工及效率

选择MasterCAM软件中的铣削模块,分别使用区域铣削和动态铣削加工“S”型模型。区域铣削与动态铣削在建立串联选项方法是一样的,在串联选项中加工域策略为开放、避让范围选择“S”型图形,其余选项不选(如图2、图3所示)。确定以后进入到下一步,设置刀具切削参数和刀具共同参数如表2所示。

图2 串联选项

图3 避让范围

表2 刀具切削参数和刀具共同参数

续(表2)

将切削参数和共同参数确定后,软件自动生成加工刀路,如图4和图5所示。

图4 区域铣削加工刀路(左5mm、右15mm)

图5 动态铣削加工刀路(左5mm、右15mm)

软件可以模拟出加工时间和加工刀路长度,区域铣削和动态铣削的加工时间和加工刀路长度如表3所示。

表3 区域铣削与动态铣削效率对比

通过模拟区域铣削与动态铣削加工时间和刀路长度。当加工深度从5mm改为为3倍深度15mm时,区域铣削加工时间增加了3倍,刀路长度增加了4.1倍,加工时间和刀路长度的增加倍数≥3倍;动态铣削加工时间增加了4s,刀路长度增加了20mm,由于加工深度增加了10mm,下刀长度增加了10mm(下刀时间10mm÷200mm/min=3s),提刀长度增加了10mm(提刀时间10mm÷600mm/min=1s),所以加工时间增加了4s,刀路长度增加了20mm。

区域铣削在加工深度小时,虽然Z方向反复分层加工,但XY方向刀具步进量大,加工效率高;动态铣削的XY方向刀具步进量小,导致加工效率低;动态铣削在加工深度大时,虽然XY方向刀具步进量小,但发挥了“完全利用刀具刃长进行切削”的优势,加工时间和刀路长度几乎不变,加工效率高;而区域铣削的反复分层加工,导致加工效率低。

2.3 实际加工

实际加工过程中,区域铣削和动态铣削都留有0.1mm的壁边精加工余量,加工过程中加工深度为15mm,观察粗加工的表面质量与精加工后的表面质量。

区域铣削和动态铣削粗加工中表面质量有明显刀痕,区域铣削加工在XY方向和Z方向都有明显的刀痕,动态铣削在XY方向有明显的刀痕,如图6所示。

图6 区域铣削(左)与动态铣削(右)粗加工

精加工中,使用MasterCAM铣削模块中的外形铣削,主轴转速1800r/min,进给速率200mm/min,壁边预留量0mm。精加工完成后,区域铣削与动态铣削加工的模型表面质量是一样的,如图7所示。

图7 区域铣削(左)与动态铣削(右)精加工

4 结论

基于MasterCAM软件对区域铣削和动态铣削的粗加工效率研究,粗加工过程中在工件加工深度大时动态铣削“完全利用刀具刃长进行切削”的特点使加工效率大幅提高,加工效率优于区域铣削;而工件加工深度小时区域铣削加工的效率优于动态铣削加工。精加工完成后,区域铣削和动态铣削的工件表面质量相同。在不同条件下正确地选择区域铣削和动态铣削,对于提高生产效率和降低加工成本具有重要的意义。