基于试验验证的磨耗型钢轨波磨形成机理

尧辉明, 沈 钢, 高利君

(1. 同济大学 铁道与城市轨道交通研究院, 上海 201804; 2. 上海工程技术大学 城市轨道交通学院, 上海 201620)

钢轨的波浪型磨耗(波磨)是轮轨系统中常见的磨损形式之一,长期以来一直难以彻底解决.国内外专家对波磨的形成机理进行了大量的研究[1-4],Grassie和 Kalousek[1]在1993年第一次提出了一个较为完整的波浪形磨耗产生机理图,给出了表示车辆-轨道系统的动力学性能的定波长机理和改变钢轨初始纵向外形的磨损机理,认为只通过波长的长短来对波浪形磨耗进行分类是不全面的;Frederick[5]在1986年为了预测钢轨表面特定波长的周期模式是否被通过的车轮加深或消除,利用测量结果来量化轮轨垂向、横向、纵向动力特性输出;Valdivia[6]从纯分析的角度获得了同样的结论,整合法向、切向接触力学方程,计算出车轮和钢轨响应,最后做出磨损分析;在日本,东京大学的Matsumoto等[7-8]进行了很多有关波磨的研究,从各种不同的角度研究了小半径曲线处波磨的形成机理和应对措施.刘启跃等[9-10]利用JD -1型轮轨摩擦学模拟实验机在室内再现了钢轨波磨,分析了初始波磨形成后波长与转速的关系、波磨波长与载荷关系、车轮转速与波长关系、波磨波长与蠕滑率的关系,结果得到模拟实验中试件出现的波长与载荷无关而与转速、蠕滑率成正比关系,在初始波磨形成以后,波磨波长不随转速的变化而改变,轮轨之间的切向力在钢轨波磨的形成和发展过程中起着极为重要的作用.

这些波磨的成因机理研究基本停留在宏观层面,波磨的种类繁多,形式不一,在重载线路、轻轨地铁、高速铁路的直线和曲线都有出现,尤其在快速发展的地铁系统,波磨在小半径区段,甚至在直线区段也经常反复出现.波磨在形式上有长波、中波和短波之分;也有塑性压溃型、磨耗型以及压溃和磨耗混合型.不管什么类型的波磨,最终的危害都是严重的,即会造成轮轨间的高频冲击、巨大的动作用力和巨大的噪声,会导致轮轨系统的疲劳损坏.本文探索磨耗型波磨的形成微观(接触斑范围)机理的研究,即仅关注接触点区域.

1 波磨的微观机理

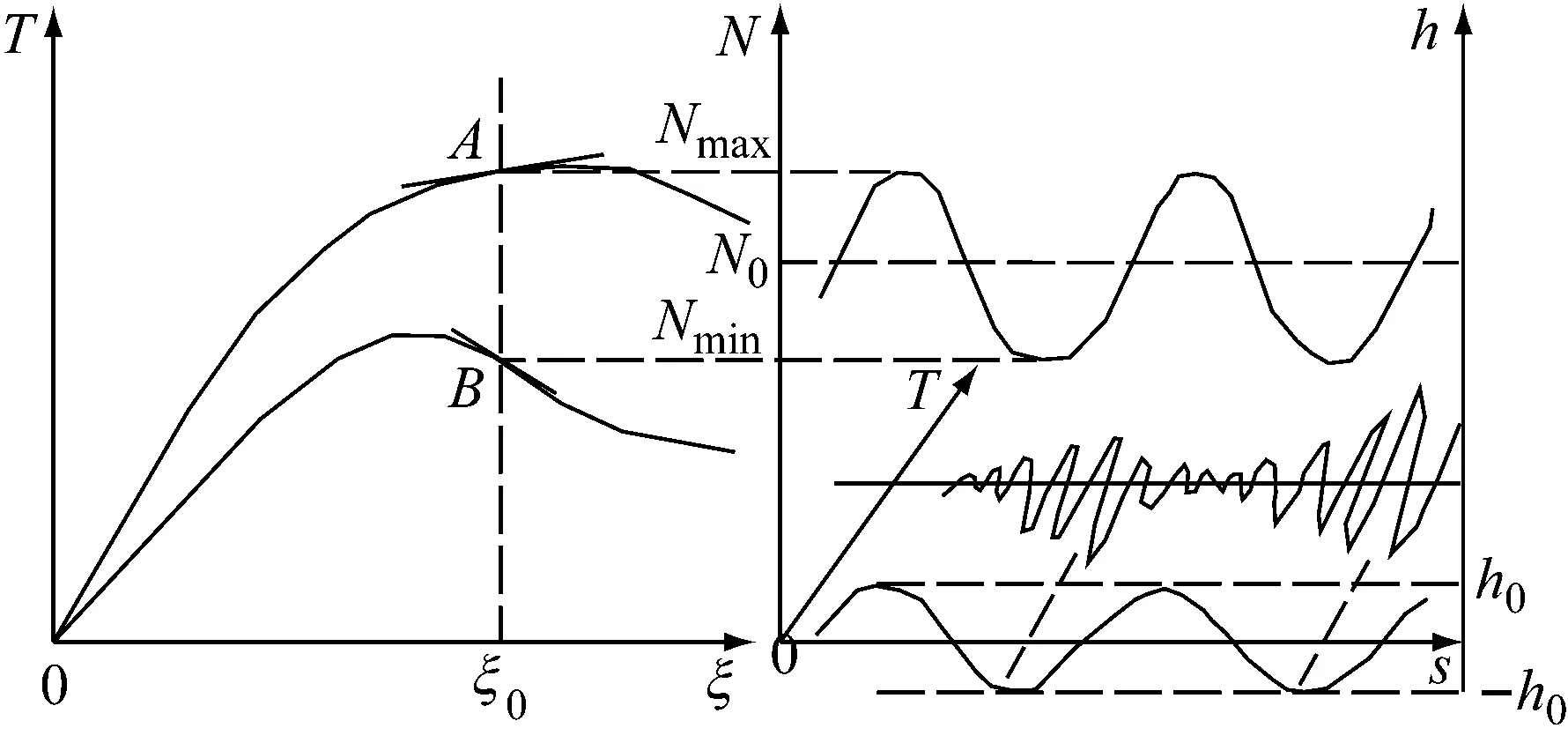

一般波磨的机理可以叙述为:波磨是由2种机制作用而产生的,这2种机制称为磨损机制和波长锁定机制,如图1所示.波磨的形成周期分为初始形成期和发展期[4].

图1 波磨形成机理

轮轨系统近轮轨接触点附近的结构因不同的线路结构和车辆有较大差异,比如钢轨下的轨垫刚度、轨枕形式和道床形式有多种.车辆的一系悬挂刚度、轮对组成的质量也不同.这些因素都会影响波磨的形成和发展,因此从宏观看会出现有众多波磨成因的结果,一旦其中有一项参数发生变化,这个成因就会不成立,因此会造成预测的误判.

若从微观考量,情况就会相对简单,即微观的接触区仅存在切向的轮轨作用和垂向的压力作用,切向作用必然存在蠕动或滑动;法向的压力作用必然会有塑性形变.可以推测假定这种作用是随机性的,那就不应该有波磨.磨耗是均匀的,那必然存在严格的确定性磨损规律才有可能形成波磨,这个规律可以表达为:在凸起处的磨损相对于低凹处的磨损小,产生这个现象的机理就是波磨的微观机理,可以适用于任何场合,解释任何波磨现象.

2 磨耗型波磨的波长锁定机制理论分析

对于磨耗型波磨而言,磨损的形式主要是切向滑动,若产生了波磨,则必然这种滑动磨损的强度是周期性的.由于这种周期性振动具有微观高频、高载荷特征,不宜采用传统的轮轨时不变模型进行论证,为此采用基于物理现象的理论分析方法,再用试验方法论证.图2示出了这种波磨锁定机制的理论推理.图2中左侧是轮轨切向蠕滑率ξ与切向蠕滑力T的在不同正压力下的关系曲线族,右侧图是沿波磨方向长度s和正压力N(左侧坐标)以及波磨幅度h(右侧坐标)的关系图,中部指向纸面内的坐标是左侧图中的切向力响应.左侧图中示出了2条曲线,上方是正压力较大的蠕滑率和蠕滑力曲线,下方是正压力较小的蠕滑率和蠕滑力曲线.假设此时轮轨的工作点在ξ0处,波磨的垂向剖面形状如右侧图的下方所示,由于冲击作用,推测高点的正压力会大于低点的,即如上方的曲线所示,均值为轮重N0,振幅为Nmin-Nmax,对应左侧的曲线上下线,这2条线与工作点交点为A和B,假定A的变化斜率为正,B点的变化斜率为负,由于斜率的正负相当于轮轨间横向接触刚度特性,当出现负刚度时将发生黏滑振动,会导致如右侧图中间的横向切向力曲线的周期颤振,颤振较大处位于波磨的低谷区,较小的颤振处于波磨的峰值区,这样就会使波磨不断加深发展.这里有2个条件必须成立,一是轮轨表面存在能够磨损轨面的切向黏滑振动;二是正压力有一定交变幅值,切向蠕滑率正好位于正负交变点.这时切向滑动出现周期性,波磨就会加剧发展.为了验证这2个条件,先后进行了现场试验和实验室试验.研制了一个小比率双轮滚动试验台,用来获得不同正压力下的蠕滑率-蠕滑力特性曲线.

图2 磨耗型波磨的波长锁定机制理论分析示意

Fig.2Theoreticalschematicdiagramofthewavelengthlockingmechanismofwornprofilerailcorrugation

图2可以清楚地说明,当蠕滑水平很高时,即都处于负斜率段,波磨将不会有,但会有严重的轮轨磨耗;当蠕滑水平很低时,即都处于正斜率段,波磨也不会有,磨耗也小;如果运行初期轮轨正压力动载荷没有足够大达到正负斜率的交变点,则波磨也不会很快产生,但随着钢轨粗糙度引起的磨耗达到一定幅值时,导致正压力达到正负斜率的交变点,波磨就开始加剧了.

根据上面的理论推理,需要对以下几个关键问题进行试验论证.关键问题为:

(1) 当蠕滑率较大时是否存在负斜率段?蠕滑力的峰值点是否随正压力变化而变化,变化的方向是否为正压力越大越向蠕滑率大的方向滑动?

(2) 在负斜率段处轮轨是否会出现切向的黏滑振动?负斜率段消失时是否振动减缓?

3 小比率双轮滚动试验台试验验证

小比例双轮滚动试验台主要目的是通过模拟轨道车辆轮轨的局部切向滑动,观察在不同等效正压力作用下的蠕滑力-蠕滑率特性曲线.

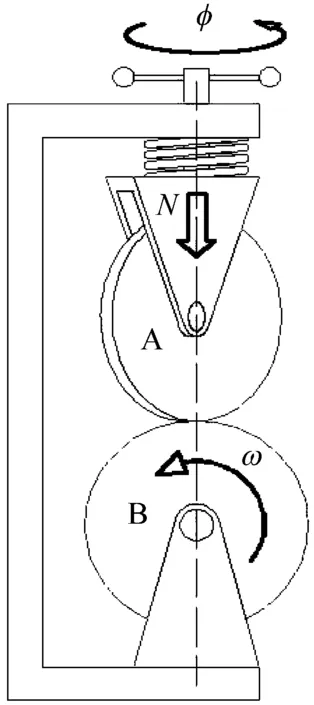

3.1 双滚轮试验台的原理模型

图3为研制的小比率双滚轮黏滑振动试验台的原理模型.它由上滚轮A、下滚轮B和支撑加载及驱动装置等组成.滚轮B由一电机驱动可以不同的恒定速度转动,滚轮A随滚轮B转动,可以通过一偏角调节装置相对于滚轮B转动一个角度φ,以此角度引起的横向蠕滑模拟轮轨切向蠕滑.滚轮A上部有弹性加载装置,使两轮的接触处有一恒定的正压力N.轴向蠕滑力由一个与滚轮B轴串联的传感器测得,图中ω指B轮的角速度.

图3 试验装置原理

3.2 双滚轮试验台装置设计及实物

图4为小比例双滚轮试验台装置设计结构图.试验台机械装置结构共有5大部分组成,分别为轮轨模拟装置、垂向加载装置、轴向驱动约束装置、角度调节装置、整体框架支撑装置.电动机驱动模拟轨轮通过变频调速器可控制驱动轴和模拟轨轮的转速,模拟轨轮通过轴承座支撑,轴承座采用横向无约束止挡轴承座,轴圈可在轴向做自由伸缩运动,保证横向力向平面轴承方向的力的传递.

1-垂直加载丝杠; 2-上端盖; 3-加载弹簧; 4-角度调节装置;5-垂向载荷传感器; 6-下端盖; 7-模拟车轮; 8-电动机; 9-横向可移动十字联轴器; 10-模拟轨轮; 11-平面滚珠球轴承;12-横向载荷传感器

图4小比例双滚轮试验台装置设计结构

Fig.4Designstructurechartofsmall-scaleddouble

wheelstestrig

联轴器选用常用的SL100型号联轴器,对联轴器进行改造增加滚动体、滚道,滚动体和滚道可使联轴器在传递扭矩的同时又能使两半轴在轴向上自由伸缩运动,使模拟车轮和模拟轨轮之间产生的横向力自由传送到平面轴承和横向载荷传感器上,从而获得不同角度下的横向蠕滑力.

模拟车轮和模拟轨轮的设计主要依据实际车轮和钢轨的几何尺寸和共振频率进行比例设计,并进行模态分析,设计模拟车轮的共振频率尽可能与实际车轮接近,并在保证最大施加压力的情况下车轮不至于变形量过大,而模拟轨轮的设计则以共振频率尽可能大于模拟车轮3倍以上来进行设计,如图5所示.

模拟车轮上方通过角度调节装置旋转模拟车轮支架进行车轮的摇头角度调节,角度调节通过旋转丝杠可精确控制车轮的旋转角度.通过垂直加载丝杠调节压力弹簧的压缩量来调节给定压力大小,在压力弹簧和车轮支架之间设置压力传感器获得垂向压力.垂向传感器和横向传感器通过数据采集装置进行数据采集,通过设置和软件处理可实时显示和存储模拟车轮和模拟轨轮之间的垂向和横向压力,从而精确得出轮轨间的横向蠕滑率.最终设计成型的实物图如图6所示.

图5 轮轨尺寸(单位:mm)

图6 小比例模拟轮轨试验台实物

3.3 试验结果

图7为一典型的试验结果,图中横轴为偏角,可以看成是横向蠕滑率的变化,纵轴为横向蠕滑力,图中显示了3条在不同正压力作用下的蠕滑力与偏角的变化曲线.可见当正压力由 400 N增大至500 N和600 N时,最高蠕滑力的峰值点向右侧移动,与图2中左侧的假设曲线一致.证实了第2节问题(1)中的论点.

4 现场黏滑振动试验的验证结果

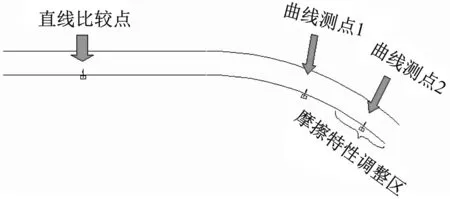

为了验证曲线波磨区段是否存在严重的切向黏滑振动,对一地铁300m曲线附近建立了试验段,测点布置见图8.列车首先经过直线比较点,该点的内轨上布置了垂向/横向加速度传感器,接着经过圆曲线测点1,同样在圆曲线测点1的内轨上布置了垂向/横向加速度传感器.随后列车经过在轨面进行了摩擦特性控制的圆曲线测点2,该点的轨面涂敷了一层摩擦控制剂,使摩擦系数控制在0.3 左右,且没有负斜率特性,该点也在内轨上布置了垂向/横向加速度传感器.分别见图9.

图7 不同正压力作用下的蠕滑力-偏角的变化曲线

图8 测点的布置方案

a 直线段b 曲线段c 曲线段(涂敷)

图9测点传感器布置

Fig.9Sensorsplacementdiagrams

该曲线处的波磨测量结果见图10.峰峰值为0.5~0.6 mm,波长为200 mm左右.

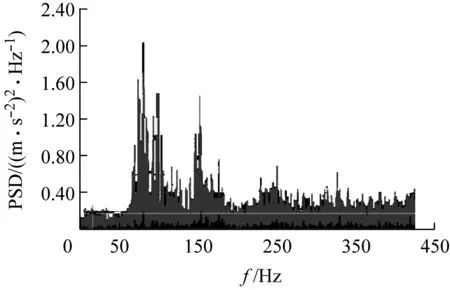

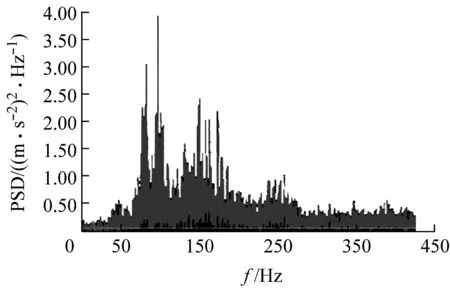

主要试验结果的对比见图11,图中PSD表示加速度功率谱密度.自上而下分别为直线、曲线测点1

图10 钢轨的波磨测量

和曲线测点2,左侧为垂向加速度,右侧为横向加速度.对比左侧的垂向加速度曲线,由于曲线区段存在波磨,垂向加速度远大于直线区段的,涂敷不会减少垂向加速度,中心频率在70~90 Hz左右.对比右侧的横向加速度曲线,可见直线区段没有明显的横向周期性振动,但曲线测点1存在2个周期振动,一个是70~90 Hz的,另一个是150 Hz为中心频率的周期振动.150 Hz的振动能量更大.但曲线测点2处的横向加速度发生了变化,150 Hz的振动明显消减,但70~90 Hz的仍然存在.可见70~90 Hz的可能是垂向波磨振动的分量.而150 Hz的振动就是预测的黏滑振动,当摩擦特性改变后,立即消减了.表明这种振动是波磨加剧的直接原因.

a 直线垂向

b 直线横向

c 曲线垂向未润滑

d 曲线横向未润滑

e 曲线垂向润滑

f 曲线横向润滑

5 结论

理论分析了钢轨波浪型微观扩展机制,着重分析了钢轨波磨波长锁定机制的机理,并研制了小比率的滚动台对不同正压力下的蠕滑力-蠕滑率变化规律进行了验证,也进行了波磨区段的不同黏滑特性下的振动测量分析.根据理论推导的行成机制,表明磨耗型波磨的形成机制是2个必要且充要条件都具备时产生的,即轮轨表面有较强的切向滑动或黏滑振动,同时波磨幅值达到了由动态正压力触动的、由轮轨黏滑特性配合的周期性切向磨损这2个条件.理论分析推理和试验验证的机理理论可以解释实际工程中的多种波磨现象.