零秒脱落连接器“拉断球头”拉断力一致性研究

张振华,何 燚,王爱伟,王建秋,孙振莲

(北京航天发射技术研究所,北京,100076)

0 引 言

20世纪研制的运载型号气液连接器[1~3]在火箭点火前、约-2 min已全部脱落。新一代运载火箭[4,5]气液连接器广泛采用零秒脱落方案,即火箭起飞一定高度后才允许脱落,发射任务终止或推迟,可保证发射现场自动实现箭上氢箱的安全泄压、泄出以及发动机等设备用气,相比现役成熟型号安全性有了更大保障。但由于连接器需要承受火箭点火起飞过程中的振动、燃气流冲刷等恶劣工况,且连接器的脱落具有不可逆性,如果脱落失败将可能造成火箭以及地面发射支持系统爆炸或毁坏等灾难性事故,经济损失和政治影响均较大。因此,对零秒脱落连接器的解锁可靠性要求极高。

目前,部分零秒脱落连接器通过冗余解锁技术来实现连接器的可靠解锁,为进一步提高解锁可靠性,采用拉断球头的强制拉断方案确保连接器与火箭可靠分离。但由于影响拉断力的因素较多,且上箭产品的拉断力具有不可检特性,因此对拉断力的相关影响参数控制尤为重要,本文针对如何有效保证零秒脱落连接器箭地分离可靠性进行分析探讨。

1 零秒脱落方案及工作原理

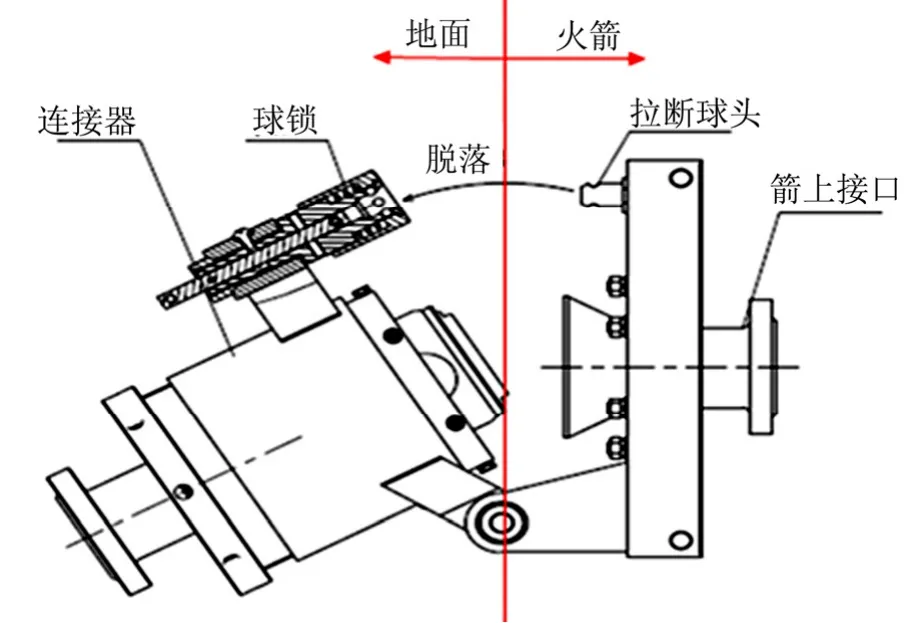

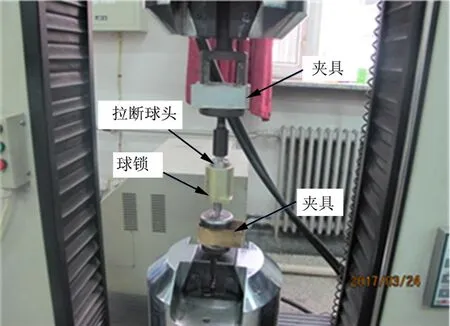

本文介绍的零秒脱落连接器用于芯二级氢箱的紧急排气,采用球锁完成与箭上接口的对接、锁紧、脱落。当火箭起飞一定高度,固定在地面设备上的钢丝绳拉动球锁向左运动,使其与箭上接口的球头解锁,连接器绕着箭上接口的支撑轴逆时针旋转运动,运动一定角度即与箭上接口完全分离,其脱落原理如图 1所示。

本文提出当球锁在意外情况下卡滞,无法实现正常解锁,球锁在钢丝绳的作用下继续运动,直至将安装在火箭上的拉断球头拉断。拉断球头采用组合式方案,与球锁配合的球头体在工作过程中需承受较大的点载荷,因此采用强度、硬度均较大的材料;在箭体起飞后火箭允许的径向及轴向拉断载荷均较小,被拉断的球头座应采用强度较小的材料,为了保证球头座可靠拉断,在球头座中部设置了环形削弱槽,拉断球头的结构如图2所示。

图1 零秒脱落连接器脱落原理Fig.1 Separation Schematic Diagram of T-0 Rise-off Connector

图2 拉断球头结构Fig.2 Structure of Breaking Ball-Lock Pin

2 拉断力影响因素

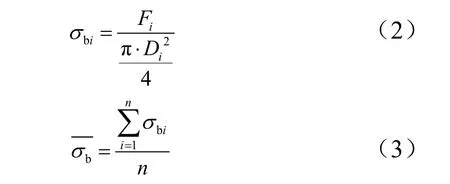

对于承受拉伸载荷的试件,拉断力按式(1)计算:

式中 F为试件拉断前的最大负荷,N;bσ为试件的抗拉强度,MPa;A为试件横截面积,mm²。对于圆柱形横截面,A=πD2/4,其中,D为横截面直径。

拉断球头削弱槽为圆柱形,根据式(1)可知,在拉断载荷一定时,影响拉断力的因素为削弱槽的直径以及材料的抗拉强度。为了降低加工精度对拉断力的影响,在材料的选取上使削弱槽的直径尽量大、抗拉强度尽量小。另外,为了保证锁紧、密封可靠,在正常工作载荷下拉断球头不能产生塑性变形并有一定安全系数,材料的屈强比值应较大。经过分析与试验,实际产品最终选取了一种高强度铝合金棒材。

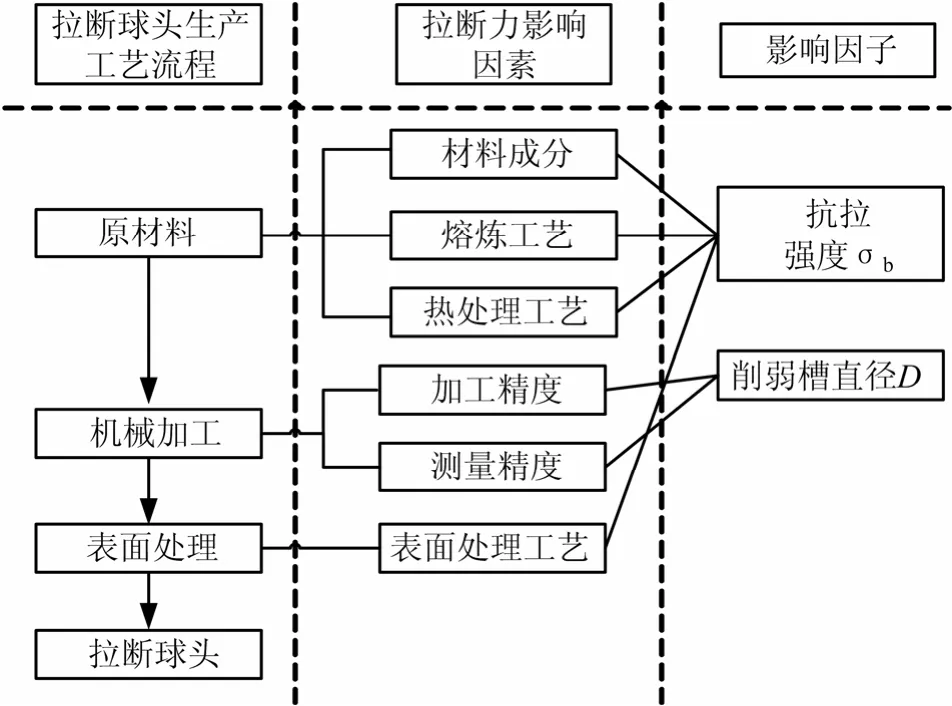

材料确定后,理论抗拉强度已确定,拉断球头的直径可计算得到。实际上,用于确定拉断球头的真实抗拉强度还受到原材料批次、原材料成分、表面处理方式、加工处理方式以及构件结构等因素的影响,相关影响因素如图3所示。使用这种棒材加工出的产品的抗拉强度并不严格等于理论值,而是存在一个变化区间。

图3 拉断球头生产工艺流程及拉断力影响因素分析Fig.3 Forming Process and Influencing Factors of Breaking Force

相关影响因素分析如下:

a)原材料批次影响。原材料批次不同其抗拉强度亦有较大区别,原材料的一致性受到炉料、冶炼工艺、冶炼设备等因素影响:

1)材料成分。用于熔炼的原材料质量,其化学组分及组织应满足要求,检查方法及标准影响最终材料性能。炉料处理及管理、存放也会对材料性能产生一定影响。

2)熔炼工艺。熔炼设备的性能、熔炼温度和时间的控制精度等对出炉材料的力学性能影响都非常大,可能会造成不同批次材料的抗拉强度差别较大,从而影响拉断力。

b)热处理工艺。金属材料不同热处理状态(如F、O、H、W、T),其力学性能参数有较大区别,相同热处理状态工艺随着产品尺寸的变化力学性能参数也会有一定变化。如GB/T3191标准的2A12 T4状态的棒料直径不大于22 mm时,抗拉强度不小于390 MPa;直径22~150 mm时,抗拉强度不小于420 MPa,而高强度铝合金棒材的2A12 T4的抗拉强度不小于440 MPa,相差较大且无精确值。

c)加工精度、测量精度。加工精度、测量精度若偏差较大将会对削弱槽的实际尺寸造成影响,从而影响削弱槽横截面积,造成实际拉断力与理论拉断力偏差太大。另外,削弱槽的倒角尺寸、表面粗糙度以及结构形状等因素也会对拉断力产生一定影响。在生产、试验时需对此影响进行剔除。

d)表面处理工艺。为增强产品耐腐蚀、耐磨性能,对铝棒进行硫酸阳极化处理,表面处理的深度及形式对材料的力学性能也会产生一定影响。在生产、试验时需对此影响进行剔除。

3 拉断力控制方法

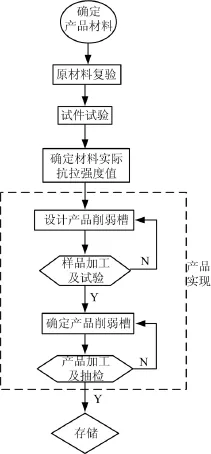

鉴于拉断力影响因素众多,产品需进行严格的过程控制,尽可能消除过程中所产生的偏差。控制流程和方法如图4所示。

图4 拉断球头控制流程Fig. 4 Control Process

3.1 原材料复验

原材料的质量直接影响产品的力学性能,进而影响产品的拉断力。为确保产品质量可靠,生产过程中应开展相关复验工作,主要控制内容如下:

a)用于加工试件及拉断球头样品、产品的铝棒,应为同一批次、状态和规格。

b)材料供货单位应是通过认证的合格供方。供方应出具与该材料所标明的牌号、状态、批(炉)号、技术条件、生产厂家和生产日期等相符的合格证或产品证明书。

c)材料入厂应进行复验确认。为避免原材料质量缺陷,还应对原材料进行超声波检验,质量等级应为AA级。合格后方允许使用。

3.2 试件试验

通过试件试验,确定拉断球头在正式状态下的实际抗拉强度。步骤如下:

a)选取铝棒设计拉断试件,按照复验得出的实际抗拉强度计算试件拉断截面直径,计算方法如式(1)所示;

b)按照产品状态进行表面处理和加工,加工不少于5件;

c)选取试件进行拉断试验,确定材料的实际抗拉强度值,计算如下:

3.3 产品实现

产品的实现主要分为两部分,先通过样品确认拉断力是否满足要求,再进行正式产品的加工。步骤如下:

a)按照材料的实际抗拉强度平均值以及目标拉断力,进行产品削弱槽设计,给出此批材料下的削弱槽直径目标值D,计算过程如下:

b)样品加工:沿用试件选用材料,按照正式产品图纸状态进行表面处理和加工,样品加工不少于5件。

c)对样品进行拉断试验,验证产品的拉断力是否满足要求及数值一致性。如拉断力不满足则查明原因,迭代计算削弱槽直径D并生产、试验,直至合格。如满足则直接按照样品尺寸及状态加工正式产品。图 5为拉断球头试验状态示意。

d)产品加工:同批次的产品加工数量尽量多,并对加工超差产品进行剔除。

e)检验合格后的产品再进行抽检,验证拉断力是否满足要求,如仍有超差则需查明原因重新生产及试验。

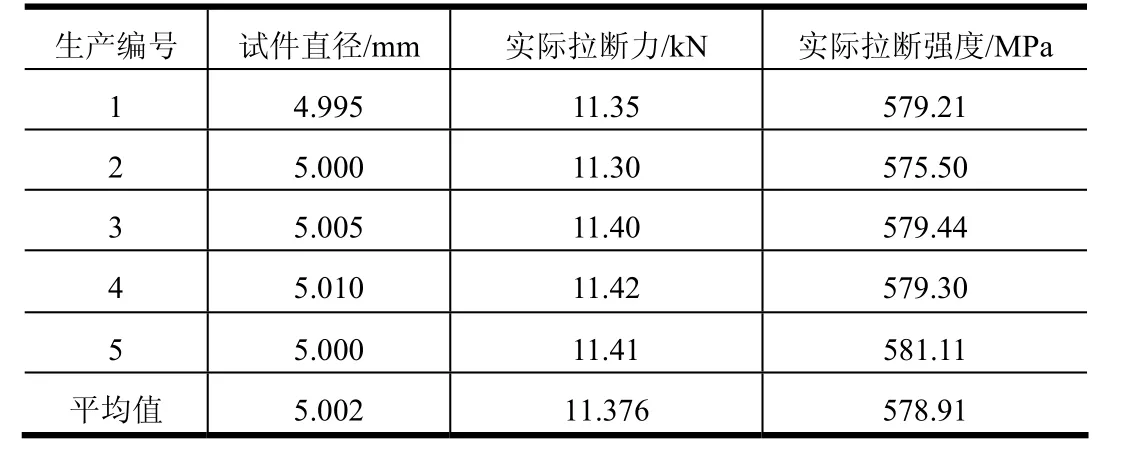

试件生产5套,初始目标直径为5 mm,理论抗拉强度不小于420 MPa,理论拉断力不小于8246 N。按照试棒结构进行设计和拉断试验,试验结果分别如表1、图6所示。

图5 拉断球头试验状态Fig.5 Breaking Test

表1 试件拉断力试验结果Tab.1 Test Results of Specimens Breaking Force

图6 拉断球头试件拉断力Fig.6 Breaking Force of Specimens

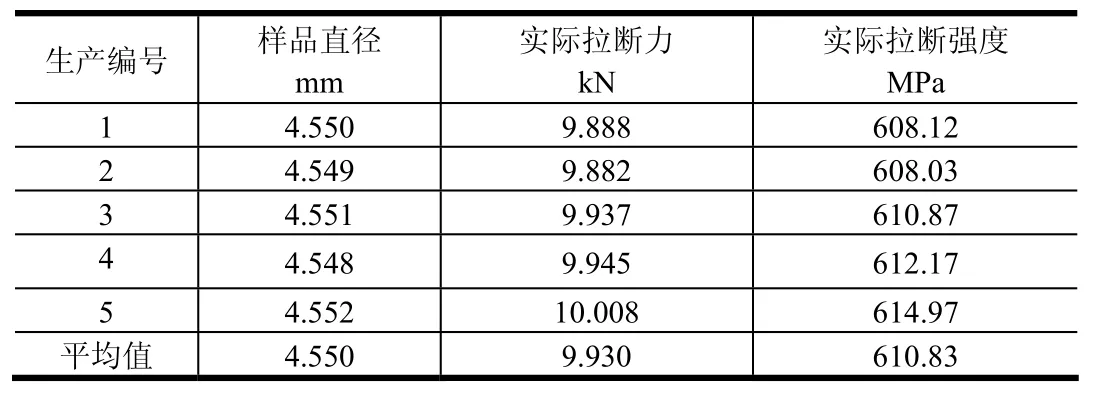

由图 6可知,迭代计算出拉断球头削弱槽直径为4.55 mm。生产5套样品(第1批),试验结果分别如表2、图7所示。由于一个样品实际拉断力稍微超出预定最大载荷(10 kN),复查生产加工过程及工艺后重新投产第 2批样品,再次进行试验验证;为验证样品的一致性,第2批共生产15套(3组)样品。

表2 样品(第1批)拉断力试验结果Tab.2 Test Results of Samples (First Batch) Breaking Force

图7 拉断球头样品(第一批)拉断力Fig.7 Breaking Force of Samples (First Batch)

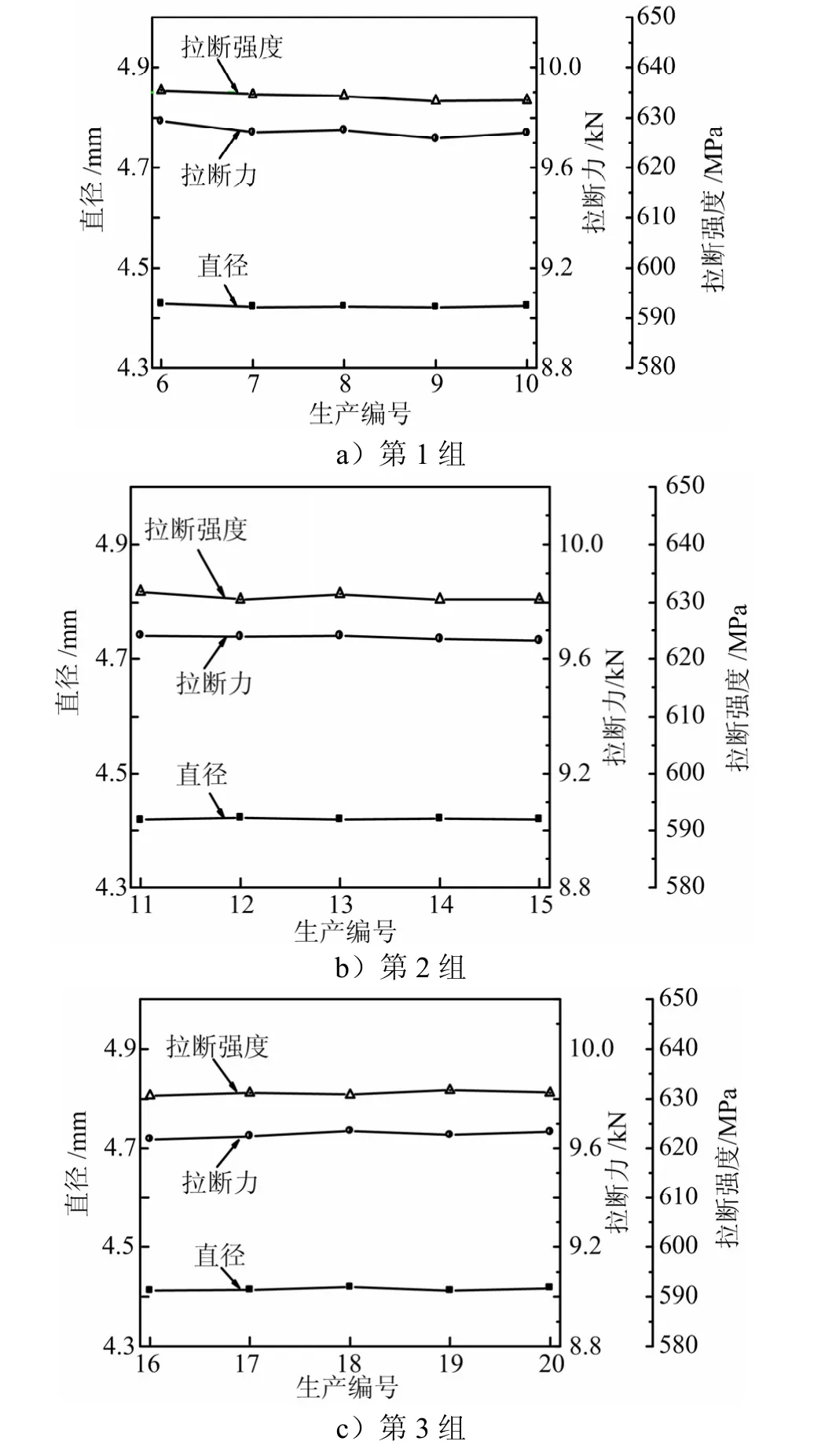

第2批样品试验结果分别如表3、图8所示。由表3可以看出拉断力均满足要求,且每组样品的拉断力一致性良好,此批次样品状态可作为正式产品依据。

表3 样品(第2批)拉断力试验结果Tab.3 Test Results of Samples (Second Batch) Breaking Force

图8 拉断球头样品(第2批)拉断力Fig.8 Breaking Force of Samples (Second Batch)

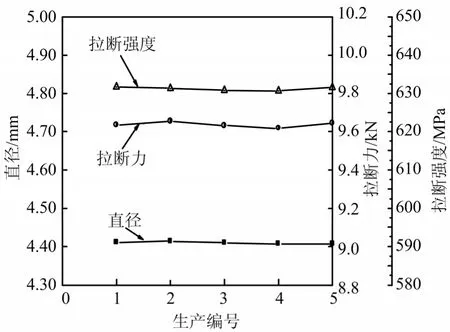

按样品状态,进行正式产品的投产。为确保产品的生产状态受控,在产品中随机抽检5套,对拉断力进行验证,试验结果分别如表4、图9所示。由试验结果看出,产品拉断力一致性良好,散差范围在±50 N,与目标值9350 N最大偏差386 N,产品满足使用要求。

表4 产品抽检拉断力试验结果Tab.4 Test Results of Product Samples Breaking Force

图9 拉断球头产品抽检拉断力Fig.9 Breaking Force of Product Samples

4 结 论

由于零秒脱落连接器对脱落的高可靠性要求,需确保拉断球头在预定值范围内可靠拉断,按照本文提出的过程控制方法开展了拉断球头试验验证,得到结论如下:

a)通过过程迭代,有效降低和消除了拉断球头的各个环节影响因素,如原材料、机械加工、热处理等状态的差异性所造成的拉断力偏差;

b)产品的拉断力一致性良好,散差值较小,进一步验证了产品质量受控,保证了产品的可靠性。