舱外推进剂管路冗余电加热技术

刘小旭,邰艳芳

(北京宇航系统工程研究所,北京,100076)

0 引 言

火箭、卫星等飞行器中的推进剂输送管路主要用于将贮箱中的推进剂输送到发动机,供发动机燃烧工作,为飞行器飞行提供动力[1]。因此,确保输送管路中的推进剂温度范围满足要求,对于确保发动机正常工作,确保飞行器正常运行具有重要意义。

上面级属于一种新型空间飞行器,是在基础级火箭上面增加的相对独立的一级。同卫星相比,上面级会有大轨道机动,外热流变化更为剧烈,同基础级火箭相比,上面级需要在轨运行达几个小时,推进剂输送管路会遭遇完全不同于火箭的热环境,控温要求更高[2,3]。本文根据上面级自身的结构及飞行特点,对上面级推进剂输送管路的控温方法进行了研究,提出冗余电加热的控温方法,并通过热平衡试验进行了验证,确保控温范围的同时兼顾了可靠性,对于保证上面级正常工作具有重要意义。

1 上面级输送管路特点

火箭推进剂输送管路均封闭在舱体内部,且主要在大气层内工作,不需要经历空间低温环境,热环境条件较好,在发动机工作时推进剂一直处于流动状态,总工作时间短,依靠贮箱的热惯性即可满足温度范围。因此,火箭推进剂输送管路不需要采取额外的控温措施。对于卫星等空间飞行器,由于需要长时间在轨运行,发动机不工作时,推进剂处于静置状态,受空间冷背景影响,推进剂温度会持续下降,为确保控温范围,卫星推进剂管路一般采取包覆多层隔热组件加主动电加热的热控措施。但由于卫星等空间飞行器的推进剂管路一般都处于舱内,热环境条件较好,沿管路长度方向热条件一致性也较好,因此,这一设计方法并不完全适用于暴露于舱外,环境条件更为复杂的上面级。

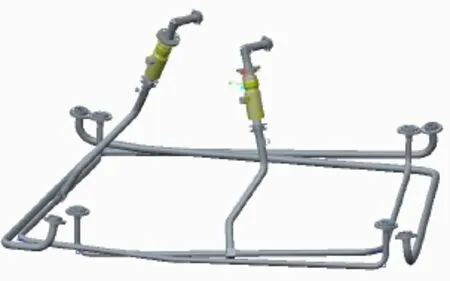

目前,国外对火箭上面级的研究较多,对比卫星的上面级的热设计思路,其思路大体相同,管路一般都是封闭在舱内,形成了较为稳定、简单的热环境条件。本文研究的上面级则是中国首次开展的研究,这一上面级结构既不同于卫星,也不同于火箭,属于开敞式结构,推进剂输送管路完全暴露于舱外,结构形式较为复杂(见图1),受空间复杂外热流环境影响很大,使得管路沿长度方向温度不均匀性很大,加之推进剂控温要求较高,使得长时间在轨滑行时,确保输送管路的温度范围和温度均匀性面临着很大的困难。本文提出的冗余设计思路,有效地解决了这一问题。

图1 上面级输送管路示意Fig.1 Sketch of Upper Stage Propellant Pipe

2 冗余主动电加热技术方案

2.1 管路控温要求

对于常规动力上面级,推进剂一般采用偏二甲肼和四氧化二氮,为保证发动机稳定工作,对这两种推进剂组元的温控范围要求较为严格[4]。对于输送推进剂的管路,温度要求为:氧化剂(四氧化二氮)+5~+20 ℃、燃烧剂(偏二甲肼)+1~+25 ℃,启动前输送管内两组元推进剂的最大温差不大于12 ℃。若主动热控系统出现一度故障(某一路加热回路无法加热或持续加热),主发动机启动前输送管路内推进剂温度可放宽至-8~+40 ℃。

2.2 管路热控方案

输送管路热控设计是通过设计多层隔热组件确保高温工况下管路温度不超过控温范围的上限(偏低温设计),同时利用主动电加热控制确保管路温度在控温范围内。设计电加热器功率时还需要考虑多层隔热组件保温性能偏差、环境(空间外热流、舱体红外辐射)预示偏差、主动电加热电源电压变化等不确定性因素,因此电加热器功率大于管路控温所需的平均电加热功率。

考虑一段长度为1 m,采取包扎多层加主动电加热控制措施的管路,假设多层包扎均匀,电加热及外热流均匀,管路温度均匀,管路热平衡方程式为[6]

式中 c为管路热容;m为管路质量;T为管路温度;RQ,分别为受到的舱体红外辐射、空间外热流(太阳辐照、地球反照及地球辐照)、相邻管路的导热、平均电加热功率及辐射散热功率;A为辐射面积,A=πDL;σ为玻尔兹曼常数。

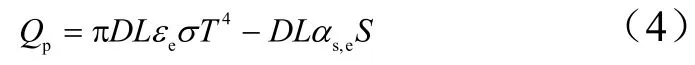

低温工况下,考虑稳态情况,假设无任何外热流,也不考虑舱体红外辐射和相邻管路的导热,则有:

管路温度为

式中 L为管路长;D为外径(含多层);eε为多层有效发射率,eε=0.072[5]。

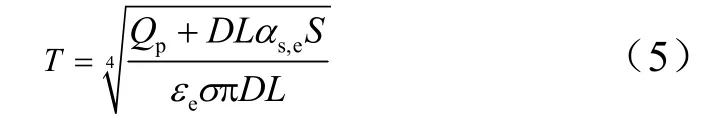

高温工况下,考虑稳态情况,假设外热流仅有太阳直接辐射(太阳常数为S),不考虑地球反照、地球红外辐射以及舱体红外辐射和相邻管路的导热,则有:

管路温度为

式中s,eα为有效太阳吸收比,s,eα=0.01。

根据式(2)~(5)计算得出管路控温所需的平均电加热功率以及高低温工况下管路的最高及最低温度。

以上为简化的理想计算方法,为确保设计的准确性,在初步分析的基础上,还在热分析软件中建模进行了较为详细的仿真分析。

2.3 主动电加热设计

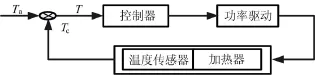

为实现闭环控温,采用了电加热主动热控技术[7],原理如图2所示。

图2 主动热控系统示意Fig.2 Active Thermal Control System

由图2可知,系统主要由控制器、电加热器、温度传感器等组成。其中温度传感器用来获取被控对象温度变化信号,控制器将获得的温度信号Tc与Ta设定值比较并进行判断后,控制加热器的工作状态,由电加热器提供加热热量,从而达到控制被控对象温度范围的目的。

考虑到薄膜电加热器结构简单、热惯性小、控温精度高等特点,上面级输送管路热控方案设计时,采用管路外壁包覆多层加缠绕薄膜电加热带的方式进行主动控温[8]。将图1所示的输送管路按照500 mm左右的长度进行均匀划分,各个管段作为一个控温回路,以确保管路温度的均匀性。在每个管段中间粘贴热敏电阻温度传感器进行闭环反馈控制。为确保飞行的可靠性,对电加热控温回路采取整体冗余设计,即对一个控温管段,采用两路完全独立的控温回路(包括传感器、加热器及控制电路)同时工作进行控温。当某一控温回路出现故障时,无论是无法加热故障还是持续加热故障,都可以通过合理设计电加热器功率保证推进剂温度控制在可接受的范围内。

2.4 冗余电加热功率设计

从上面级管路冗余电加热设计方案可以看出,管路采用热备份冗余电加热设计,即正常工作时,每个控温管段均有两条相同功率的加热带同时进行加热。这一设计存在以下两种一度故障模式。

a)某一控温回路无法断电,整个上面级飞行过程中持续加热;

b)某一控温回路无法上电,整个上面级飞行过程中无法加热。

为保证飞行可靠性,必须保证:a)故障模式在遇到极端高温工况下管路温度不超出耐温上限,同时要保证;b)故障模式在遇到极端低温工况下管路温度不低于耐温下限

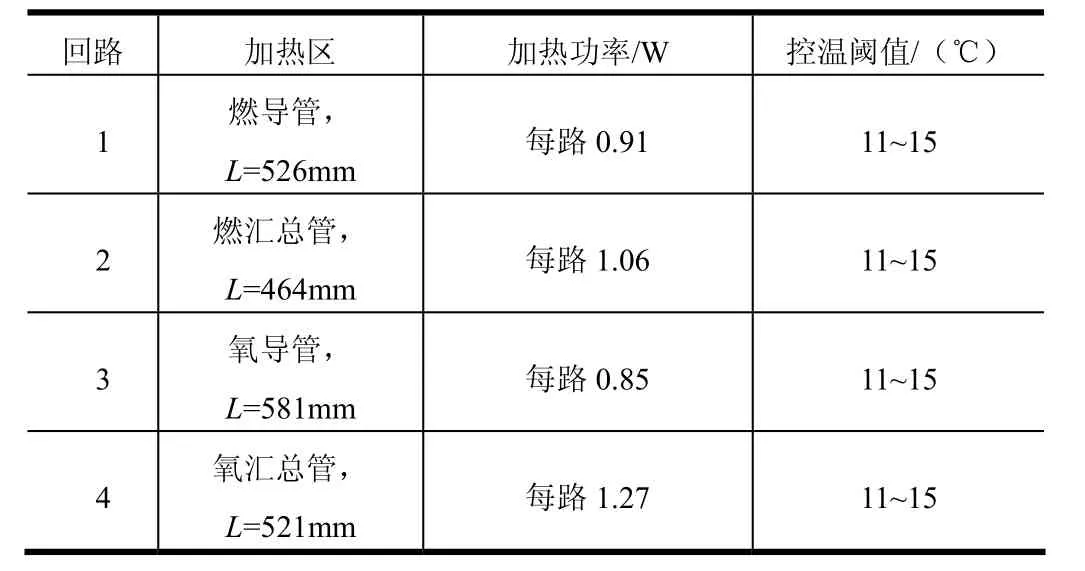

按照2.2节提出的设计方法,以+40 ℃和-8 ℃分别作为高低温工况计算的上下限温度,利用式(2)可以计算得出所需的最大加热功率maxP,利用式(4)可以计算得出所需的最小加热功率minP,则最终的加热功率P=(maxP +minP )/2,按照这一设计方法即可得出所有加热回路的加热功率。根据上面级实际管路长度及走向,最终将管路划分为22段,以其中4段为例,每一路加热区设计如表1所示。

3 一度故障热平衡试验

管路加热功率设计时,采用的是理想的辐射换热公式,这一设计忽略了管路之间的遮挡和管路与上面级本体之间的辐射换热,这一简化使分析计算结果与上面级飞行结果存在一定偏差。因此,对热平衡试验进行了考核,所有加热回路均在热平衡试验过程中进行了一度故障模拟,并根据热平衡试验结果对各回路加热功率进行了修正。

3.1 试验一度故障设计

在上面级热平衡试验过程中对管路电加热回路进行了两种一度故障状态模拟。为确保试验状态能够完全覆盖飞行状态,试验一度故障设计如下。

a)在低温工况,选取连续的7段加热回路模拟无法加热故障,即在试验开始前,通过设置,使得7段冗余加热回路中,每一段均有一路加热回路在整个试验工况中始终无法加热;

b)在高温工况,选取与低温工况相同的连续7段加热回路模拟持续加热故障,即在试验开始前,通过设置,使得 7段冗余加热回路中,每一段均有一路加热回路在整个试验工况中始终保持加热状态。

以上故障状态设计,充分考虑了上面级全年任意时刻发射的需求,通过在极端的高低温工况下开展故障状态模拟,确保了管路冗余电加热设计对所有飞行工况的覆盖。

3.2 试验结果

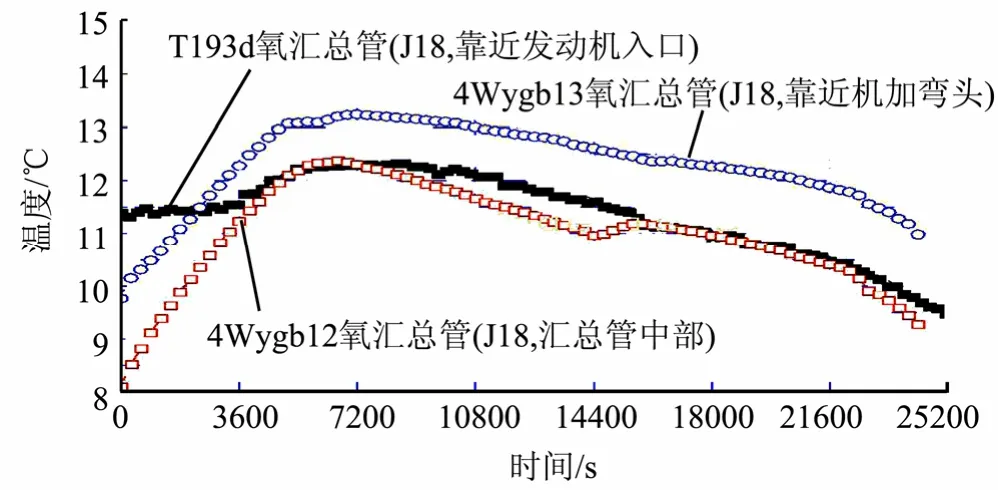

低温工况试验,模拟无法加热故障的管路温度曲线如图3所示。

图3 低温工况管路温度曲线Fig.3 Pipe Temperature at Low Temperature Condition

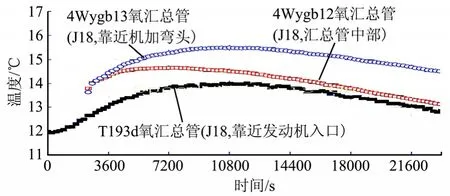

高温工况试验,模拟持续加热故障的管路温度曲线如图4所示。

图4 高温工况管路温度曲线Fig.4 Pipe Temperature at High Temperature Condition

3.3 小 结

从热平衡试验结果可以看出,在极端高低温工况下,即使管路冗余电加热回路中某一路出现一度故障,仍然能够保证管路的控温结果满足使用要求,说明管路主动热控设计正确、合理,满足飞行要求。但是通过图4也可以看出,虽然冗余加热回路中的一路持续加热,但在工况后期管路温度仍然在下降,说明管路加热功率设计偏小。为使管路冗余电加热设计更加优化,根据热平衡试验结果对上面级热仿真分析模型进行了修正。根据修正后的模型,对各管段的加热功率进行了优化,以确保管路控温效果更优。以表1列出的4段管路为例,优化后的加热区设计如表2所示。

表2 优化后管路分区及加热设计Tab.2 Pipe Partition and Heating Design after Optimization

4 结束语

上面级对于中国属于新型空间飞行器,构型上具有很多独有的设计。其中,管路完全外露的特点,大大增加了热控设计的难度,经过深入研究,提出了考虑一度故障的冗余电加热设计思路,既保证了管路控温范围,又大幅度提高了设计可靠性。最终经过热平衡试验的考核,证明了这一设计的正确性,同时,经过几发上面级实际飞行考核,也证明了这一设计的合理性。