模型火箭发动机低频燃烧不稳定性的试验研究

王 迪,聂万胜,石天一,王 辉,苏凌宇

(航天工程大学,北京,101416)

0 引 言

由于燃烧过程的非线性和较低的声学阻尼、极高的升温速率以及多组分燃烧过程,使得燃烧不稳定性很难预测,并且几何形状和操作条件的微小变化可能导致系统不稳定[1],因此燃烧不稳定性是火箭发动机技术发展过程中最主要的技术难题之一[2]。20世纪80年代以来,国内外一直致力于完善燃烧不稳定的理论分析模型[3~8]。随着计算机技术的发展,计算流体力学(Computational Fluid Dynamics,CFD)软件得到了广泛应用,但是CFD计算模拟中的某些参考数据的设置还需要借助试验手段来获取,以实现工程上对燃烧不稳定过程的分析和指导意义。针对利用全尺寸火箭发动机试验研究燃烧不稳定性测量的困难性和高危性,目前更多的是使用缩比模型发动机来测量其稳定性、传热和点火等过程,通过缩比试验可以更简捷、迅速地收集所需数据,同时减少研制费用[2]。缩比试验虽然存在较大的局限性和困难度,即无法完全模拟全尺寸发动机的物理和化学过程,但是在现有研究条件下,利用缩比模型发动机进行燃烧不稳定性试验仍是最有效可行的数据收集手段。

Soller等[9,10]对氧气/煤油同轴旋流单喷嘴燃烧室进行了研究,在试验中观测到纵向燃烧的不稳定性,得出喷嘴结构对燃烧室产生纵向燃烧不稳定性有影响;江流等[11]采用单喷嘴矩形模型燃烧室进行试验,结果观察到试验中出现低频振荡,但是产生的低频振荡与燃料腔的耦合原因还不清楚;张蒙正等[12]对高频燃烧不稳定性低压热模拟试验的原理与方法进行了研究;王枫等[13,14]通过对缩比模型燃烧室测量压力脉动,得出同轴式喷嘴结构参数对燃烧不稳定性的影响;薛帅杰等[15]借助单喷嘴矩形燃烧室,采用空气和氧气混合物与煤油燃烧的试验方式研究了超临界条件下喷嘴缩进比对燃烧稳定性的影响因素,得出存在相对最佳缩进比值使燃烧较稳定;Harvazinski等[16]采用相同单喷嘴燃烧室分别进行了二维和三维模型数值对燃烧不稳定性的计算模拟,结果发现二维模型也能仿真模拟出与试验相吻合的一阶纵向不稳定性,但是三维模拟可以更精确地捕捉到与试验相符合的高阶谐振模型和极限周期振幅;庄逢辰等[17,18]较早地提出使用数值分析方法并利用同轴式喷嘴进行研究,以解决燃烧不稳定性问题;聂万胜等[19~23]运用CFD软件对自燃推进剂发动机、氢氧发动机以及碳氢燃料发动机进行了关于燃烧不稳定性方面的数值模拟研究,尤其针对发动机喷嘴的结构参数和物理参数进行了大量的数值仿真研究。目前,国内外学者主要针对液体火箭发动机高频燃烧不稳定性作了大量的理论、数值模拟和试验研究,但是针对试验中出现的低频燃烧不稳定性产生机理尚未详细阐明,还有待进一步分析讨论。

本文基于自主设计的缩比单喷嘴模型火箭发动机,通过不断改变推进剂的混合比,整理总结试验数据和现象,对试验中出现的低频燃烧不稳定现象进行研究,更深层了解混合比大小对燃烧不稳定性的发生规律。

1 试验系统与工况选取

1.1 试验系统

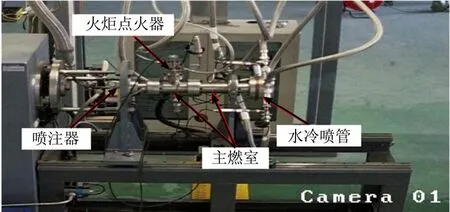

本文采用基于瑞利相似准则设计的氧气/煤油单喷嘴模型火箭发动机进行缩比试验,满足单喷嘴模型燃烧室的纵向振型与全尺寸发动机最容易出现燃烧不稳定的切向固有频率相等的条件。试验装置为气氧/煤油单喷嘴模型火箭发动机,由火炬点火器、喷注器、主燃烧室和水冷喷管组成,如图1所示。

图1 氧气/煤油单喷嘴模型火箭发动机示意Fig.1 Schematic of Oxygen/Kerosene Single Nozzle Model Engine

氢氧火炬点火器用于提供模型燃烧室点火能量,采用火花塞放电点燃混合气的形式,水冷喷管采用双圆弧设计。该模型发动机主要技术参数如表1所示。试验工质供应系统由氧气、煤油、氢气和氮气等供应分系统组成,其中氧气供应分系统主要是提供主燃烧室和火炬点火器所需的氧气。

表1 模型火箭发动机主要技术参数Tab.1 Main Technical Parameters of Model Rocket Engine

1.2 试验工况选取

本试验基于固定喷嘴长度、燃烧室长度等参数,通过改变推进剂的混合比捕捉燃烧流场的变化。4组工况设定的目的为通过逐步增加氧化剂的质量流量提高推进剂的混合比,观察反应过程中可能出现的燃烧不稳定现象。表2给出了4组工况的试验参数,其中氧气质量流量为根据声速喷嘴原理计算所得,煤油质量流量为试验过程中测量的实际值。

表2 模型发动机燃烧试验工况Tab.2 Combustion Test Condition of Model Engine

其中,本文试验型模型发动机喷嘴选择二分之一波长开管喷嘴,按照声学计算方法,喷嘴长度计算如下:

a)燃烧室一阶纵向声学频率为

式中cc为燃烧室声速;cL为燃烧室长度。

b)喷嘴一阶纵向声学频率等于燃烧室一阶纵向声学频率,即:

2 试验结果与分析

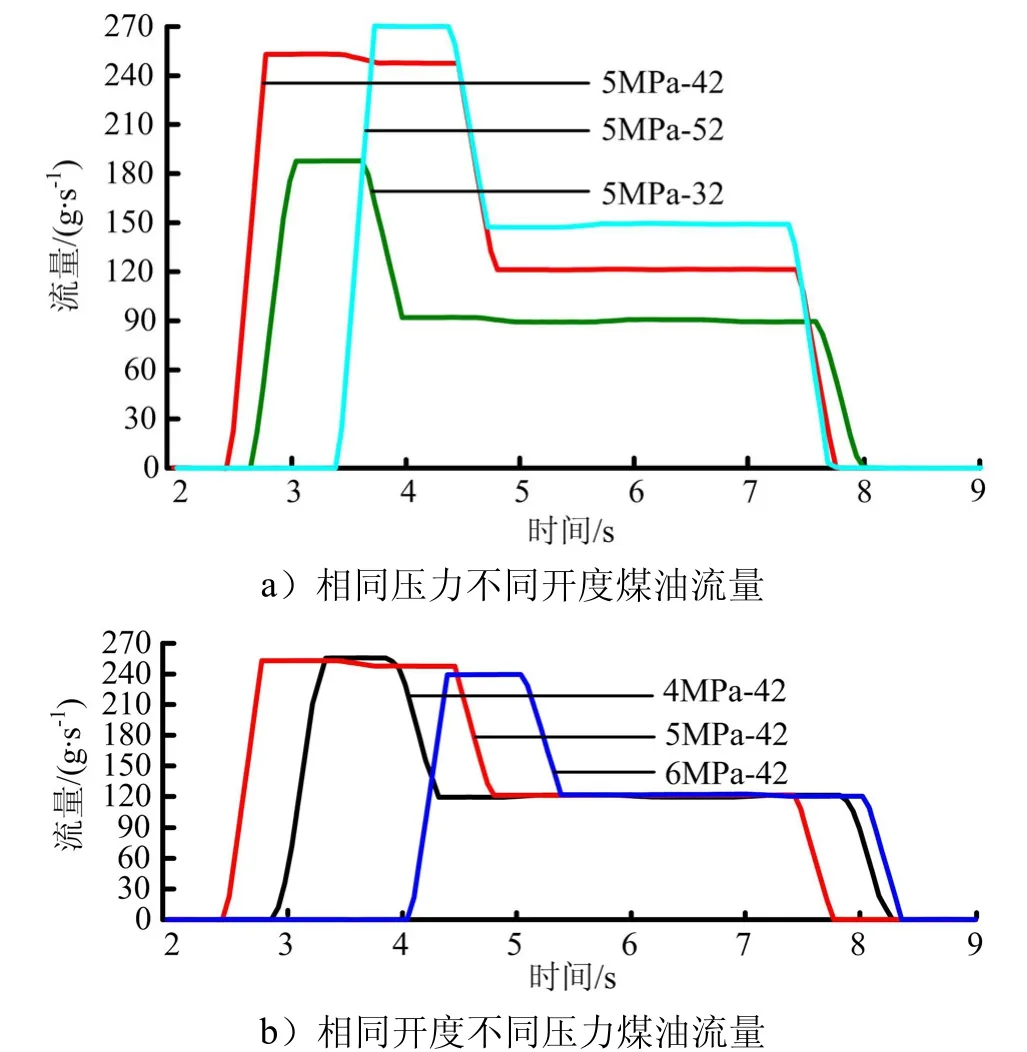

2.1 推进剂质量流量稳定性试验测定

试验中采用转子流量计记录煤油流量,氧气流量基于声速喷嘴原理,通过调节声速喷嘴上下游压力,使两者比值低于 0.52,从而计算得出试验中的氧气流量。模拟燃烧试验前,在不同喷前压力和比例阀开度的冷流条件下对煤油流量的稳定性进行测试,结果如图2所示。由图2可以看出,煤油流量只受比例阀开度的影响,并且可以达到稳定状态。

图2 冷流下煤油流量的稳定性测试结果特性曲线Fig.2 Stability Test Results of Kerosene Flow under Cold Flow

2.2 试验现象

试验燃烧过程中产生了巨大的噪声,观察到喷出的火焰有明显的激波串及振荡现象(如图 3、图 4所示),由KISTLER公司的6052型响应频率为100 kHz的高频压力传感器测量,燃烧室内出现不同大小幅值压力脉动,初步判定燃烧过程发生了不稳定燃烧。

图3 单喷嘴发动机燃烧尾焰激波串示意Fig.3 Schemetic of Combustion Tail Flame Shock Wave in the Single Nozzle Engine

图4 燃烧尾焰周期性振荡示意Fig.4 Schemetic of Periodic Oscillation Combustion Tail Flame

2.3 试验结果

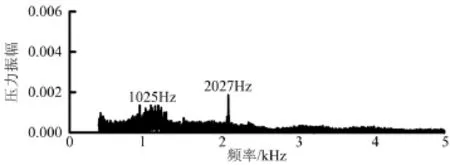

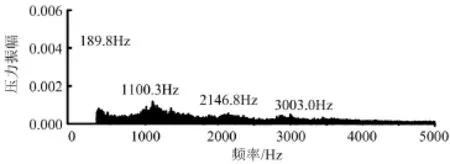

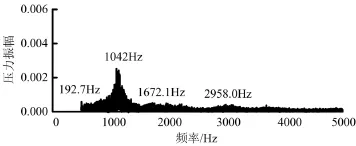

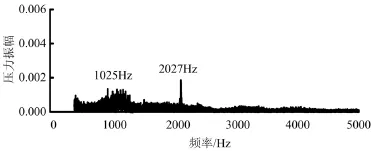

通过对4组数据进行快速傅立叶分析(Fast Fourier Transformation,FFT)变换(纵坐标压力振幅通过各变量振荡幅值极大值进行了无量纲处理,本文中所有的频谱分析均作了相同的处理),结果如图5~8所示。

图5 工况一(氧气质量流量191g/s,煤油质量流量117g/s)示意Fig.5 Schemetis in Test Condition 1 (Oxgen Mass Flow Rate 191g/s, Kerosene Mass Flow Rate 117g/s)

图6 工况二(氧气质量流量140g/s,煤油质量流量93g/s)示意Fig.6 Schemetis in Test Condition 2 (Oxgen Mass Flow Rate 140g/s, Kerosene Mass Flow Rate 93g/s)

图7 工况三(氧气质量流量125g/s,煤油质量流量88g/s)示意Fig.7 Schemetis in Test Condition 3 (Oxgen Mass Flow Rate 125g/s, Kerosene Mass Flow Rate 88g/s)

通过计算得出燃烧室本身存在固有的声学频率为1121.7 Hz,观察发现4组试验数据中均出现了1000 Hz左右的一阶声学频率,这与试验测得的纵向高频不稳定燃烧时的频率基本一致,但是从曲线中发现4组工况下出现的较低频率值(约为200 Hz以下的频率值)的压力振幅明显高于一阶纵向声学频率压力振幅。

图8 工况四(氧气质量流量100g/s,煤油质量流量96g/s)示意Fig.8 Schemetis in Test Condition 1 (Oxgen Mass Flow Rate 100g/s, Kerosene Mass Flow Rate 96g/s)

根据目前燃烧压强振荡和激发机理通常将液体火箭发动机的不稳定燃烧分为3类[24]:a)低频不稳定燃烧:振荡频率为200 Hz以下;b)中频不稳定燃烧:振荡频率为200~1000 Hz(有时或更高而不超过2000 Hz);c)高频不稳定燃烧:振荡频率大于1000 Hz。观察工况一与其余工况的压力频谱曲线发现,前者未出现明显的约200 Hz的频率,但在接近原点处有较大的压力振幅,因此对这部分数据曲线进行展开(见图9),发现存在16.7 Hz的低频率,其燃烧室压力振幅约为平均室压的 21.5%。于是,判定本试验4种工况的燃烧过程均发生了低频不稳定燃烧,其中工况一(氧气质量流量为191 g/s,煤油质量流量为117 g/s)的压力振幅最大如图9所示),并且随着混合比的减小,低频产生的压力振幅依次减小。

图9 工况一展开特性曲线Fig.9 Expansion Characteristic Curve in Test Condition 1

2.4 低频不稳定产生机理分析

分析低频不稳定机理的原因是,混合比不同导致出现的压力振幅和频率不同。随着混合比的减小,燃烧室低频燃烧不稳定压力振幅依次减小,而低频燃烧不稳定压力频率却依次增加,如表3所示。

由表 3可知,混合比对其影响没有明显的规律,根据2.1节分析可知,试验中出现了一阶纵向高频燃烧不稳定,但是振幅较小,同时出现了较高振幅的低阶频率,但是不能就此判定试验过程中出现的高频燃烧不稳定是由低频燃烧不稳定所激发,二者之间存在的确切联系还需进一步地试验探索。

表3 理论与试验声学频率对比Tab.3 Comparsion of the Oretical and Experimetal Acoustic Frequencies

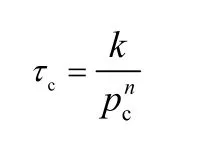

低频不稳定燃烧是燃烧室内压强和供应系统推进剂质量流量之间在时滞参数下相互作用的结果[24]。当液体推进剂转变成燃气产物时,要经过一系列的物理、化学过程,这些过程中某些参数的变化与燃烧室压强的关系为

式中 k为常数,与推进剂的特性和喷注器结构有关;n为cp与cτ相互影响指数(一般大于零)。

当燃烧室中推进剂质量流量发生振荡时,会影响燃烧室压强cp,从而加强cp的振荡;然而,若燃烧室中的压强cp因自激偶然发生振荡时(即在此之前燃烧室之前的管路内各推进剂质量流量正常),会影响燃烧产物生成量的振荡,反向作用于燃烧室压强,加剧或减弱cp的振荡,在这种情况下,推进剂的质量流量可认为与燃烧室压强cp无关,而是由于燃烧过程本身产生的反馈作用使得低频不稳定产生并持续[25]。

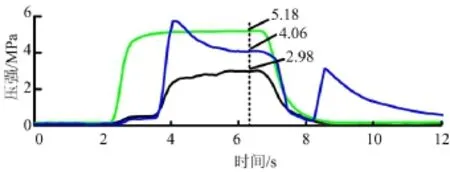

基于上述低频不稳定燃烧机理的论述,对4种工况下的煤油流量进行数据整理(见图11),分析验证了混合比为1.63时产生16.7 Hz低频压力振幅明显高于其他3种工况振幅的原因,即该工况下煤油流量发生了突然的下降又上升至平稳现象加剧了低频不稳定燃烧。由于试验中煤油和氧气的喷注速率对燃烧室压强的敏感性不同,cp越大,其喷注速率越大,引起燃气对流波动越大,并导致撞击燃烧室内壁面无规则性越强,使得燃烧室压强cp发生振荡幅度越大,从而产生低频燃烧不稳定压力振幅越大。该过程中产生的低频燃烧不稳定将导致燃烧室的机械振动频率与低频不稳定频率耦合,形成强迫振动引起连接部分破裂,如图12所示。

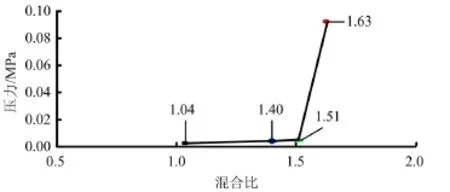

图10 不同混合比下低频压力振幅示意Fig.10 Schemetic of Low Frequency Pressure Amplitude with Different Mixture Ratio

图11 煤油、氧气喷前压力和燃烧室压强示意Fig.11 Schemetic of Kerosene/Oxygen Pressure before Injecting and Chamber Pressure

图12 煤油流量对比示意Fig.12 Comparsion of Different Kerosene Flow Rates

3 结 论

本文通过改变混合比的大小,对试验中出现的低频燃烧不稳定进行初步探索,得出如下结论:

a)由于混合比不同导致发生低频不稳定燃烧的压力振幅不同,随着混合比的逐渐减小,低频燃烧不稳定的压力振幅逐渐减小;

b)较高压力振幅的低频不稳定燃烧可能会激发高频不稳定燃烧,但是二者之间确切的关系仍然需要通过大量试验数据积累;

c)煤油流量的突变会加剧低频燃烧不稳定性,煤油和氧气的喷注速率对燃烧室压强cp的敏感性不同,当混合比为1.63,燃烧室压强达到约3 MPa时,产生的低频不稳定燃烧压力振幅更大,远高于其余状态时的压力振幅,并导致燃烧室的机械振动频率与低频不稳定频率发生耦合,引起连接部分破裂;

d)通过改变推进剂混合比的试验,进一步认识了解了低频不稳定燃烧的产生机理,为燃烧不稳定的理论研究和控制方法的提出奠定基础。