某试验台降噪系统爆轰研究

王占林,夏 伟,朱子勇

(北京航天试验技术研究所,北京,100074)

0 引 言

某氢氧发动机试验台建于20世纪80年代,建设时未充分考虑噪音污染问题,发动机燃气直接排入大气,试验现场噪声大于130 dB,厂界噪声大于90 dB,大大超过GB12348-2008中规定的I类标准。

近年来,随着环保意识的增强,根据国标要求对噪音开展了如下治理:a)采用内置吸音元件的消音塔方案,降噪效果较好,但在使用过程中存在安全风险;b)采用半封闭式喷水降噪方式对降噪系统进行改造,使用情况表明:改造后的降噪系统效果良好,能够满足需求[1~3]。

在某次发动机试验过程中,发动机正常关机,之后机舱吹氮600 s,降噪喷水及引射筒夹层循环冷却水在关机15 min后关闭。

试验后分析发现,发动机主级120 s数据正常,但关机后9.1 s推力及真空舱压力数据发生异常升高。研究认为降噪系统发生了爆轰故障。

经检查,爆轰故障未对发动机及试验系统造成影响。

1 降噪系统

1.1 系统组成

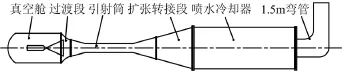

降噪系统安装于原高模试验系统引射筒下游,主要包括扩张段、冷却段、1.5 m弯管,配套建有冷却水供应系统、噪声监测系统,如图1所示[4~6]。

图1 降噪系统原理示意Fig.1 Noise Reduction System Principle

由图1可以看出,扩张段用于连接引射筒与冷却段,采用夹层水冷方式。冷却段用于降噪和降低燃气温度,内径3 m,喷水流量约180 kg/s,采用夹层水冷方式。1.5 m弯管用于将燃气引出,在冷却段与1.5 m弯管对接法兰上方设置直径为100 mm的弯管,便于富氢气体排放。

真空舱容积约27 m3,引射筒容积约13 m3,扩张段容积约23 m3,冷却段容积约96 m3,1.5 m弯管容积约10 m3,总容积约为170 m3。

1.2 系统测点

系统压力测点的设置,一方面是发动机高模试验任务的需求(被动引射高空模拟试验过程,真空舱压力值作为引射筒是否正常启动的直接表征,一旦真空舱压力参数不满足要求,则高空模拟试验将紧急终止);另一方面也是出于对试验系统本身状态监测的需求[7]。具体设置如下:

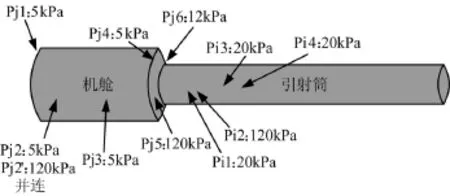

a)真空舱及引射筒测点位置及传感器量程如图2所示。

图2 真空舱及引射筒测点示意Fig.2 Sketch Map for Vacuum Chamber and Ejector Measuring Points

图 2中,发动机及喷管均位于机舱内,其中,Pj1~Pj6为机舱不同位置的压力测点,用于表征高模试验中机舱各处的真空度分布。发动机喷管出口与引射筒入口处于同一径向切面,Pi1~Pi4用于表征引射筒内的真空度分布。上述压力测点均选用不同量程的传感器,以便于在试验全过程监测机舱及引射筒真空度的动态变化。

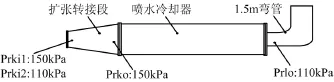

b)降噪系统测点位置及传感器量程如图3所示。

图3 试验台消音系统压力测点位置示意Fig.3 Sketch Map for Test-bed Moise Reduction System Pressure Measuring Points

图3中,Prki1、Prki2表示扩张转阶段的入口压力,Prko表示扩张转阶段的出口压力,Prlo表示弯管的入口压力。

2 爆燃现象及数据分析

2.1 视频分析

1.5 m弯管出口位置视频显示:主级120 s燃气从1.5 m弯管出口剧烈外排,关机后明显可见部分排出燃气与空气被倒吸入系统,关机后5 s仍在倒吸空气,直至关机后9 s一股气体猛烈外喷。

真空舱顶泄压盖视频显示:关机后9 s时泄压盖被顶开,完成泄压后立即复位。

2.2 压力数据分析

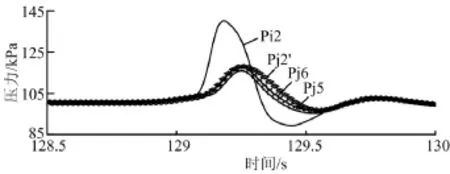

Pi2在128.88 s率先建压,129.18 s达到峰值140.14 kPa;Pj6在 129.24 s达到峰值 117.61 kPa,Pj5和 Pj2′在129.26 s达到峰值115.71 kPa和117.96 kPa。关机后各点压力变化如图4所示。

图4 关机后Pj2′、Pj5、Pj6和Pi2压力变化示意Fig.4 Data of Pj2′、Pj5、Pj6、Pi2 after Shutdown

2.3 推力数据分析

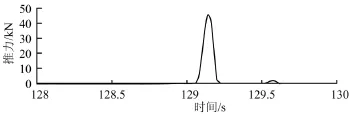

关机后推力测量特性如图5所示。

图5 关机后推力测量曲线Fig.5 Data of Thrust Measurement after Shutdown

由图5可以看出,推力在129.06 s时陡升,129.14 s时达到最大为45.672 kN,但推力上升时间晚于Pi2的建压时间。

2.4 爆轰中心区域分析

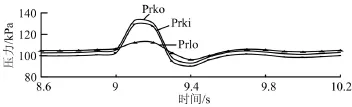

关机后各点的压力变化如图6所示。

图6 关机后Prki、Prko和Prlo曲线变化曲线Fig.6 Data of Prki、Prko、Prlo after Shutdown

由图6可知,Prko关机后8.8 s建压,9.1 s达到峰值;Pi2关机后8.88 s建压,9.18 s达到峰值,因此降噪系统早于引射筒建压,峰值高于Pj2′、Pj5和Pj6;Prlo建压晚于Prko,且峰值较小;考虑到Prlo位于冷却段转1.5 m弯管段下游,因此,爆轰中心应在冷却器中。

3 爆燃机理分析

3.1 燃气中富含氢气

本次试验液氧流量为 16.8271 kg/s,液氢流量为3.3737 kg/s,发动机混合比为4.9877,为富氢燃烧。

为方便分析,对燃气成分进行简化处理:假定燃气由水蒸汽和氢气组成,因此关机时真空舱、引射筒和扩张段内为与燃气等比例的水蒸汽与氢气的混合物,而喷水冷却段由于采用喷水降噪,其中的混合气水蒸汽含量更高。

根据发动机工作原理[8],发动机液氧用于推力室和燃气发生器,流量分别为16.6092 kg/s和0.2179 kg/s,液氢用于推力室、燃发器、冷却大喷管和驱动伺服机构及增压,流量分别为2.8786 kg/s、0.2421 kg/s、0.19 kg/s和0.063kg/s。根据试验系统情况,燃发器中的燃气和驱动伺服机构及增压氢气分别排放到降噪系统外,因此高模及降噪系统中的燃气由推力室燃气和冷却大喷管氢气组成,即:

2H2+O2=2H2O

高模及降噪系统燃气中:水蒸汽流量为18.6854 kg/s,氢气流量为0.9924 kg/s,氢气体积比为32.34%,燃气分子量为12.8252。

真空舱、引射筒和扩张段关机瞬间为燃气成分状态,压力分别为1.7 kPa、8 kPa和100 kPa,计算可得此3段含氢量为7.923 N·m3。

冷却段及1.5 m弯管段关机瞬间为燃气与喷水产生蒸汽的混合气。试验时测量了1.5 m弯管出口总压和混合气中水滴落点距离,根据结果可知1.5 m弯管出口流速约为50 m/s,因此混合气流量为88.36 (N·m3)/s。测得混合气温度约为373 K,其含燃气量为47.5579 (N·m3)/s,关机瞬间此两段含氢量为26.3737 N·m3。

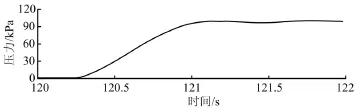

3.2 停车倒吸形成可燃混合气

试验过程中发动机燃气流经引射筒、扩张段、冷却器和1.5 m弯管后排出,根据真空舱、引射筒、扩张段及冷却段关机时的压力值1.7 kPa、8 kPa、100 kPa和 100 kPa,真空舱及引射筒从 120.26 s开始升压,121.12 s恢复大气压,用时仅0.86 s。该段时间外界进入降噪系统的空气约为40 N·m3,机舱吹氮量不到2 N·m3。实际上,由于降噪喷水未停等造成蒸汽冷凝,停车5 s内一直在倒吸空气,而水蒸汽被冷凝液化的比例无法估算,因此假定:

a)5 s系统内水蒸汽全部液化,则倒吸空气量为40 N·m3;

b)5 s系统内水蒸汽都不被液化,则倒吸空气量为 170-7.923-26.3737-5×2=125.7033 N·m3。

由于空气倒吸,富氢混合气与空气在系统内混合,氢气体积比(仅考虑空气)为0.21~0.46,均处于爆轰范围,有可能引起爆轰。由于冷却段转1.5 m弯管存在变径,变径处上部易积存氢气,且离出口较近,倒吸空气率先在此处与氢混合,形成危险混合气,遇上点火能量就可能发生爆燃或爆轰,故此处爆轰的可能性最大,如图7所示。

图7 关机段Pj2′舱压变化示意Fig.7 Data of Vacuum Chamber Pressrue Pj2′after Shutdown

3.3 产生点火能量

氢气/空气混合物没有点火能量不会发生爆燃或爆轰。氢的点火能量很低,空气中最小点燃能量为0.019 mJ,明火、热气流、雷电、电磁辐射、谐振波和冲击波等都可能点燃氢/空气混合物。分析本次爆轰的点火源,基本事件可能有以下几种:

a)系统内气流流动产生摩擦。

系统内气体流动可能造成锈渣脱落与舱壁发生摩擦产生能量。

b)降噪设备内局部高温。

发动机主级120 s对降噪系统有加热作用,由于某种原因可能导致系统内部存在局部高温。

当混合气局部浓度达到爆轰范围,遇上存在点火能量,就会产生爆轰。系统自建成历经13次试验,舱内均未出现爆轰现象,说明正常情况下降噪系统试验后不会产生爆轰情况。实际上,由于系统还有大量的水蒸汽以及关机后短时间各成分分布不均匀,爆轰发生的概率并不大。后续机舱吹氮和发动机吹氮、吹氦将持续600 s以上,只要在关机10 s内不发生异常,系统内富氢混合气将逐渐被稀释和吹出系统。

4 抑制措施及有效性分析

根据上述分析,停车时采用惰性气体充填阻止倒吸空气和稀释可燃混合气可有效降低爆燃、爆轰的风险。具体措施如下:

a)增大机舱吹氮流量,最大程度减少倒吸空气;

b)1.5 m弯管出口加装氮气气封装置,尽量阻止倒吸空气。

现系统已改造完毕,经调试,增加的一路机舱吹氮及氮气气封,流量均约为 38 (N·m3)/s,加上原有机舱吹氮,机舱吹氮流量为 40 (N·m3)/s,氮气气封流量为 38 (N·m3)/s。

若机舱吹氮在停车瞬间打开,气封阀门关机前0.3 s打开,则基本能够保证降噪系统不会倒吸空气;即使少量倒吸,进入系统的也主要是氮气。考虑到水蒸汽液化,机舱吹氮至少要工作5 s就可将富氢混合气全部排出系统外。因此,爆轰现象可以从根本上杜绝。

5 结 论

a)由于氢氧发动机为富氢燃烧,燃气中富含氢气,因此存在形成富氢混合气的基础;

b)原试验降噪系统高模试验停车时存在倒吸空气,在系统中与富氢混合气混合,可在局部形成危险混合气,遇上点火能量就可能产生爆燃或爆轰;

c)根据系统结构及布局,爆轰发生点最大可能在冷却器转1.5 m弯管处;

d)采取加大机舱吹氮和设置氮气气封的措施,可以杜绝爆燃或爆轰的发生。