无阻尼杆式栅格翼展开动力学特性分析方法

林三春,阎 军,潘 旭,刘金峰,王 欣

(1. 北京宇航系统工程研究所,北京,100076;2. 中国运载火箭技术研究院,北京,100076)

0 引 言

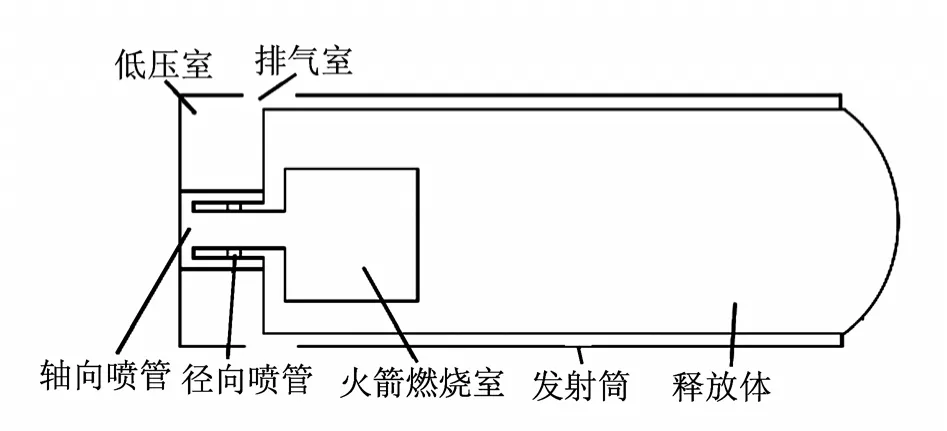

栅格翼是一种由许多侧壁连接起来的具有弧面的或平面的板条组成的受力空间系统,在有限体积内具有较多的升力面,分为阻尼杆式和无阻尼杆式[1]。阻尼杆式栅格翼除了根部与壳段通过铰链连接以外,两侧面增加阻尼杆与壳段连接,展开过程主要由阻尼杆提供阻力,能有效降低栅格翼展开时根部承受的冲击;无阻尼杆式栅格翼与壳段连接只有通过根部铰链,阻尼力全部由铰链和销钉限位提供,对铰链和根部结构的要求较高,增加设计难度。无阻尼杆式栅格翼展开系统包括壳段、无阻尼杆式栅格翼、阻尼旋转铰链、分离弹簧,其中,阻尼旋转铰链内置摩擦式阻尼片,随着栅格翼展开角度增大阻尼也增大,用以降低栅格翼展开到位冲击,分离弹簧用来提供栅格翼展开初始冲量,栅格翼展开动力由气动力提供[2,3]。中国曾在CZ-2F火箭逃逸塔、快舟固体运载火箭上使用过栅格翼,其中CZ-2F火箭逃逸塔采用的是阻尼杆式栅格翼,而快舟固体运载火箭则采用固定翼的形式[4]。

无阻尼杆式栅格翼因其结构简单、占用空间小、安装方便而具有较好的应用前景。但无阻尼杆式栅格翼在初始分离冲量和气动力作用下,从折叠状态展开到90°突然锁死时,具有非常大的转动速度和气动力冲击,瞬间冲击可能造成栅格翼根部结构破坏,并对箭体姿态产生干扰,因此需要获得无阻尼杆式栅格翼展开的动力学特性。目前,中国针对无阻尼杆式栅格翼展开动力学特性的研究相对较少,缺乏相应的实验和分析方法。

本文分别通过理论方法、ADAMS仿真方法、ABAQUS有限元仿真方法建立无阻尼杆式栅格翼展开分析模型,研究了无阻尼杆式栅格翼展开动力学特性,并以典型工况为例对比了3种分析方法的优缺点,最后通过地面展开试验进一步验证分析方法的正确性。

1 无阻尼杆式栅格翼展开分析方法

1.1 理论分析方法

在起飞前及起飞后一段时间内,栅格翼紧贴壁面,在收到打开指令后在要求时间内可靠展开并锁定在指定角度,展开过程气动力是主要动力。对飞行过程中无阻尼杆式栅格翼打开过程进行受力分析,如图1所示。由图 1可知,栅格翼受气动力、铰链阻尼力、分离弹簧力、轴向过载4种力作用,其中,气动力和分离弹簧力为主动力,铰链阻尼力为阻力,轴向过载可以是主动力,也可以是阻力。

图1 栅格翼展开过程Fig.1 Grid Fins Expansion Process

展开过程铰链阻尼力矩可由地面测得,记为 ()Rθ,R为栅格翼展开角度θ的函数。

分离弹簧力矩由弹簧参数计算得到:

式中 k为弹簧刚度;mx为初始压缩量;L为力臂。

气动力矩由风洞试验测得,记为 ()Qθ,Q为栅格翼展开角度θ的函数。

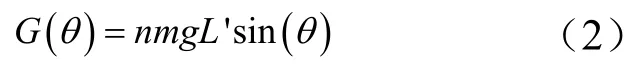

轴向过载产生的力矩记为 ()Gθ,若轴向过载为 n个重力加速度,则:

式中 L′为栅格翼质心距转轴距离;m为质量。

假定栅格翼为刚体,由能量守恒定理可得栅格翼展开过程动力学方程组为

整理为关于展开角度的二阶非线性微分方程为

式中 J为栅格翼转动惯量。

对式(4)进行求解,可求得栅格翼打开角度及角速度随时间的变化情况。

1.2 ADAMS仿真分析方法

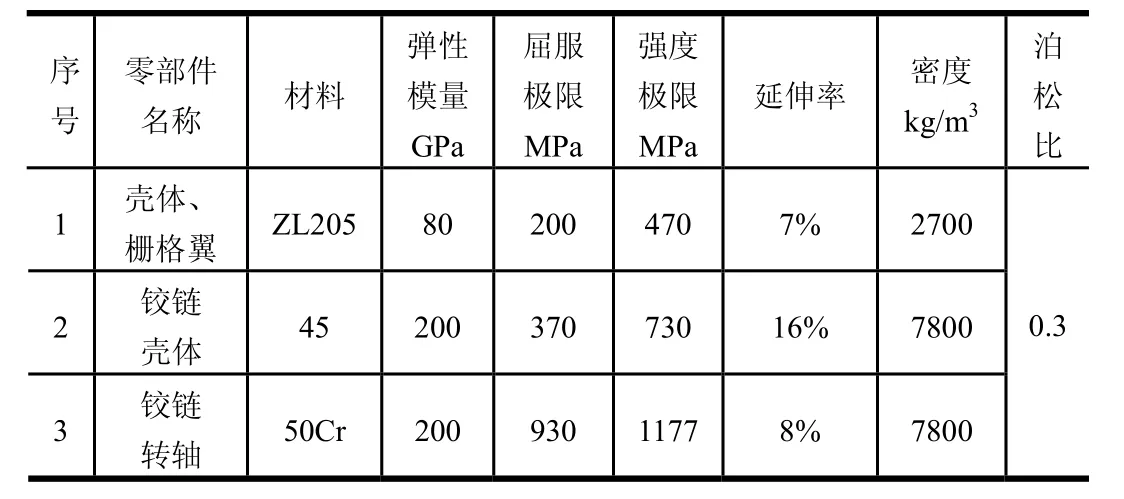

利用ADAMS建立完整机械系统模型,可对系统的各种动力学性能进行有效的评估。将箭体尾段、铰链及栅格翼结构视为刚体,在ADAMS建立完整模型,采用N-mm-s单位制,各材料性能参数如表1所示。

表1 材料参数Tab.1 Material Parameters

栅格翼与铰链之间的运动关系通过铰链副实现,建立滑动摩擦接触(摩擦系数为 0.1)。坐标选取:坐标建立于尾段下端面,y方向为尾段轴向,x,z为径向,栅格翼与x正向夹角为26°。在模型施加沿箭体轴向的重力模拟轴向过载。通过样条曲线施加随角度变化的弹簧力矩、阻尼力矩、气动力矩。模型可记录栅格翼展开过程的角度变化过程和角速度变化过程,几何模型如图2所示。

图2 ADAMS几何模型示意Fig.2 ADAMS’s Geometric Model

1.3 ABAQUS有限元仿真分析方法

ABAQUS方法可以解决从线性分析和非线性模拟等各种问题,考虑箭体尾段、铰链及栅格翼结构的弹性,建立栅格翼的有限元模型[5]。计算中采用N-mm-s单位制,各材料性能参数如表2所示。

对铰链及栅格翼结构进行整体建模,模型中各部分结构均采用六面体实体单元模拟,单元类型C3D8I。采用粘接模拟焊接、螺接及铆接,面面接触算法模拟栅格翼与铰链的连接关系,分离弹簧与铰链阻尼、气动力均采用 Hinge进行模拟,选用隐式动态,考虑材料的非线性及几何非线性[6]。有限元模型如图3所示。

表2 材料参数Tab.2 Material Parameters

图3 Abaqus几何模型Fig.3 Abaqus’s Geometric Model

2 典型工况计算及对比分析

为了对比分析理论分析方法、ADAMS仿真和ABAQUS有限元仿真3种方法的优缺点,本文选定一个典型工况,栅格翼从 0°展开到 90°过程中,受分离弹簧力矩、铰链力矩、气动力矩的共同作用。铰链力矩、气动力矩根据试验数据给出,分离弹簧力矩根据选用的弹簧为

式中 θ为展开角度。分离弹簧力矩作用范围只在前1.2°。

轴向过载为1g(g为重力加速度,下同),方向为箭体轴向向后。

其所受各力矩随展开角度变化如图4所示。

分别用理论计算方法、ADAMS仿真和ABAQUS仿真对该工况进行动力学特性分析,得到有轴向过载、无轴向过载情况下栅格翼展开角度、展开角速度随时间变化规律,如图5、图6所示,计算结果对比如表3所示。

图5 展开角度随时间变化曲线Fig.5 Expansion Angle Varies

图6 展开角速度随时间变化曲线Fig.6 Angular Velocity of Expansion Varies

表3 计算结果对比Tab.3 Comparison of Calculation Results

从图5、图6及表3可知,理论计算得到的展开到位时间小于ADAMS仿真、ABAQUS仿真结果,栅格翼展开偏快一些,这是由于理论计算将模型简化、忽略了接触的问题,所以展开会偏快一些。ADAMS仿真与ABAQUS仿真的展开到位时间较为相近,说明弹性对其展开的影响很小。理论计算、ADAMS仿真和ABAQUS仿真3种方法计算所得的展开到位角速度较为相近,有轴向过载时分别为17.2781 rad/s、17.1231 rad/s、17.0054 rad/s,无轴向过载时分别为 16.1543 rad/s、15.9953 rad/s和15.8627 rad/s,可见正的轴向过载有利于栅格翼展开。有过载时理论计算、ADAMS仿真和ABAQUS仿真3种方法计算所需的时间分别为0.1486 s、0.63 s和 1.51 h,无过载时分别为0.1478 s、0.58 s、1.43 h,可见理论计算效率最高,ABAQUS计算效率相对较低。从建模难易、计算精度、计算效率3个方面综合考虑,在初始方案设计阶段可以把栅格翼当作刚体考虑,利用ADAMS分析栅格翼的动力学特性,可保证效率,又能得到较为准确的结果。

3 无阻尼杆式栅格翼展开ADAMS仿真分析及试验验证

3.1 展开试验方案

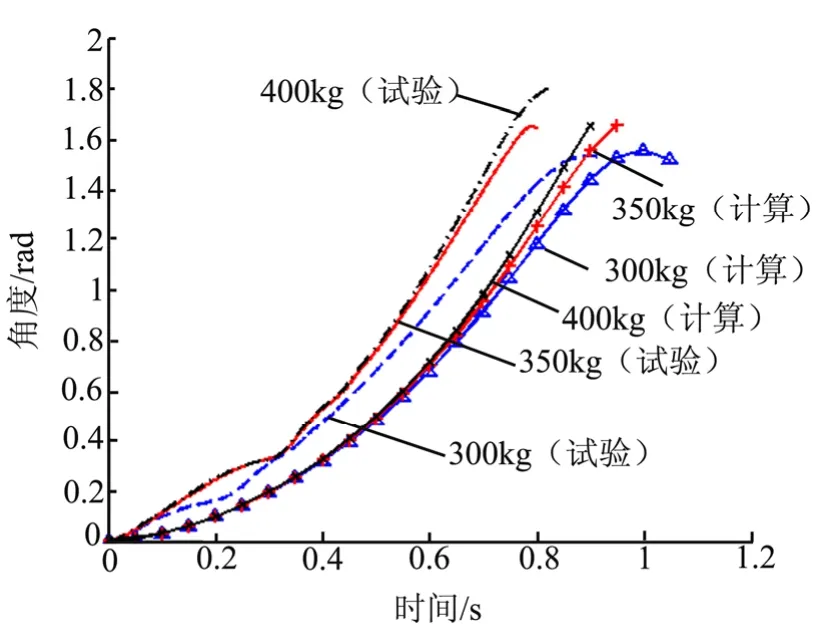

栅格翼展开试验装置组成如图7所示。试验时,采用“弹簧+配重”方式提供展开力矩,弹簧提供初始分离力矩,配重模拟气动力矩。试验过程中通过调整配重重量,由小到大依次进行不同载荷的加载试验(300 kg、350 kg、400 kg),测量并记录栅格翼展开过程相对尾段模拟件的角度和角速度随时间变化曲线。

图7 试验安装示意Fig.7 Test Installation

试验结果显示,配重为300 kg时栅格翼无法展开到90°,配重为350 kg、400 kg时均能展开到90°。

3.2 ADAMS仿真及结果对比分析

基于ADAMS软件对栅格翼展开试验的动力学特性进行仿真分析。对栅格翼结构、配重进行整体建模,其中加载钢丝绳由细长杆替代,壳段、铰链简化,几何模型如图8所示。通过样条曲线施加随角度变化的弹簧力矩、阻尼力矩、气动力矩,分别对3次试验进行仿真(配重分别为300 kg、350 kg、400 kg),记录栅格翼展开过程的角度变化和角速度变化。

图8 ADAMS几何模型示意Fig.8 ADAMS’s Geometric Model

图9、图10给出了ADAMS仿真与试验结果的对比情况,试验与ADAMS仿真的展开角度趋势一致,验证了ADAMS仿真分析方法的正确性。试验与仿真均显示,300 kg配重工况不能打开到90°,350 kg、400 kg配重均能展开到90°。从图9中可以看到,在同一时刻,ADAMS仿真得到的打开角度总是小于试验测得的角度,即ADAMS仿真打开的速度偏慢一点。

图9 展开角度对比分析曲线Fig.9 Comparison of Expand Angle

ADAMS仿真比试验展开得慢,与建模时没有考虑钢丝绳柔性有关系,钢丝绳在建模时被简化成杆,能同时承受拉力和压力,但是试验中钢丝绳为柔性体,不能承压且只能承受竖直方向的拉力。图10给出了仿真钢丝绳沿竖直方向的受力情况,其中钢丝绳受压为正,受拉为负。由图10可知,钢丝绳在前39 ms处于受压的状态,说明在栅格翼展开的初期,仿真中钢丝绳受压,也就是对栅格翼的转动起到一定的阻碍作用,而实际试验过程中钢丝绳不能承受压力,不起阻碍作用,因此钢丝绳的刚性将造成仿真打开速度偏慢。

图10 钢丝绳在竖直方向上的受力曲线Fig.10 Force in Steel Wire Rope

4 结 论

本文通过理论方法、ADAMS仿真和ABAQUS有限元仿真建立无阻尼杆式栅格翼展开分析模型,以典型工况为例对比了3种分析方法的优缺点。从计算结果可以看出:ADAMS仿真与ABAQUS仿真较为接近,说明栅格翼的弹性对展开影响较小;理论计算结果显示栅格翼展开速度偏快,理论计算建模过程也较为困难。因此,从建模难易、计算精度、计算效率等几个方面综合考虑,可以把栅格翼当作刚体考虑,基于ADAMS软件建立栅格翼展开模型,分析其动力学特性,既保证效率,又得到了较为准确的结果。最后,通过无阻尼杆式栅格翼展开试验进一步验证,试验与ADAMS仿真的展开角度、展开角速度较为接近,验证了ADAMS仿真分析方法的正确性,对实际工程设计具有一定的借鉴意义。