稀土镧催化热解二甲苯制备炭/炭复合材料的烧蚀与氧化性能

邓海亮, 郑金煌, 曹军宁, 姚冬梅, 崔 红, 张晓虎1,, 苏 红

(1. 安徽工业大学 材料科学与工程学院,安徽 马鞍山 243002;2. 安徽工业大学 冶金减排与资源综合利用教育部重点实验室, 安徽 马鞍山 243002;3. 西安航天复合材料研究所, 陕西 西安 710025)

1 前言

炭/炭(C/C)复合材料因密度低、比强度高、耐烧蚀、高温力学性能优异等特性成为火箭喷管与再入空间飞行器防热系统的首选材料,其中良好的耐烧蚀性能是该材料应用的关键[1,2]。C/C复合材料的烧蚀主要涉及热化学侵蚀与机械剥蚀,即炭的氧化、升华及局部剥落。基体改性是提高材料烧蚀性能的重要途径之一,原理在于利用难熔金属化合物烧蚀高温下形成的氧化物膜减弱热化学侵蚀[2,3]。然而,基体改性往往伴随着材料力学性能的降低,即在获得较好耐热化学侵蚀的同时损害抗机械剥蚀能力[4,5],限制了耐烧蚀性能的提升。

纳米丝状碳(NFC)拥有超高的强度,作为辅助增强相添加或生长于C/C复合材料,可以诱导粗糙层(RL)结构热解炭(PyC)的沉积、增强基体及改善纤维/基体的界面结合,进而提高材料的力学、导热与耐磨等性能[6-9],降低机械剥蚀。催化化学气相渗透(CVI)是NFC增强C/C复合材料的重要制备技术,但该方法常用的过渡族金属催化剂及其碳化物熔点偏低,高温热处理或烧蚀高温下易析出而破坏基体的结构,无法延缓热化学侵蚀沿着界面向纤维和基体方向推进,不利于材料的耐烧蚀性能。基于稀土元素独特的物理化学性质,笔者以LaCl3为催化剂热解二甲苯快速制备出NFC增强的C/C复合材料。研究表明,稀土化合物颗粒及原位生长NFC显著提高了材料的力学性能,并使之在较低热处理温度下具有高的石墨化度和热导率、稳定的摩擦系数及低的磨损[10-12]。与常用的抗烧蚀剂ZrC(熔点3 540 ℃)相比,LaC2的熔点(2 360 ℃)虽然偏低,但在烧蚀环境中极易消耗氧而生成高熔点La2O3(2 315 ℃),可能具有与ZrO2(熔点2 680 ℃)相似的作用。为了探究稀土催化制备C/C复合材料的特性,笔者重点研究LaCl3含量及热处理对材料烧蚀与氧化性能的影响,并分析烧蚀和氧化机制。

2 实验

2.1 材料制备

以聚丙烯腈基炭纤维针刺毡为预制体,初始密度约0.55 g/cm3,尺寸为Φ130 mm×30 mm。该预制体由长纤维无纬布与短纤维网胎交替叠层,相邻无纬布层按0°/90°排布,叠层方向针刺形成准三维结构。前驱体二甲苯(C8H10)的纯度大于99.0%。氯化镧用作催化剂,其为含水化合物,LaCl3含量大于45.0%。

将氯化镧溶于乙醇,应用超声波震荡与电泳沉积耦合的方法分散于纤维表面,干燥后获得LaCl3质量分数分别为0、3%、6%、10%、15%的预制体。将预制体置于薄膜沸腾CVI炉,在1 000~1 100 ℃下沉积40~45 h密度达1.67~1.72 g/cm3,随后浸渍树脂及高温处理得到密度1.72~1.73 g/cm3的C/C复合材料。薄膜沸腾CVI炉结构及工艺过程见文献[6,13]。

2.2 测试方法

应用Leica DLMP型偏光显微镜研究材料的显微结构,X’Pert PRO MPD型X射线衍射仪(XRD)分析材料晶体参数、烧蚀及氧化后的物相组成,并按式(1)计算石墨化度(g)。在CMT 5304-30 kN型万能试验机上测试材料的三点弯曲强度(σf)与层间剪切强度(ILSS),试样的尺寸及测试方法见文献[11]。用JEOL JSM-6460型扫描电镜(SEM)观察试样烧蚀和氧化表面的形貌,能谱仪(EDS)分析局部位置的化学组成。

(1)

式中,d002为(002)晶面的层间距(nm),0.3440和0.3354分别为完全未石墨化炭和理想石墨晶体的层间距(nm)。

材料的烧蚀性能应用氧-乙炔火焰测定,依据烧蚀前后试样的质量和最大厚度变化计算质量与线烧蚀率。烧蚀试样的尺寸为Φ29.5 mm×10 mm。烧蚀枪喷嘴直径2 mm,其距试样初始表面10 mm。测试时氧气压力为0.40 MPa,流量0.42 L/s,乙炔压力为0.095 MPa,流量0.31 L/s,火焰射流方向与材料针刺方向一致,烧蚀时间120 s,应用红外双色测温仪测定试样烧蚀中心表面的温度。将边长为20 mm的立方体试样置于温度为1 200 ℃的马弗炉内,每隔0.5 h取出试样并称重,以氧化损失的质量分数评价材料在静态空气中的氧化性能。

3 结果与讨论

3.1 基本特性

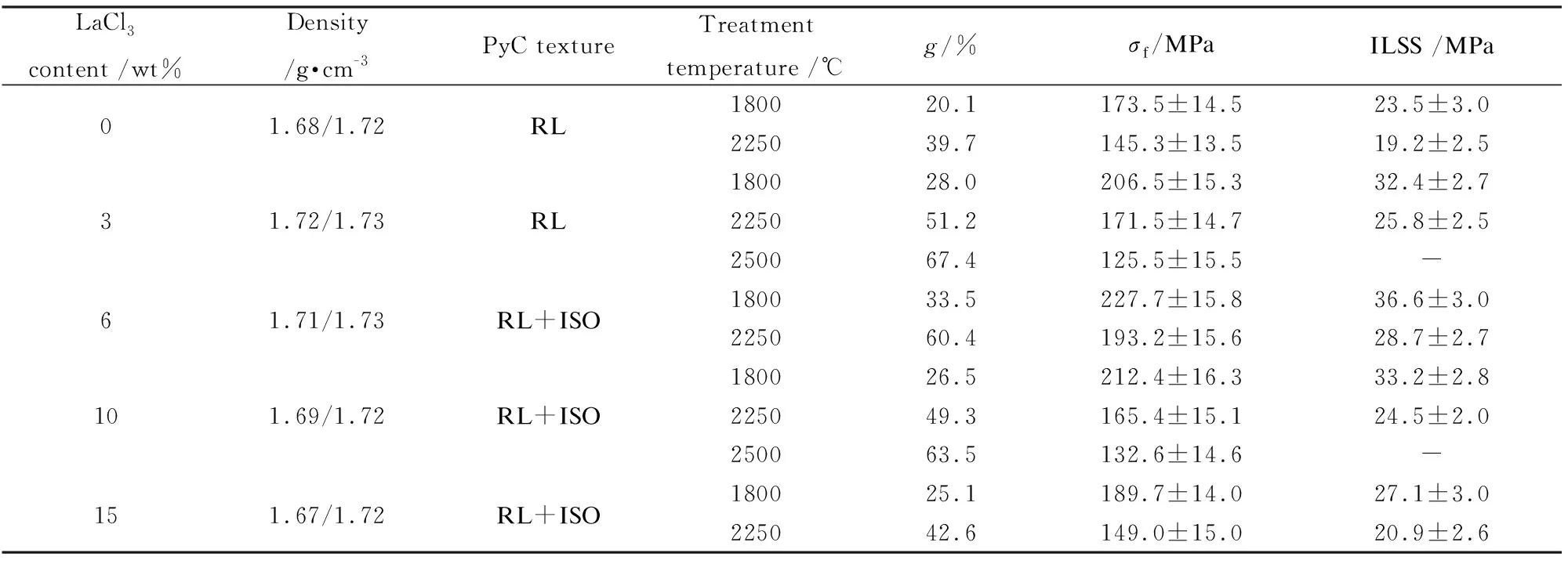

不同催化剂含量下材料的特性见表1。含量为0 wt%和3 wt%时,纤维周围的基体主要为RL结构PyC,3 wt%下基体内出现NFC;含量增至6 wt%后,NFC增多,但催化剂表面积碳及气相形核导致纤维表面出现一层各向同性(ISO)结构PyC,外层为RL结构,高催化剂含量下ISO层较厚,稀土化合物呈颗粒状镶嵌于基体及其与纤维界面[10-12]。材料经CVI致密后的密度接近最终值,故PyC层外侧的树脂炭较少。随着催化剂含量的升高,材料的石墨化度、弯曲和层间剪切强度先增大后减小,6 wt%下数值较高。添加催化剂后石墨化度增大与稀土产生催化石墨化有关;含量超过10 wt%后,石墨化度减小归因于基体中较厚的难石墨化ISO结构PyC。NFC对基体的增强及裂纹在稀土颗粒处的偏转是材料力学性能提高的重要原因[11]。随着热处理温度的升高,石墨化度增大而力学性能降低。材料的致密化特性、微观结构与力学性能详见文献[10,11]。

3.2 烧蚀性能

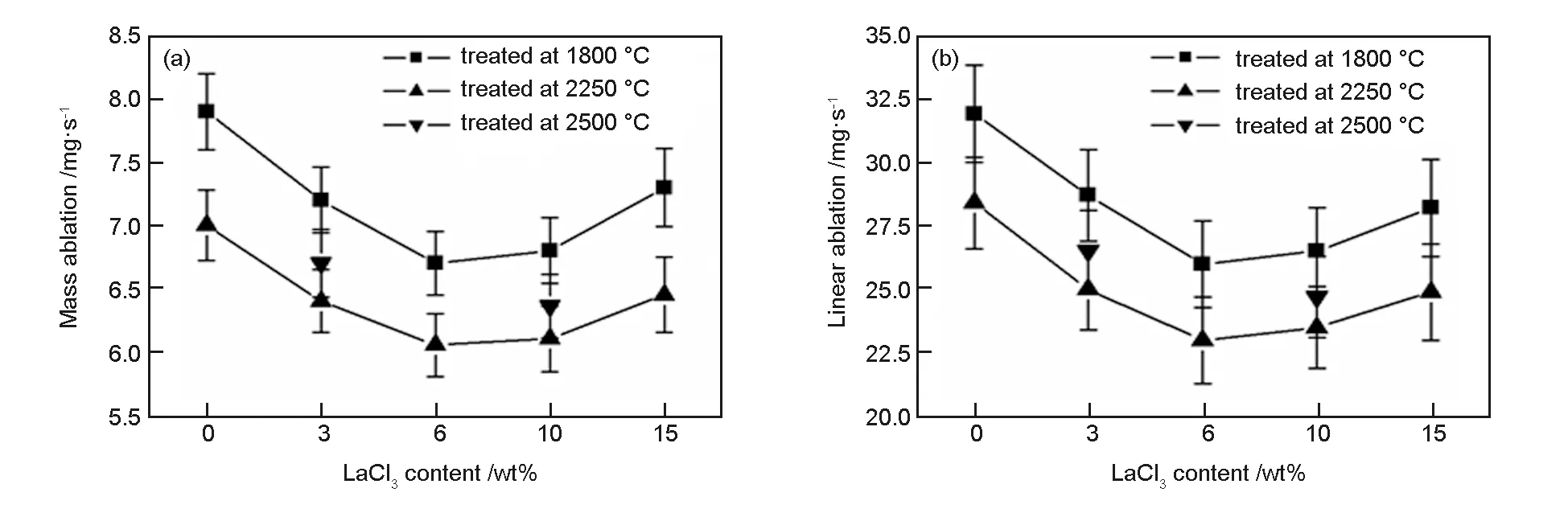

图1为材料的质量与线烧蚀率变化。催化剂含量由0增大至15 wt%时,烧蚀率先减小后增大。较低热处理温度下,催化制备材料的质量与线烧蚀率较未添加时分别降低7.6%~15.2%和10.7%~20.0%。热处理温度升高至2 250 ℃后,质量与线烧蚀率较1 800 ℃时降低8.5%~11.6%和9.6%~13.8%;进一步提高温度至2 500 ℃,烧蚀率略微增大。催化剂含量6 wt%和10 wt%下材料的烧蚀率相近且较低,2 250 ℃处理后质量与线烧蚀率约为6.1 mg/s和23.0 μm/s。

表 1 不同催化剂含量下材料的基体结构、物理与力学性能

Note: the left and right values of the symbol ‘/’ denote the density after CVI densification and the final density of the composites, respectively.

图 1 不同LaCl3含量下材料的烧蚀性能:(a)质量烧蚀率,(b)线烧蚀率

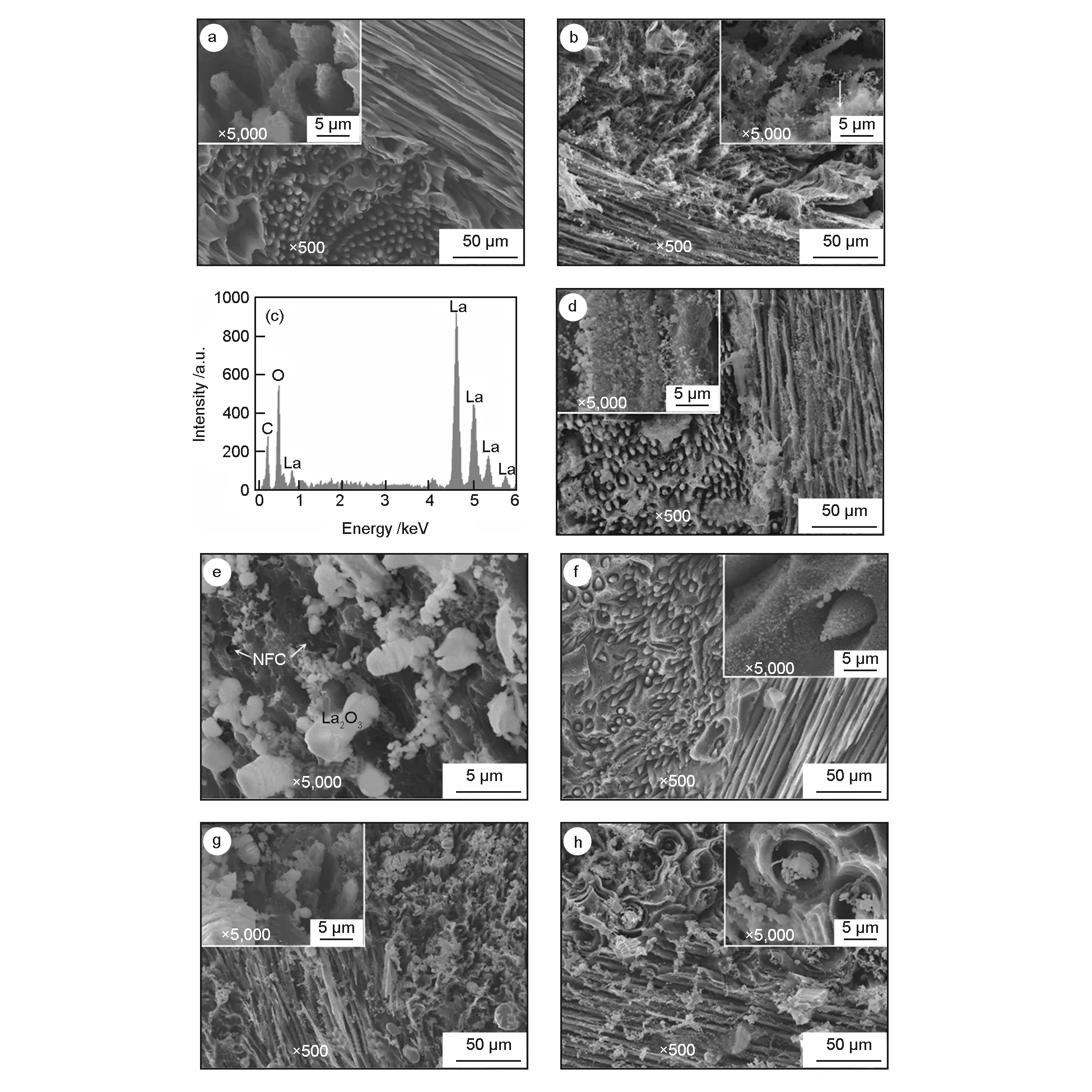

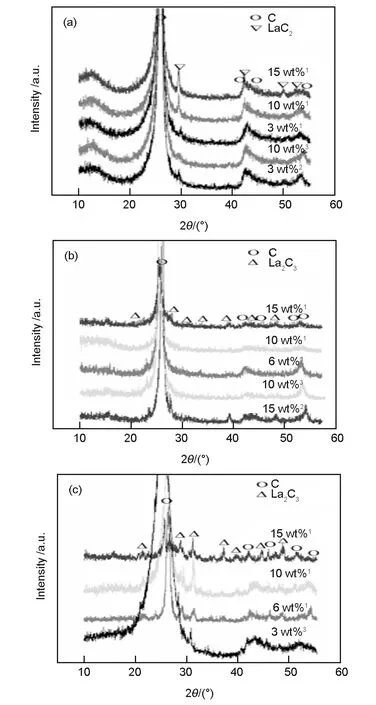

图2为材料烧蚀面中心的SEM形貌。烧蚀表面可以看出垂直方向的针刺纤维和平行方向叠层纤维。由于纤维/基体界面的缺陷多,易成为氧化活性点,导致该部位在烧蚀气流氧化及冲刷下形成孔隙,纤维头部呈锥形;叠层纤维与火焰垂直,烧蚀表现为PyC沿界面的氧化和剥落及纤维局部优先烧蚀变细。催化剂含量为0时,纤维/基体界面的孔隙较大(图2a)。含量升高至6 wt%时,界面孔隙减小,纤维表面及界面孔隙覆盖有含La、O元素的丝状和颗粒状物质(图2b和2c)。XRD分析表明,该丝状和颗粒状物为LaC2氧化生成的La2O3(图3a和3b)。烧蚀环境中丝状结构的形成可能遵循氧化物辅助生长机理,即La2O3液滴粘附在烧蚀区成为形核位置,随着La和O原子的不断融入,液滴达到过饱和而析出固态La2O3,固-液界面沿一定晶面方向推移而生长丝状结构[14,15],并在顶端形成La2O3颗粒。含量为10 wt%时,La2O3颗粒增多,叠层纤维局部被La2O3覆盖(图2d),减弱了氧在材料内部的扩散与侵蚀,使界面孔隙进一步减小。含量为15 wt%时,界面孔隙及La2O3颗粒增大。

图 2 不同LaCl3含量下材料烧蚀面中心的SEM形貌:(a)0 wt%,(b, c)6 wt%,(d-f) 10 wt%,(g, h)15 wt%;(c)为(b)中箭头所指相的EDS图,(f)和(h)的处理温度分别为2 500 ℃和2 250 ℃,其它为1 800 ℃

在催化制备的C/C复合材料中,NFC主要生长于纤维/基体界面及其附近的基体[11]。但界面在烧蚀环境下易形成孔隙,并覆盖有丝状和颗粒状La2O3,故很难观察到NFC。从图2e可知,未完全烧蚀的基体内发现NFC,说明其具有降低基体剥蚀的作用。由图2e和2g可知,大颗粒La2O3呈层片状结构,易分层和剥落,且高催化剂含量下缺陷高、强度低的ISO结构PyC较厚,在烧蚀气流中易产生氧化和剥蚀,致使含量为15 wt%时界面孔隙增大,烧蚀率升高。热处理温度升高至2 250 ℃时,材料的石墨化度增大,意味着结构缺陷和氧化活性点减少,界面孔隙相应减小(图2h),质量和线烧蚀率降低。热处理温度增至2 500 ℃后,尽管材料的石墨化度得到提升,但LaC2的熔融流失导致其在材料表层的含量降低(图3a),不利于La2O3表面层的形成及界面孔隙减小(图2f),加之材料强度的衰减降低了抗机械剥蚀能力,因而烧蚀率较2 250 ℃时增大。

图 3 不同LaCl3含量下材料的XRD图谱:(a)实验前,(b)烧蚀后和(c)氧化后, 上标1, 2和3分别指1 800,2 250及2 500 ℃处理后的结果

3.3 氧化性能

图4为材料的氧化失重曲线。随着催化剂含量的升高,材料的氧化失重率先减小后增大,并与氧化时间呈近似线性关系。添加催化剂改善了材料的抗氧化性能,1 800 ℃热处理条件下氧化4.5 h的失重率较未添加时降低17.7%~38.5%。热处理温度提高至2 250 ℃时,氧化失重率降低,含量0和10 wt%下的失重率分别减小8.2%和17.1%。催化剂含量为10 wt%时,材料的抗氧化性能较高,氧化4.5 h的失重率为23.7%(处理温度2 250 ℃)。

图 4 不同LaCl3含量下材料的氧化失重曲线,1和2分别指1 800℃与2 250℃处理后的结果

图5为材料氧化4.5 h后的SEM形貌。催化剂含量为0时,针刺纤维/基体界面氧化形成大量孔隙,叠层纤维因本身及基体的氧化而粗细不均,基体出现较多的氧化凹坑(图5a)。含量为3 wt%时,氧化表面形成一层主要含C元素的丝状物质(图5b和5c),即原位生长的NFC,其顶端存在催化剂颗粒,说明NFC在薄膜沸腾CVI大的热梯度和反应物浓度梯度驱动下按顶端模式生长[6];氧化表面出现颗粒状La2O3。含量升高至6 wt%后,表面被颗粒状和丝状La2O3覆盖(图5d、5e和3c),可延缓氧沿纤维/基体界面的扩散,降低氧化。丝状结构La2O3的形成可能归因于其粘附在NFC表面及氧化物辅助生长机理。催化剂含量提高至10 wt%时,颗粒状和丝状La2O3增多(图5f),材料的氧化失重率较小。但由于该层较疏松,且La2O3颗粒呈现层片状结构,可能产生分层脱落,因此可应用SiO2等与之形成结合紧密的玻璃层,以进一步提升材料的抗氧化性能。含量提高至15 wt%时,材料中结构缺陷多、抗氧化能力差的ISO结构PyC较厚,导致氧化失重率增大。热处理温度升至2 250 ℃后,材料抗氧化性能提高与其石墨化度增大、结构缺陷和氧化活性点减少有关。

图 5 不同LaCl3含量下材料氧化4.5 h后的SEM形貌:(a)0 wt%,(b, c)3 wt%,(d, e)6 wt%,(f)10 wt%;(c)和(e)分别为(b)中NFC及d中箭头所指相的EDS图;热处理温度为1 800 ℃

3.4 烧蚀与氧化行为

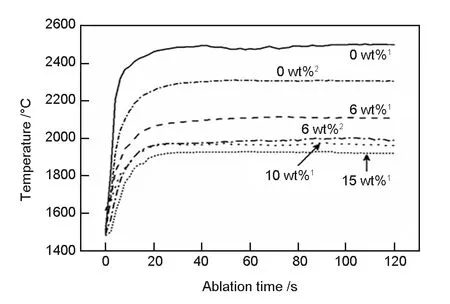

C/C复合材料的烧蚀主要涉及热化学侵蚀与机械剥蚀[2]。热化学侵蚀指高温气流下材料表面的氧化和升华,其中氧化主要产生于界面等缺陷部位,使基体厚度减小,纤维变细且头部呈锥形;机械剥蚀为烧蚀气流冲刷及热应力作用下材料表面的颗粒状或块状剥落。从图6可以看出,烧蚀面中心的最高温度随着催化剂含量的升高而降低,并低于炭升华温度,说明氧化为热化学侵蚀的主要形式。

图 6 不同LaCl3含量下材料烧蚀面中心的温度,1和2分别指热处理温度1 800 ℃与2 250 ℃Fig. 6 Temperatures of ablation center for the composites prepared at different LaCl3 contents; the superscripts 1 and 2 denote the treatment temperatures at 1 800 and 2 250℃, respectively.

基于烧蚀和氧化面的物相组成(图3),添加稀土镧制备的材料主要发生如下氧化反应:

C (s)+O2(g)=CO2(g)

(2)

C (s)+0.5O2(g)=CO (g)

(3)

C (s)+H2O (g)=CO (g)+H2(g)

(4)

2LaC2(s)+3.5O2(g)=La2O3(s)+4CO (g)

(5)

2LaC2(s)+5.5O2(g)=La2O3(s)+4CO2(g)

(6)

根据文献[16]所列的热力学数据,计算得到上述反应吉布斯自由能与温度的关系见图7。可以看出,LaC2氧化生成La2O3的自由能远低于C氧化形成CO或CO2的自由能,意味着材料表层的LaC2在氧化气氛中将消耗部分氧而优先生成La2O3层,延缓了材料的氧化及含氧物质沿纤维/基体界面的扩散,使界面孔隙相对未添加催化剂时减小,加之NFC和丝状结构La2O3有增强材料表层及提高基体抗机械剥蚀能力的作用,因而材料的抗烧蚀性能提升。由反应(5)和(6)可知,LaC2氧化生成La2O3时,反应式中固相质量不变,说明材料抗氧化性能的提升主要源于丝状和颗粒状La2O3表面层减弱了氧沿界面的扩散与侵蚀。

烧蚀过程中,La2O3表面层不仅可以减缓材料的氧化,而且具有一定的隔热效果[17],阻碍热量从材料表面向内部传递。此外,La2O3颗粒呈层片状结构,其被烧蚀气流冲刷飞溅出材料表面,从而具有与Cu相似的“发汗冷却”作用,这可能是高催化剂含量下烧蚀面温度较低的原因。由于氧化速率与温度呈正向关系,烧蚀面及次表面温度降低有利于减弱材料的氧化,提升抗烧蚀性能。对比图1a和4可知,添加催化剂后材料烧蚀率的降低幅度小于氧化失重率,这归因于La2O3及基体在烧蚀气流冲刷下产生的机械剥蚀。

4 结论

随着催化剂LaCl3含量由0升高至15 wt%,材料的烧蚀率和氧化失重率先减小后增大。添加催化剂明显改善了材料的抗烧蚀氧化性能,质量和线烧蚀率较未添加时分别降低7.6%~15.2%和10.7%~20.0%,氧化4.5 h的失重率减少17.7%~38.5%。在高温氧化环境中,LaC2优先氧化形成丝状和颗粒状La2O3表面层是材料抗烧蚀氧化性能提升的重要原因;原位生长的NFC增强了基体抗剥蚀能力,有利于材料耐烧蚀性能的提升。

热处理温度由1 800 ℃提高至2 250 ℃时,材料的抗烧蚀氧化性能升高,质量与线烧蚀率分别降低8.5%~11.6%和9.6%~13.8%;继续升高处理温度至2 500 ℃,则抗烧蚀性能降低。催化剂含量6 wt%和10 wt%下材料性能较高,2 250 ℃处理后质量与线烧蚀率为6.1 mg/s和23.0 μm/s,含量10 wt%下氧化4.5 h的失重率约23.7%。含量超过10 wt%后,基体中较厚的ISO结构PyC导致材料的抗烧蚀氧化性能降低。