输电线路混杂纤维复合材料高温拉伸强度预测

徐志伟 余于仿 丁旭东 李若谷 陆桂来

(1.南京邮电大学通达学院,江苏 扬州,225127;2.常州机电职业技术学院,江苏 常州,213164; 3.中国能源建设集团南京线路器材有限公司,江苏 南京,210037)

v

1 试验部分

1.1 主要原料

碳纤维,T700,日本东丽株式会社;高强度玻璃纤维,南京玻璃纤维研究设计院;玻璃纤维编织带,山东鲁发碳纤维复合材料有限公司;改性环氧树脂,中国能建集团装备有限公司。

1.2 混杂纤维复合材料的制备

混杂纤维复合材料采用连续拉挤工艺,最外层为两条玻璃纤维编织带,中间部分的玻璃纤维/碳纤维比例根据力学性能要求合理配比。纤维放置在纱架上,单向集束,经过浸胶槽浸渍树脂胶液,由具有三段式加热功能的钢制模具进行固化,然后通过两段式加热功能的固化炉进行后固化成型,最终由收卷机进行收卷。其中,模具一~三区温度分别为150~190 ℃,160~200 ℃,200~230 ℃;后固化一区、二区温度分别为160~200 ℃,200~230 ℃。

2 高温拉伸试验

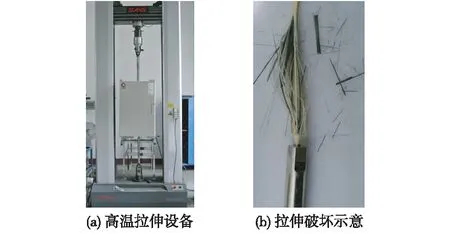

试验在上海电缆研究所200 kN高低温材料试验机上进行,拉伸速度为2 mm/min,截取复合材料试样,保证有效拉伸长度为525 mm。将试样置于120 ℃的烘箱内静置400 h,然后在高温试验机的试验箱内静置1 h后在高温下测试拉伸强度(5组试样)如图1所示。

图1 芯棒高温拉伸强度试验示意

从图1(b)可以看出,最外层的玻璃纤维和玻璃纤维编织带未全部断裂,说明这部分材料尚未达到强度极限。内层的碳纤维全部发生断裂,表明碳纤维承担了较多的载荷。这是由于混杂纤维复合材料的力学性能依靠纤维和树脂之间的紧密结合作用来实现,当复合材料长期处于120 ℃时,树脂发生软化,强度下降,与纤维的结合力减少,载荷位移传递到碳纤维/玻璃纤维/玻璃纤维编织带上,使得碳纤维承担的载荷大于玻璃纤维/玻璃纤维编织带[2]。

5个试件高温拉伸强度实测值分别为2 561,2 549,2 539,2 436,2 565 MPa,平均值为2 530 MPa。试验中还发现,试样在断裂破坏瞬间,发出巨响,出现树脂粉末烟雾。但是,试样断裂前没有明显迹象,也没有明显的屈服极限。这是由于拉力载荷方向与树脂中的玻璃纤维/碳纤维排布方向相同,随着载荷的不断增大,纤维发生断裂,强度较小的树脂也随之断裂。

3 拉伸破坏有限元分析

下面采用有限元软件ANSYS进行仿真,建立4相(碳纤维、玻璃纤维、玻璃纤维编织带、树脂)复合材料力学模型[3],将直径仅有几微米的碳纤维/玻璃纤维丝合并为直径较大的纤维线束模型,模型最外层包覆玻璃纤维编织带。

将复合材料的4相结构均采用映射划分,从而保持了单元形状的一致,划分网格后的模型如图2所示。

图2 复合材料有限元网格模型

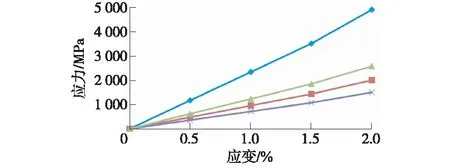

120 ℃长期高温下,纤维的初始应力可以忽略,同时树脂基体发生“软化”,不考虑树脂自身强度的影响。在复合材料模型端部表面施加拉力直至复合材料发生破坏断裂,计算得出的复合材料及纤维的应力-应变曲线如图3所示。

图3 复合材料的应力-应变关系

从图3可以看出,随着载荷的增加,碳纤维一旦断裂失效,剩余的纤维和树脂不能承受如此大的应力,随即发生断裂。当复合材料应力增加到2 498 MPa时,复合材料断裂,发生拉伸破坏。此时,碳纤维的应力达到破坏极限值4 920 MPa,而玻璃纤维的应力为2 014 MPa,玻璃纤维编织带的应力为1 512 MPa,均未达到破坏值。

(四)以滚动计划为核心的作业许可管理。储运作业具有需敏捷管理的特点,敏捷管理的核心就是要根据现有资源,排定应对计划变动的需求池。以天为最小单位的滚动执行计划,是易于实践的敏捷计划管理实践之一。在实际运用中,采取了三天滚动计划的管理方法,要求变动的计划申请除限定范围的紧急需求外,均安排在三天后进行;稳定了正常的作业安排,也使得工作所需的资源准备更加充分。

4 高温拉伸强度预测

为了迅速定量计算混杂纤维的高温拉伸强度,在拉伸破坏有限元分析的基础上,探索建立了高温拉伸强度预测模型。

4.1 预测模型

由拉伸破坏有限元分析结果可以看出,碳纤维、玻璃纤维、玻璃纤维编织带对复合材料拉伸强度最大值的影响不同,复合材料破坏时承受的最大载荷表示为:

(1)

式(1)中,F为试样破坏时承受的最大载荷,n1为碳纤维根数,Tex1为碳纤维线密度,ρ1为碳纤维体密度,σ1为碳纤维拉伸强度极限值;n2为玻璃纤维根数,Tex2为玻璃纤维线密度,ρ2为玻璃纤维体密度,σ2为玻璃纤维应力;n3为玻璃纤维编织带根数,Tex3为玻璃纤维编织带线密度,ρ3为玻璃纤维编织带体密度,σ3为玻璃纤维编织带应力。

拉伸强度的表达式为:

σ=F/S

(2)

式(2)中,σ为拉伸强度;S为试样的截面积。

混杂纤维复合材料的拉伸强度预测模型表示为:

(3)

式(3)中,d为混杂纤维复合材料直径。

4.2 预测模型计算结果与分析

将复合材料的纤维参数代入预测模型进行计算,并将预测值与5个同一种纤维配比复合材料试样拉伸试验值进行对比,其结果表明,拉伸强度预测值的最大相对误差为2.68%,说明模型精度较高。进而,将不同纤维配比复合材料数据代入该预测模型进行计算,并将预测值与拉伸实测值进行对比,其结果如表1所示。

表1 复合材料拉伸强度实测值与预测值对比

从表1可以看出,复合材料高温拉伸强度预测值的相对误差为1.26%~7.92%,表明所建预测模型精度较高。

5 结论

a) 对混杂纤维复合材料进行了高温拉伸强度试验,结果表明:最外层的玻璃纤维和玻璃纤维编织带未全部断裂,说明这部分材料尚未达到强度极限。内层的碳纤维全部发生断裂,表明碳纤维承担了较多的载荷。

b) 有限元分析结果说明,随着载荷的增加,碳纤维首先断裂失效,剩余的纤维和树脂相继发生断裂,继而计算得出了碳纤维、玻璃纤维、玻璃纤维编织带对复合材料高温拉伸强度定量影响程度。

c) 建立了混杂纤维复合材料高温拉伸强度预测模型,预测值与试验结果较好吻合,精度达92%以上。