基于自动送料的嵌件端子注塑模设计

朱集锦

(广东科技学院机电工程系,广东 东莞,523083)

相比于普通注射成型而言[1],精密注射成型的尺寸精度要求较严格,综述国内外众多学者的关注,HIGASHI 等[2]研制了一种使用激光辅助的制造注塑模具,该模具结合了成型技术及嵌件烧结,不仅可以缩短生产周期,从而降低成本,还可以不断提高制品的成型精度及嵌件弥合的一些条件。肖国华等[3]也对相关典型模具结构做了相关研究。但是对于自动送料嵌件端子注塑模设计方面的研究相对较少。下面以嵌件端子为研究对象,对注塑模设计要求、设计标准、设计方法、流程及关键技术进行了分析,对自动送料嵌件端子注塑模设计过程中的塑件制品结构、注塑模具结构、推出系统和自动送料系统、侧向抽芯结构、模具工作过程及注意事项进行了分析,为后续开发更高精度和效率的嵌件端子注塑模具提供参考。

1 自动送料嵌件端子注塑模设计实例

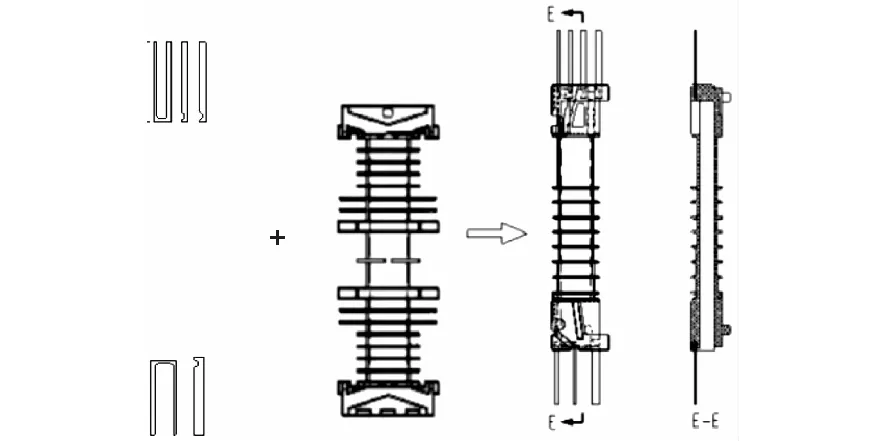

以某变压器自动送料嵌件端子注塑模为研究对象,对其进行设计和分析。变压器主体成品由5个嵌件(一端3个,另一端2个)和塑件共同组成,如图1所示。其中,塑件制品的材料为丙烯腈-丁二烯-苯乙烯共聚物。传统的塑件制品一般是直接成型塑件,然后再将成型好的塑件与嵌件端子通过螺钉联结。但由于嵌件端子一般较小且薄,在放入注塑模型腔内的过程中定位较为不可靠且速度较慢,从而对模具的生产效率产生较大影响。

图1 变压器主体成品结构(单位:mm)

在注射生产过程中嵌件端子在辅助连接片的作用下串连在一起,并且能实现自动进出的功能,如图2所示。

图2 变压器主体在注射成型过程中采用的辅助连接片(单位:mm)

虽然通过这样的方式可以实现自动化,但是对于定位两边嵌件端子,实现每一次注射后都能自动推出,实现自动进出嵌件端子等均是注塑模具设计的重点和难点。注塑塑件制品另一重要特点是高精度,在变压器主体的塑件外围一般用非常细的铜线来缠绕,如果塑件制品的精度达不到规定的要求,这样会导致缠绕的铜线圈数可能与目标值不一致,在这样的情况下,势必会对电压输出功率产生一定的影响。如果保证缠绕的铜线圈数相同,但其长度就会不等,从而导致电阻大小发生改变。

2 注塑模具结构分析

2.1 模具结构

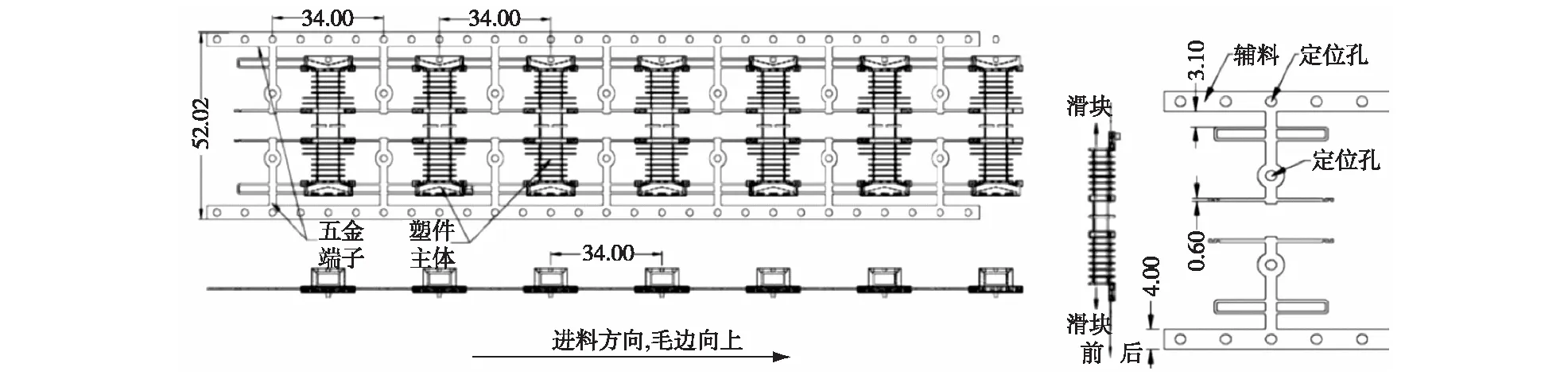

设计的注塑模具是常用的双推板非标准模架,具体尺寸为250 mm×350 mm,自动送料的嵌件端子注塑模结构如图3所示。

2.2 自动送料系统和推出系统设计

自动送料嵌件端子注塑模具的辅助连接片和嵌件端子均采用气缸自动送料和双推板结构。在双推板的作用下同时推动塑件和嵌件端子的推杆,在推出距离为6 mm后,保持塑件的推杆停止不动,而让推板继续推动嵌件端子前进,通过这样的方式为接下来的嵌件端子自动送料和塑件自动移动做准备,从而避免了塑件推杆对塑件移动阻碍。嵌件端子的定位零件为定位销32,为了保证在送料过程中定位销32能实现后缩,要求弹簧31的弹性系数较小。送料销16和导向板2在送料过程中起导向的作用,而导向板14是个半成品的导向槽,在送料过程中导向板14将嵌件端子和塑件向上推到距离为20 mm的位置,使送料销16移动到端子定位孔(见图2)的位置,并插入定位孔内,接着推料块15在气缸17带动下进行移动,从而实现自动送料。

设计的自动送料嵌件端子注塑件不仅具有精度高、无脱模斜度,而且还具有成型零件全部采用镶拼结构、易于排气及模具的制造和维修容易等特点。

图3 变压器主体自动送料注塑模结构 (单位:mm) 1—面板;2—导向板;3—定模板;4—定模分流道镶件;5—脱料板镶件;6—定模镶件;7,8,9—定模小镶件;10—拉料杆;11—动模小镶件;12—动模镶件;13—导向板推杆;14—导向板;15—推料块;16—送料销;17—气缸;18—底板;19—气缸底座;20—气缸固定块;21—推杆固定板;22—推管底板;23—连接柱;24—推杆固定板;25—推杆底板;26—动模垫板;27—动模小镶件;28—弹簧;29—导柱;30—导套;31—弹簧;32—定位销;33—限位钉;34—定位圈;35—浇口套;36—尼龙塞;37—小拉杆;38—复位杆;39—方铁;40—推管;41—端子定位销;42—推杆;43—支撑柱;44—挡块;45—动模小镶件;46—侧型芯;47—滑块;48—锁紧块;49—定模小镶件;50—斜导柱;51—压块;52—脱料板

2.3 侧向抽芯结构

在塑件中心,为了便于变压器铁芯的装配,设计一方形不通的孔,该方孔在脱模时根据塑件在模具中的排位情况必须对其进行侧向抽芯。注塑模具采用斜导柱加滑块的侧向抽芯结构,在锁紧块48作用下锁紧。由于滑块抽芯距离较大,因此斜导柱倾斜角在设计过程中选用超常规的28°。

3 模具的工作过程

熔融的熔体通过点浇口进入模具型腔,从而完成整个注射成型,模具的工作过程:在注塑机作用下将模具打开,模具在拉料杆10和尼龙塞36的共同作用下从分型面Ⅰ处打开,在模具打开的过程中,在拉料杆10的拉力作用下流道凝料和塑件分离,分型面Ⅰ的开模距离由小拉杆37控制,其值为100 mm。完成这一过程以后,在分型面Ⅱ处将模具打开,流道凝料在脱料板52的作用下推出模具,从而实现自动脱料,此处开模距离由限位钉33控制,其值为10 mm。最后从分型面Ⅲ处将模具打开,在模具打开以后,定模型芯脱离塑件,同时滑块47在斜导柱50作用下进行侧向抽芯,在完成侧向抽芯和开模行程后,在推杆底板25作用下注塑机顶杆推动第一组推板A1,A2,第二组推板A3,A4和第一组推板在弹簧28的作用下同时运动,在推管40的作用下推动端子运动,而塑件则在推杆42的作用下将成型塑件推离动模型腔。在两组推板共同作用下,成型塑件运动6 mm后,在挡块44的阻碍作用下第二组推板停止运动,而推管40在第一组推板的带动下继续前进,并在前进过程中推动塑件运动20 mm后停止。在完成上述过程以后,送料销16前端已进入辅助连接片的圆孔内,然后启动气缸,在气缸的作用力下,将送料销16、推料块15及成型塑件三者一起拉出模具,同时辅助连接片及两边的端子在拉力作用被自动拉进模具。辅助连接片及端子可以通过调整气缸的拉动距离从而准确进入模具型腔。二组推板在注塑机顶杆的作用下被拉回复位,实现模具合拢,滑块47在斜导柱50推动下复位,通过这样的一个行程完成整个模具工作过程,然后模具再进行下一次注射成型。

4 注意事项

1) 模具不能采用液压缸而只能采用气缸。其原因为:一方面液压缸一般会漏油,容易对塑件制品产生污染;另一方面模具需要的拉料力较小,气缸产生的力完全可以满足要求。

2) 在设计过程中,气缸行程必须与端子辅助连接片中定位孔孔距(8.5 mm)的16倍相等。

3) 塑件在成型后对其顶出距离、送料销16至导向板14的距离及端子厚度都有严格要求,其值必须分别控制为20.00,19.90,0.30 mm,这样送料销16在塑件顶出时可以插入端子辅助连接片的定位孔中,保证送料销16不受轴向压力而弯曲。

4) 通过自动切除机将嵌件端子辅助连接片切除,简单方便。

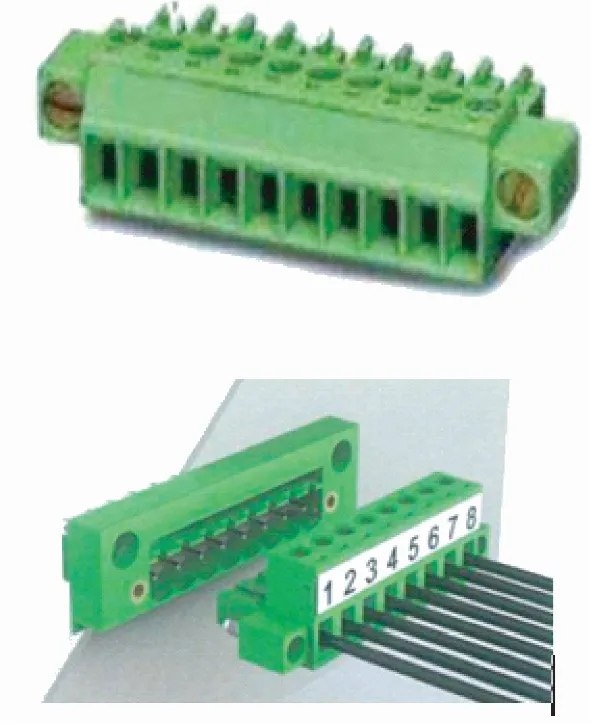

5 实际生产的塑料产品

根据注塑模具在设计过程中所积累的一些设计参数,在生产塑件产品的时候可以根据实际生产过程中注塑模具需要的一些技术进行调整,最后得到的塑料产品基本都合格,在大批量生产的过程中,生产的塑件产品表面较光洁,塑料产品质量合格,工艺程序较稳定。产品图如图4所示。

图4 嵌件端子注塑件产品示意

6 结论

a) 以某变压器自动送料嵌件端子注塑模为研究对象,对注塑模设计要求、设计标准、设计方法、流程、关键技术进行分析,同时对自动送料嵌件端子注塑模设计过程中的塑件制品的结构、注塑模具结构、推出系统和自动送料系统、侧向抽芯结构、模具工作过程及注意事项进行了研究。

b) 设计的自动送料嵌件端子注塑模具用气缸送料,嵌件端子由辅助连接片串联而成,模具生产的塑件具有精度高、无脱模斜度、成型零件全部采用镶拼结构、生产率高、经济效益好、易于排气及模具的制造和维修容易等特点。自投产以来,模具动作稳定,塑件质量好且符合客户及相关标准要求。