超声振动辅助磨削马氏体不锈钢表面粗糙度研究

高绍武, 杨长勇,2, 徐九华, 傅玉灿, 丁文锋, 苏宏华, 苏 浩

(1. 南京航空航天大学 机电学院,南京 210016; 2. 先进数控技术江苏省高校重点建设实验室,南京 211167)

磨削加工可获得较好的几何精度及表面质量,广泛作为零件的最终精加工工艺应用于工业生产中[1]。伴随零件的集成化、复杂化,曲面铣磨、小孔磨削、窄槽磨削等工艺被越来越多地采用。然而,在上述磨削工艺中,受限于砂轮直径及砂轮转速,磨削速度较低,一般不高于5 m/s。针对强韧性难加工材料而言,在较低磨削速度下,材料去除率低,且磨削表面粗糙度不易改善[2]。在磨削加工后,需进行研磨或抛光,以改善磨削表面质量,降低了加工效率,增加了生产成本。

轴向超声振动辅助磨削(Axial Ultrasonic Aided Grinding,AUAG)是将轴向超声振动应用于传统磨削加工中所形成的一种新型复合加工方法[3]。相较于传统磨削而言,轴向超声振动辅助磨削可降低磨削力,改善磨削表面质量,提高磨削加工效率,已广泛应用于硬脆材料的精密加工中[4-6]。

近年来,伴随着超声振动辅助磨削研究的日益深入,轴向超声振动辅助磨削亦逐渐展示出其在强韧性材料加工领域的优势。Nik等[7]在磨削速度25 m/s,振动频率20 kHz的条件下,对TC4开展轴向超声振动辅助磨削试验,结果表明,附加轴向超声振动后,磨削表面粗糙度值减小了10%。Chen等[8-9]对45钢进行轴向超声振动辅助磨削试验(20 kHz,6 μm),表面粗糙度改善(或数值降低)了20%。Wang等[10]对TC4开展轴向超声辅助磨削试验,得出轴向超声振动可降低磨削力及表面粗糙度值,其中磨削力降低近30%,此外,增大超声振幅及频率可进一步降低磨削力及表面粗糙度值。

然而,上述研究均是在常规磨削速度下开展,并未涉及较低磨削速度下(1~5 m/s)轴向超声振动对磨削表面粗糙度的影响规律。此外,目前针对轴向超声振动对磨削表面粗糙度影响效果的解释仍停留于定性层面,缺乏定量的分析。对此,本文对轴向超声辅助磨削表面创成进行理论分析,建立超声振动辅助磨削参数对磨削表面残留高度影响的理论模型,并在磨削速度1~5 m/s条件下,针对典型强韧性难加工材料9Cr18马氏体不锈钢开展轴向超声振动辅助磨削试验,探索轴向超声振动对磨削表面粗糙度的影响规律,进而论证轴向超声振动辅助磨削在强韧性难加工材料高效铣磨、小孔精密磨削等工艺中的应用潜力。

1 磨削表面创成分析

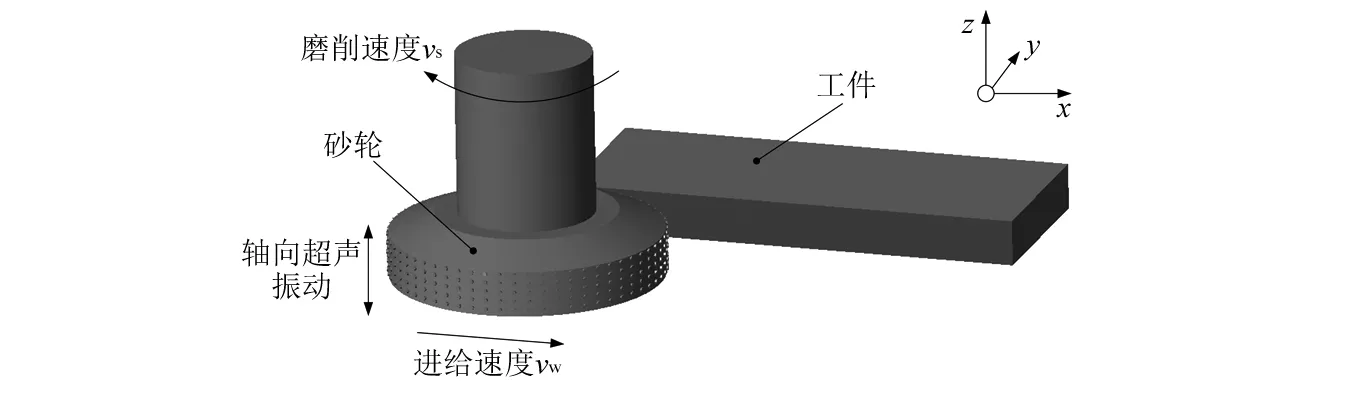

轴向超声振动辅助磨削原理如图1所示。砂轮高速旋转的同时,沿轴向超声振动,其中,振动频率为f,振幅为A,则振动方程可表示为

z=Asin(2πft)

(1)

式中:z为轴向振动的位移;t为时间。对振动方程求一阶导数,得到振动速度vu的表达式

vu=2πAfcos(2πft)

(2)

图1 轴向超声振动辅助磨削原理图Fig.1 Schematic illustration of AUAG

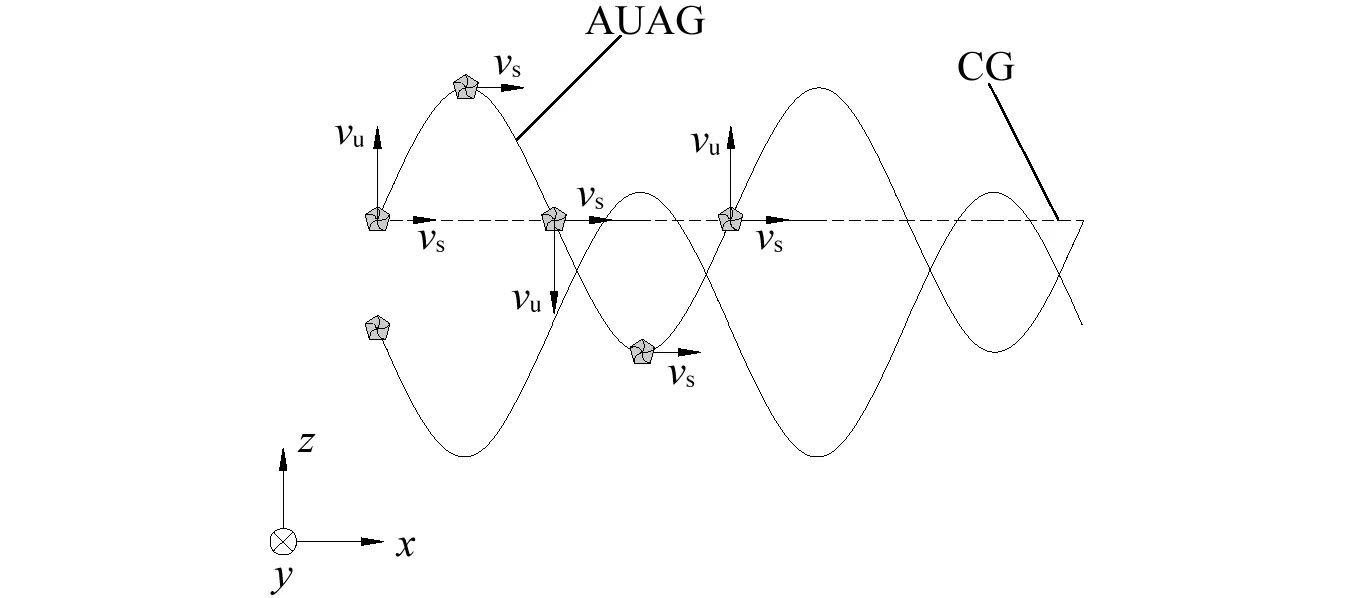

当磨削深度远小于磨削弧长时,可将单颗磨粒一次切削的路程简化至二维平面内(XOZ平面)进行分析。轴向超声振动辅助磨削和普通磨削中,单颗磨粒切削轨迹在工件表面(即XOZ平面)的投影如图2所示。可以看出,轴向超声振动在原有的磨削速度vs上附加了垂直于vs方向的速度分量vu,使得普通磨削中平行的切削轨迹发生干涉。

图2 单颗磨粒切削轨迹Fig.2 Cutting trace of single grit

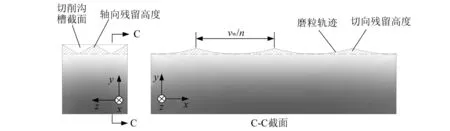

普通磨削中,砂轮表面众多磨刃对工件表面进行切削,形成无数细微的沟槽,所形成的表面如图3所示。相邻沟槽之间的残留材料以轴向残留高度进行表征,其数值与砂轮表面的磨粒分布状态即磨削参数有关;同一颗磨刃连续两次切削所残留的材料以切向残留高度进行表征,其数值取决于磨削参数。表面粗糙度即是用于评价磨削表面沟槽深度和残留高度分布的指标。在轴向超声辅助磨削中,磨粒切削轨迹的干涉有助于去除普通磨削中所无法去除的残留材料,降低轴向及切向残留高度,改善磨削表面粗糙度。

图3 普通磨削中表面粗糙度构成Fig.3 Composition of ground surface roughness in CG

为定量表征轴向超声振动对磨削表面粗糙度的影响,需对超声振动辅助磨削中的残留高度进行定量分析。在XOZ平面上,轴向超声辅助磨削中单颗磨粒的切削轨迹方程可表示为

(3)

单颗磨粒切削轨迹呈正弦曲线,其波长可表示为

(4)

将上述正弦波形的切削轨迹简化为三角波形进行分析[11],如图4所示,同时将磨粒切削沟槽截面近似看作三角形[12]。假设磨粒切削轨迹均匀分布于磨削表面,则可认为相邻切削轨迹之间距离相同,记为2l。图5为轴向残留高度分析示意图。对于普通磨削而言,沟槽锥角为2θ,轴向残留高度h可表示为

(5)

图4 单颗磨粒切削轨迹简化Fig.4 Simplification of cutting trace of single grit in AUAG

图5 轴向残留高度分析示意图Fig.5 Schematic illustration of remained height

对于轴向超声辅助磨削而言,由于轴向超声振动的影响,横截面与切削轨迹并不垂直,夹角记为α,则单颗磨粒切削沟槽在B-B截面上的锥角θu满足

(6)

因此,轴向超声辅助磨削中,超声振动对磨削表面粗糙度的影响可转化为磨粒切削沟槽锥角的增大。轴向残留高度hu可表述为

hu=h·sinα

(7)

结合图4可知,夹角α满足

(8)

结合式(7)、(8)可得

(9)

可以看出,由于轴向超声振动的存在,使得轴向残留高度降低,有助于改善磨削表面粗糙度,且增大磨削速度,改善效果弱化。

2 试验条件与方法

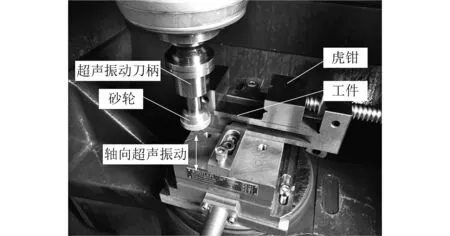

本试验在DMG Ultrasonic 20 Linear超声辅助加工中心上开展,机床主轴最高转速可达42 000 r/min,轴向超声振动频率20~30.4 kHz,试验平台如图6所示。工件材料为9Cr18马氏体不锈钢,材料成分为(wt/%):0.90C;0.80Si;0.80Mn;0.03S;0.035P;17Cr;0.60Ni;0.75Mo;Fe余量。经淬火及低温回火后,硬度达HRC56~58。磨削试样尺寸为50 mm×20 mm×5 mm。采用直径30 mm的有序排布钎焊CBN杯形砂轮进行磨削试验,磨粒粒径为150~160 μm,排布方式为45°斜排,相邻两排磨粒周向间距1.2 mm。为改善砂轮的径向跳动及磨粒等高性,磨削试验前采用高精度金刚石砂轮对其进行整形,再采用180#绿色碳化硅油石进行修锐。修锐后的砂轮表面形貌如图7所示。

图6 磨削试验平台Fig.6 Grinding experimental setup

图7 修整后砂轮表面形貌Fig.7 Grinding wheel after dressing and sharpening

试验中,分别对磨削速度、进给速度及磨削深度开展单因素试验,磨削参数的选取见表1。试验过程中,砂轮一次磨削,前半段采用轴向超声振动磨削(AUAG),后半段采用普通磨削(CG),得到磨削表面,如图8所示。超声振动频率为20 600 kHz,振幅3 μm。磨削液采用浓度5%的水基乳化液(Castrol 9954)。

表1 磨削参数Tab.1 Grinding parameters

图8 磨削表面示意图Fig.8 Schematic diagram of ground surface

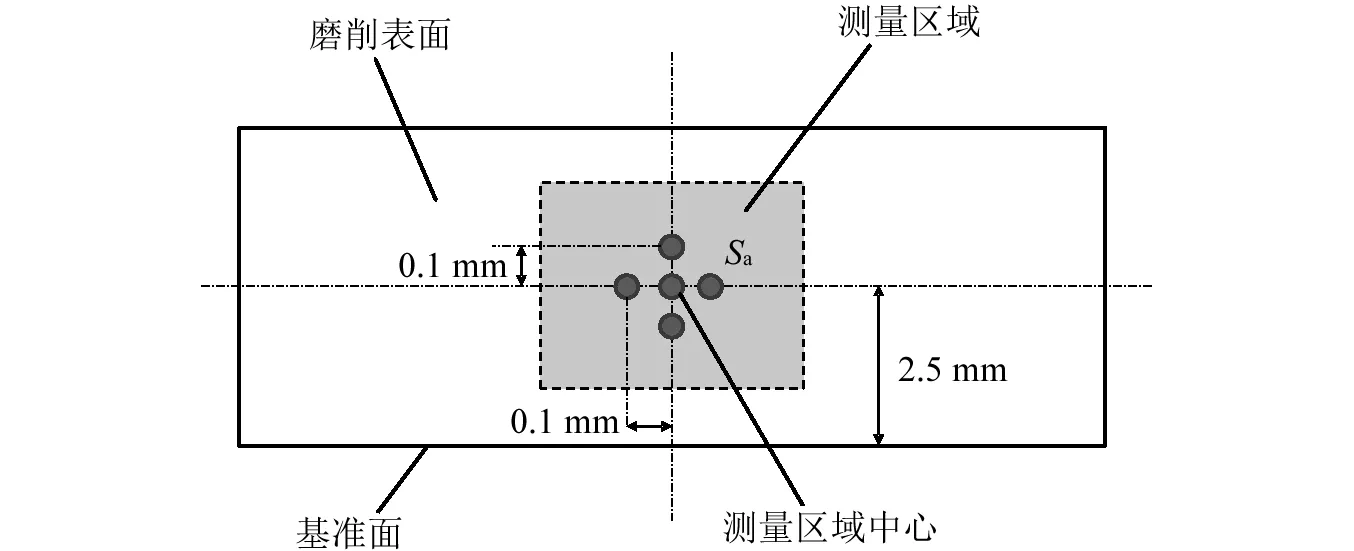

为消除待磨削表面原有状态的影响,每组磨削参数均重复试验五次,取第五次磨削结果进行测量。采用Sensofar 3D光学轮廓仪,对磨削表面形貌进行观测,可得到测量区域内各点的高度信息,进而得出测量区域的面粗糙度值Sa,同时高度信息重构所得三维形貌如图9所示。相较于传统的线粗糙度,面粗糙度可更加全面的评价磨削表面高度分布,降低了测量过程中的随机性误差。本试验中面粗糙度采样面积为3.51 mm×2.64 mm,采样点间隔2.58 μm。为保证各磨削参数下,表面粗糙度的测量结果均由砂轮上相同磨粒磨削所得,按图10所示进行测量。以工件的下表面作为测量基准面,向上偏移2.5 mm测量第一个位置,在该位置上下左右各偏移0.1 mm进行测量,共测量5个位置,取平均值作为最终值。

图9 磨削表面三维形貌Fig.9 3-D topography of ground surface

图10 表面粗糙度测量示意图Fig.10 Surface roughness measure of ground surface

3 分析讨论

3.1 磨削速度的影响

采用表面粗糙度值降低百分比来对轴向超声振动辅助磨削效果进行度量,即

R%=(SaCG-SaAUAG)/SaCG

(1)

式中:SaCG为普通磨削后的面粗糙度值,SaAUAG为相同磨削用量下的轴向超声振动辅助磨削后的面粗糙度值。

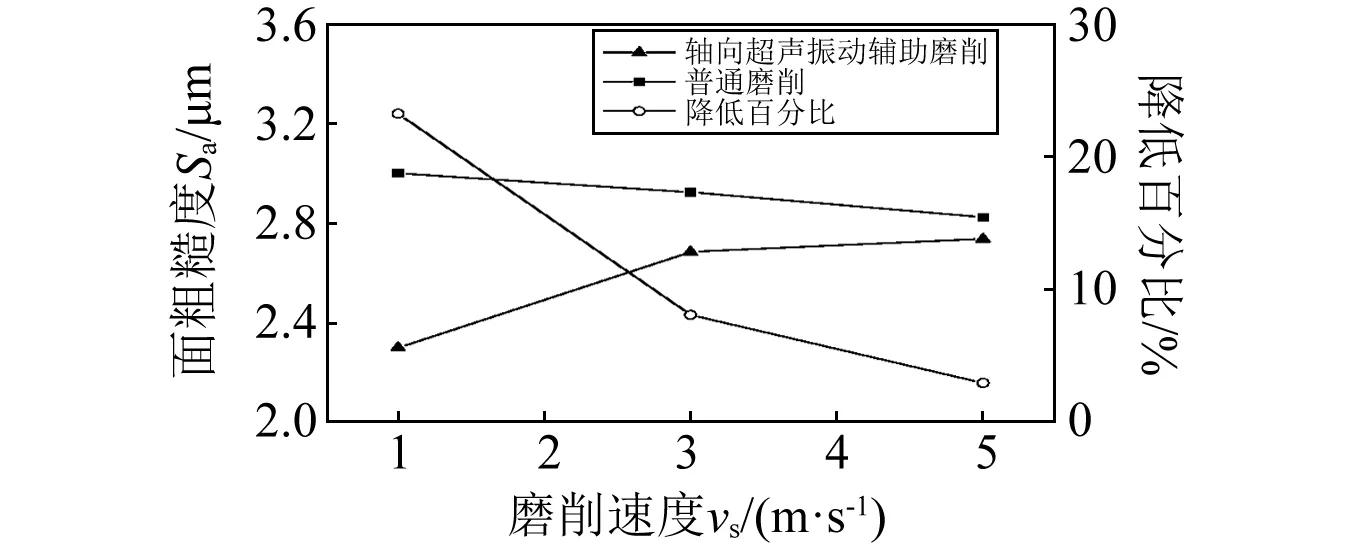

在磨削速比vs/vw=600,磨削深度ap=5 μm条件下,磨削速度对表面粗糙度的影响如图11所示。从图中可以看出,当磨削速度从1 m/s增大至5 m/s时,普通磨削后的面粗糙度SaCG从3.00 μm降低至2.82 μm;轴向超声振动辅助磨削后的面粗糙度SaAUAG从2.30 μm增大至2.74 μm。相同磨削参数下,轴向超声振动辅助磨削的表面粗糙度值低于普通磨削。因此,轴向超声振动可降低磨削表面粗糙度值。同时还可以看出,磨削速度对超声振动效果具有弱化作用,当磨削速度从1 m/s增大至5 m/s时,表面粗糙度值降低百分比从23.20%降低至3.05%。上述试验结果与理论分析结果相吻合。

图11 磨削速度对表面粗糙度的影响Fig.11 Influence of grinding speed on ground surface roughness

面粗糙度是对磨削表面三维形貌的评价指标,而对于三维形貌而言,轴向超声辅助磨削中相邻切削轨迹的干涉作用对磨削表面粗糙度亦存在重要影响。图12所示为磨削速度vs=3 m/s条件下,普通磨削和轴向超声辅助磨削的表面三维形貌图。从图中可以看出,轴向超声辅助磨削中单颗磨粒的切削轨迹干涉去除了一部分普通磨削中无法去除的工件材料,将普通磨削表面连续的耕犁隆起切割为断续,降低了轴向及切向的残留高度,进而有助于减小磨削表面粗糙度值。随着磨削速度的增大,轴向超声振动磨削中单颗磨粒切削轨迹波长增大,如图13所示。波长的增大弱化了切削轨迹的干涉作用,同时单颗磨粒切削路程的增加百分比减小,降低了轴向超声振动对表面粗糙度的改善效果。

图12 vs=3 m/s时的磨削表面形貌Fig.12 Ground surface topography under vs=3 m/s

图13 vs/vw=600,ap=5 μm下AUAG表面形貌Fig.13 AUAG surface topography under vs/vw=600, ap=5 μm

3.2 进给速度的影响

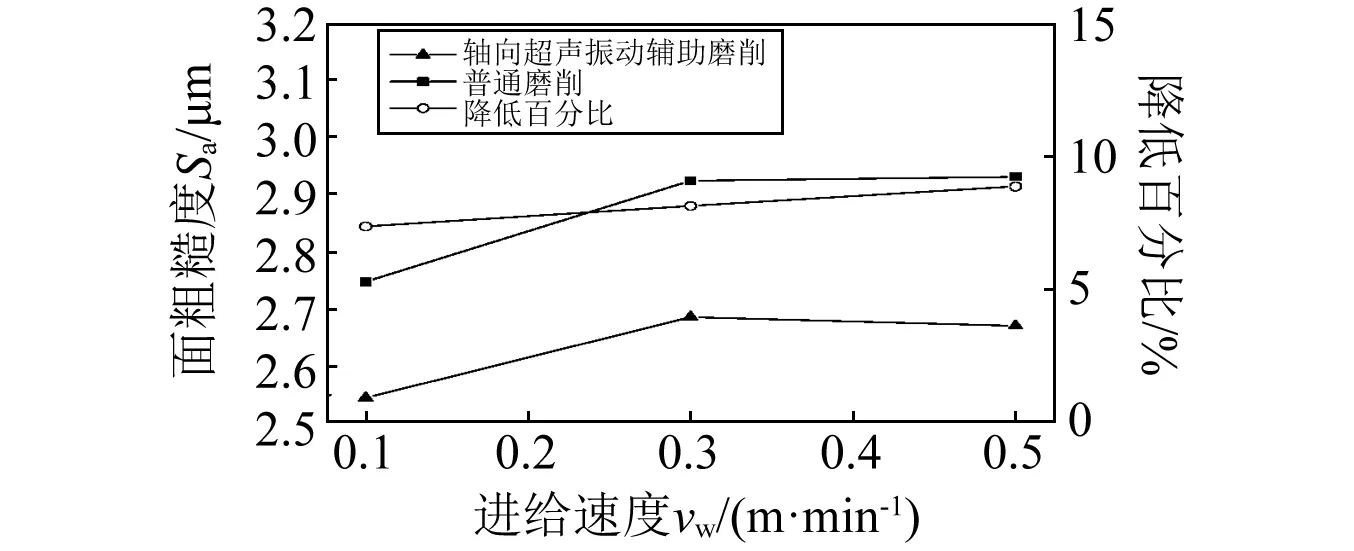

在磨削速度vs=3 m/s,磨削深度ap=5 μm条件下,进给速度对表面粗糙度的影响如图14所示。当进给速度从0.1 m/min增大至0.5 m/min,普通磨削后的面粗糙度SaCG从2.75 μm增大至2.93 μm,轴向超声振动辅助磨削后的面粗糙度SaAUAG从2.54 μm增大至2.67 μm,增幅较普通磨削小。同时可以看出,增大进给速度,超声振动效果略有增强,当进给速度从0.1 m/min增大至0.5 m/min,表面粗糙度改善百分比从7.37%增大至8.87%。

图14 进给速度对表面粗糙度的影响Fig.14 Influence of feed rate on ground surface roughness

在磨削速度及磨削深度不变的条件下,增大进给速度引起切向残留高度的增加,从而增大表面粗糙度值。在轴向超声振动辅助磨削中,超声振动抑制了切向残留高度的增大,进而起到减缓表面粗糙度值增大的作用。在大进给参数下,切向残留高度在表面粗糙度中所占的比重越大,超声振动的效果也越显著。

3.3 磨削深度的影响

在磨削速度vs=3 m/s,进给速度vw=0.3 m/min条件下,磨削深度对磨削表面粗糙度的影响如图15所示。当磨削深度从1 μm增大至10 μm,普通磨削后的面粗糙度SaCG从2.77 μm增大至3.00 μm,超声振动辅助磨削后的面粗糙度SaAUAG从2.46 μm增大至2.77 μm,增幅较普通磨削大。同时可以看出,磨削深度增大,超声振动对表面粗糙度的改善效果弱化,当磨削深度从1 μm增大至10 μm,表面粗糙度改善百分比从11.50%减小至7.69%。

图15 磨削深度对表面粗糙度的影响Fig.15 Influence of grinding depth on ground surface roughness

在磨削速度及进给速度不变的条件下,增大磨削深度,单颗磨粒切厚增大,切削沟槽两侧的耕犁隆起更高,即轴向残留高度增大,引起表面粗糙度值增加。超声振动有助于碾平部分耕犁隆起,改善表面粗糙度值。当磨削深度较小时,一次磨削并不能完全去除前一次磨削对磨削表面造成的影响,之前若干次磨削中超声的效果仍在最后一次磨削表面中有所体现,增大了表面粗糙度改善百分比。从图16(a)、16(b)的对比中亦可以看出,ap=1 μm的磨削表面,因轴向超声振动所引起的切削轨迹干涉明显多于ap=10 μm的磨削表面。

图16 vs=3 m/s,vw=0.3 m/min下AUAG表面形貌Fig.16 AUAG surface topography under vs=3 m/s,vw=0.3 m/min

4 结 论

对轴向超声振动辅助磨削表面创成进行了理论分析,并针对9Cr18马氏体不锈钢开展了轴向超声振动辅助磨削和普通磨削试验,对比不同磨削参数下的磨削表面粗糙度及表面形貌,得到如下结论:

(1)轴向超声振动可降低9Cr18马氏体不锈钢磨削表面的残留高度,进而改善磨削表面粗糙度,且其改善效果受磨削用量的影响。

(2)磨削速度对超声振动效果影响最大,随着磨削速度的增大,超声振动效果弱化;在磨削速比vs/vw=600,磨削深度ap=5 μm条件下,当磨削速度从1 m/s增大至5 m/s时,表面粗糙度值降低百分比从23.20%降低至3.05%。

(3)在磨削速度vs=3 m/s,磨削深度ap=5 μm条件下,当进给速度从0.1 m/min增大至0.5 m/min,超声振动效果略有增强,表面粗糙度改善百分比从7.37%增大至8.87%。

(4)磨削深度的增加会弱化超声振动效果;当磨削速度vs=3 m/s,进给速度vw=0.3 m/min时,磨削深度从1 μm增大至10 μm,表面粗糙度改善百分比从11.50%减小至7.69%。