典型压力容器用钢13 M n NiMoR的高温疲劳性能研究

孙战立 张 峥

(北京航空航天大学 北京 100191)

压力容器、发电锅炉等装备经常在石油化工、动力等行业使用,这些设备的正常运转对企业来说至关重要。但这些设备一般都要长期在高温下工作,工作过程中,除了承受静载荷之外,一般还要承受各种因素引起的交变载荷,如频繁的开、关机,快速较大范围的温度的波动以及强迫振动等。这些因素引起的交变载荷加在静载荷上,使设备很容易产生疲劳损伤。低周疲劳破坏,一直以来都是压力容器破坏的主要形式之一[1]。

而且随着工业的进步和发展,压力容器的工作环境日益复杂,使用温度也越来越高,这也对材料在高温下的抗疲劳问题,提出了极高的要求[2]。研究压力容器用钢在高温静载荷、交变载荷作用下的力学性能,不仅是压力容器结构和服役设计的基础,也是材料通过新的相关法规认可实现更深层次的工业应用的基本要求之一,更有助于开发典型压力容器用钢在高温下的使用潜力,为高温下的使用提供可靠地依据,为材料实现更深层次的工业应用打下基础,也提供了压力容器设计及选材不可或缺的基础数据。

本文选取典型的压力容器用钢13MnNiMoR,分别对其进行高温拉伸实验、高温低周疲劳实验,研究13MnNiMoR在短暂超过其最高设计许用温度后的高温拉伸性能及高温疲劳性能,分析温度对高温拉伸性能和疲劳性能的影响以及在高温下的失效风险,挖掘典型压力容器用钢在高温下的使用潜力,同时也根据实验结果,对JB 4732中相应的疲劳设计曲线是否适用于中高温进行分析,并对其在高温下的修正提供一定的意见或想法。

1 实验方案

试验所用材料13MnNiMoR是一种低合金高强钢,属中温中压锅炉和压力容器用钢,板厚31mm,钢板化学成分及含量符合标准,钢板轧制方向已标记。在GB 150—2011《压力容器》中,规定了13MnNiMoR在静载下的最高设计使用温度为400℃。在JB 4732—2005《钢制压力容器——分析设计标准》中,规定了在考虑交变载荷时13MnNiMoR的最高设计使用温度为375℃,要比静载荷下的许用温度低。13MnNiMoR的高温拉伸实验和高温疲劳实验主要在两个许用温度之间进行。

13MnNiMoR的原始金相组织见图1所示,为细晶结构,是典型的铁素体加回火贝氏体的混合组织,保留有部分贝氏体晶界。黑色点状和针状为渗碳体颗粒,分布越弥散,贝氏体强度越高[3]。黑色块状为夹杂,夹杂分布不均,并存在一定带状组织。

图1 13MnNiMoR原始金相组织

1.1 高温拉伸性能测试

实验目的是通过对13MnNiMoR在许用温度上限附近进行高温拉伸性能测试,获取13MnNiMoR高温力学性能,得到材料在不同温度下的应力应变曲线、抗拉强度、延伸率、断面收缩率。根据实验结果分析温度对13MnNiMoR的高温拉伸力学性能的影响,以进一步判断13MnNiMoR材料在高温下静力学性能变化情况及使用安全性。

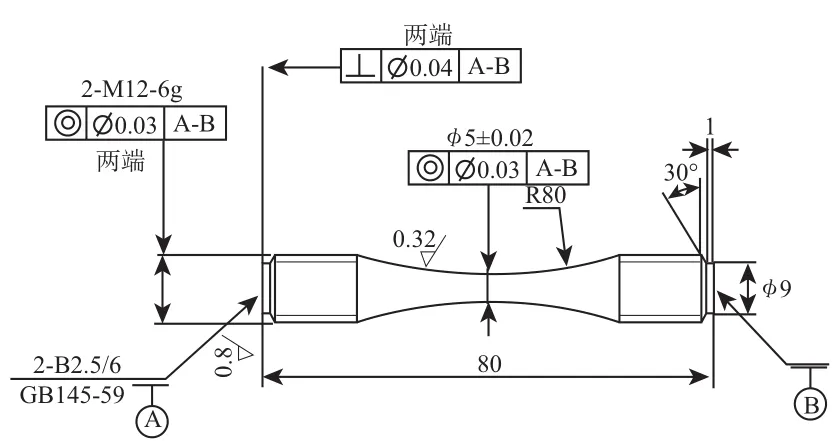

实验是在INSTRON 8801试验机上进行的,试验遵循中华人民共和国国家标准GB/T 228—2010《金属材料室温拉伸试验方法》和GB/T 4338—2006《金属高温拉伸试验方法》进行。试样尺寸如图2所示,从钢板上取样时试样长轴垂直于钢板的轧制方向。

图2 拉伸试样形状和尺寸

试验温度分别为375℃、400℃、425℃,每个温度下重复做3根试件,计9根。横梁位移速率控制在1mm/min。试样加温的升温速度为5~10℃/min ,无应力状态升温到设定温后,保温10min,直到炉内三个热电偶检测的温度均到设定温度后开始进行拉伸实验。由于在各个温度点下的恒温时间较短, 故未充分考虑蠕变的影响。

为尽量避免应力集中和表面粗糙度对试验结果产生影响,实验前对拉伸试样标距段采用5000#德国勇士砂纸进行了打磨抛光。

1.2 高温疲劳性能测试

本实验的目的是通过对13MnNiMoR在不同温度下的疲劳试验,获得13MnNiMoR在高温下的疲劳寿命、疲劳性能变化趋势,建立相应温度下的应力寿命曲线,通过比较不同温度下的应力寿命曲线变化趋势,分析温度对13MnNiMoR疲劳性能的影响规律,以进一步判断该种材料在高温交变载荷下的疲劳失效风险与使用安全性。

实验是在INSTRON 8801试验机上进行的,疲劳试样形状和尺寸根据GB/T 15248—2008《金属材料轴向等幅低循环疲劳试验方法》进行设计,实验过程也严格依照该标准进行,具体尺寸如图3所示,为减小应力集中和表面粗糙程度对试验结果离散性的影响,试件表面抛光。实验过程中通过立式三段式炉进行加热,炉内有上中下三个热电偶实时监测炉内温度,到温后保温10min再开始进行试验。

图3 疲劳试样的形状和尺寸

本文基于升降法开展13MnNiMoR高温下的低周疲劳性能测试,试验温度分别为375℃、400℃、425℃,每个温度组选四个不同应力水平进行测试。试验应力水平由高温拉伸试验决定,一般首先从相应温度下的屈服强度开始往上做,根据首根的实验结果进行调整,每个应力水平获得至少两个有效的疲劳寿命。

控制方式:应力控制下的低周疲劳试验更接近于工程实际中压力容器的使用情况。另外,当温度较高时,普通的引伸计不再适用,此时需要使用石英棒制成的高温引伸计,而且需要将引伸计引导到炉子以外。实际应变控制高温低周疲劳实验较为困难,尤其是对于大变形加速阶段。因此,在本文中,高温低周疲劳试验采用的是应力控制的控制方式。

应力比:压力容器用钢均为塑性非常好的高强度钢,在拉应力下,能发生较大的塑性变形而不被破坏,而且经常会发生棘轮效应和动态应变强化,而导致疲劳寿命异常。因此,试验中采用应力比为-1,进行拉压疲劳,可以在一定程度上避免棘轮效应和动态应变强化,得到的结果比较能代表此温度下的疲劳寿命,较为精确。而且,一般的低周疲劳实验,应力比为-1时,得到的疲劳极限值最小,因此,本文中采用应力比-1,也更能反映材料疲劳性能的极限值。

载荷波形:正弦波。加载频率:10Hz。

2 实验结果分析与讨论

2.1 高温拉伸性能测试结果分析与讨论

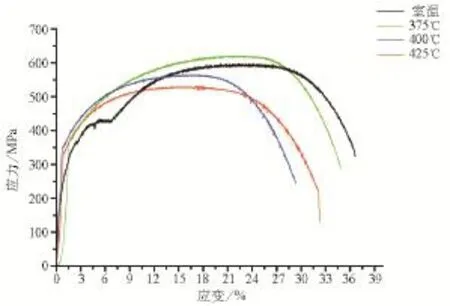

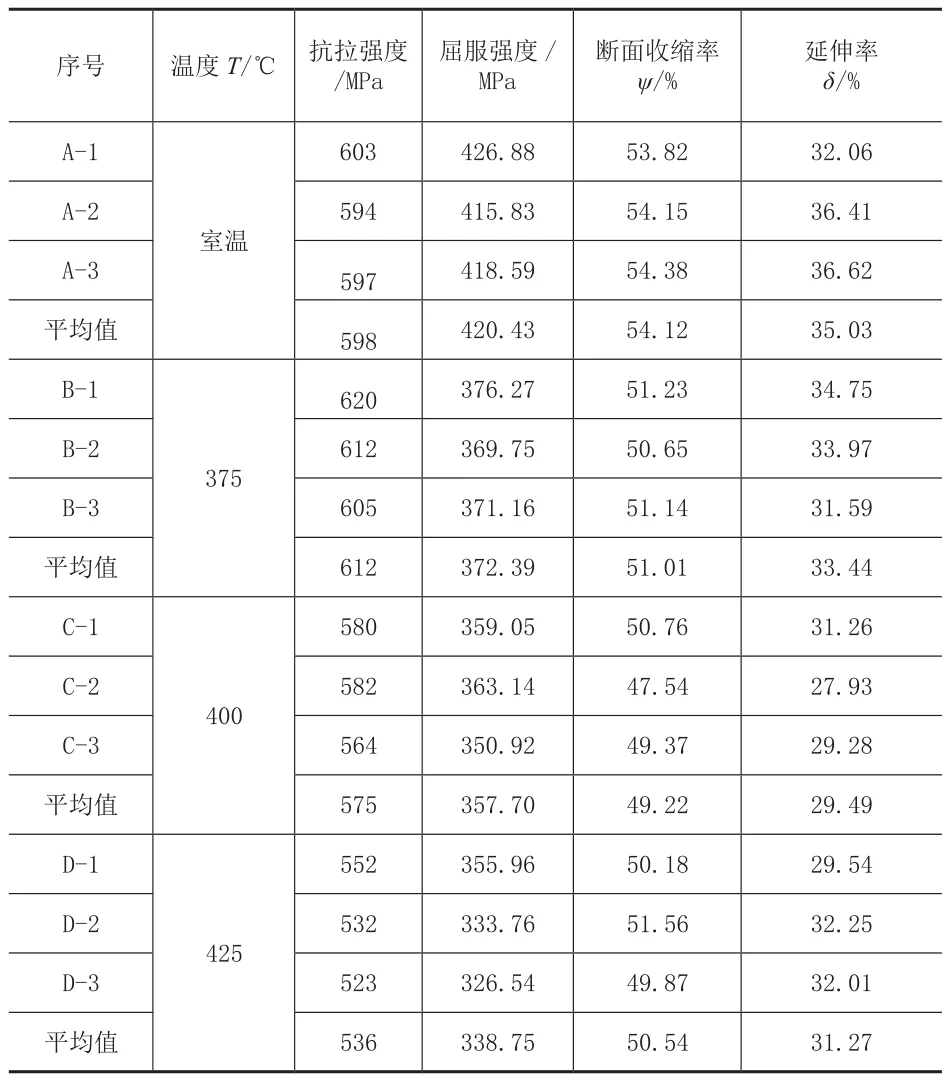

从13MnNiMoR钢板上取材加工拉伸试样进行高温拉伸实验,取样及实验方案遵循1.1小节方法,试验温度分别为375℃、400℃、425℃。通过拉伸实验,测得的13MnNiMoR光滑试样的高温力学性能参量见表1,图4为13MnNiMoR拉伸试样在不同温度下的拉伸应力应变曲线,从图4中看出,受温度的影响,13MnNiMoR钢的拉伸形变行为发生明显变化,在高温下的抗拉强度、延伸率、断面收缩率与室温下都有所不同。

图4 13MnNiMoR拉伸试样不同温度下的应力应变曲线

表1 13MnNiMoR拉伸试样不同温度下的拉伸性能

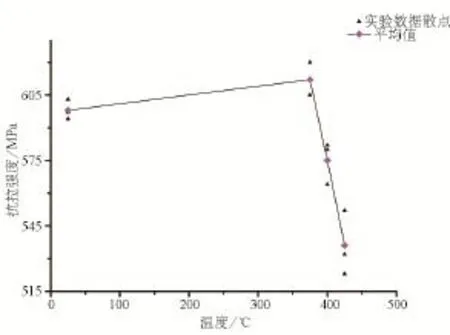

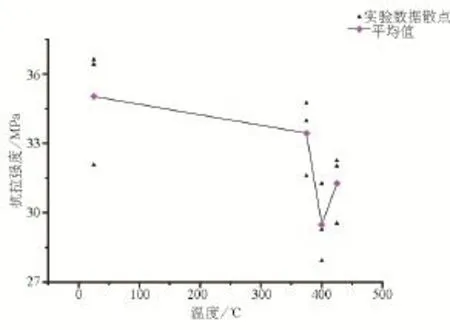

对实验后的数据处理,得到13MnNiMoR拉伸试样抗拉强度随温度的变化规律如图5所示。由图5可知,13MnNiMoR拉伸试样在实验温度范围内,所得的抗拉强度随温度的升高先升高,后下降,在375℃时取峰值。抗拉强度从375℃到400℃下降6%,从400℃到425℃下降6.8%,在375℃-425℃范围内,随温度升高抗拉强度基本上呈均匀下降趋势。

图5 13MnNiMoR拉伸试样抗拉强度随温度的变化

根据拉伸实验结果,抗拉强度在静载荷作用下的最高许用温度即400℃时,相比交变载荷作用下的最高许用温度即375℃时下降6%左右。抗拉强度变化不大,未出现急剧变化现象。

375℃时测得的抗拉强度比室温略高,可能是因为时效硬化所造成的。375℃后,抗拉强度随温度升高而下降,原因可能如下:随着温度的升高,一方面,位错的动态回复增强,导致位错活性降低,在应力作用下,位错的形成率低;另一方面,高温下金属原子扩散能力增强,柯氏气团对位错的扎钉作用减弱,位错的滑移能力增强,从而使强度降低。

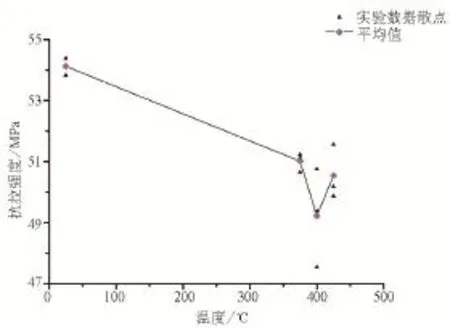

对实验后的数据处理,得到13MnNiMoR拉伸试样的延伸率和断面收缩率随温度的变化规律如图6、图7所示,由图可知,13MnNiMoR拉伸试样延伸率和断面收缩率在试验温度范围内均随温度先下降,后上升,在400℃左右,出现最低值。13MnNiMoR拉伸试样延伸率从375℃到400℃,平均下降11.8%,从400℃到425℃,平均上升6.0%;13MnNiMoR拉伸试样断面收缩率从375℃到400℃,平均下降3.5%,从400℃到425℃,平均上升2.7%。

结果表明13MnNiMoR材料在400℃以下的温度区间,产生了不同程度的脆化,400℃以后,13MnNiMoR拉伸试样的塑性随温度升高而升高。影响金属材料塑性的因素有很多,温度对其也有很大的影响。在实际生产中,经常会遇到因温度选取不当而造成的构件损坏[4]。对于大部分金属材料,随着温度的升高,其塑性并非一直上升。当温度升高时,也会出现低温、中温、高温脆性。对于出现低温、中温、高温脆性的原因可能是何氏气团扎钉位错,阻碍位错运动,塑性随之下降。

图6 13MnNiMoR拉伸试样延伸率随温度的变化

图7 13MnNiMoR拉伸试样断面收缩率随温度的变化

图8为各个温度下13MnNiMoR拉伸试样的应力应变曲线屈服阶段的细节,通过对比比较明显的可以看出,随着温度升高,材料的屈服强度逐渐下降。常温下13MnNiMoR钢的拉伸曲线有明显到的屈服平台,上下屈服点都清晰可见,温度上升到400℃时,屈服平台开始变得不那么明显,长度变小,转变急促;425℃时,材料完全没有了屈服平台,屈服效应消失,整个曲线平滑上升。

13MnNiMoR拉伸试样屈服现象产生的原因主要是晶体内部位错运动导致晶粒变形,进而引起变形带的扩展。应变速率ε与晶体内的可动位错密度,位错运动速度v及位错矢量b的关系符合式(1):

图8 13MnNiMoR拉伸试样应力应变曲线屈服阶段细节

本试验试样通过拉伸速率对拉伸过程进行控制,拉伸速率保持恒定。晶体内的可动位错密度较低,维持恒定夹头速率需要较大的位错运动速率,位错运动速率与应力τ成正比,如式(2)所示:

更大的位错运动速率对应着更大的应力值,对应着屈服平台的应力峰。位错从不可动状态到可动状态需要克服晶格阻力和溶质原子的扎钉作用,从能量的角度便是需要克服一个能垒。晶格阻力便是派纳力,派纳力对温度极其敏感。克服这个能垒的能量来源在常温下只是外力作用,但是在高温环境下,材料内部的原子运动加剧,原子间结合力减弱,派纳力下降,同时对位错起扎钉作用的溶质原子受温度影响发生扩散迁移。此时大量的被扎钉的不可动位错变成可动位错,扎钉作用被削弱,温度越高,扎钉作用被削弱的越明显,初始可动位错密度大大增加,所以钢拉伸时,测试温度越高,屈服应力峰值呈线性下降趋势。13MnNiMoR拉伸试样屈服平台长度在室温-400℃之间逐渐减小,在425℃屈服平台完全消失,表明温度升高,13MnNiMoR拉伸试样屈服阶段的塑性变形由不均匀向均匀转变。

2.2 高温疲劳性能测试结果分析与讨论

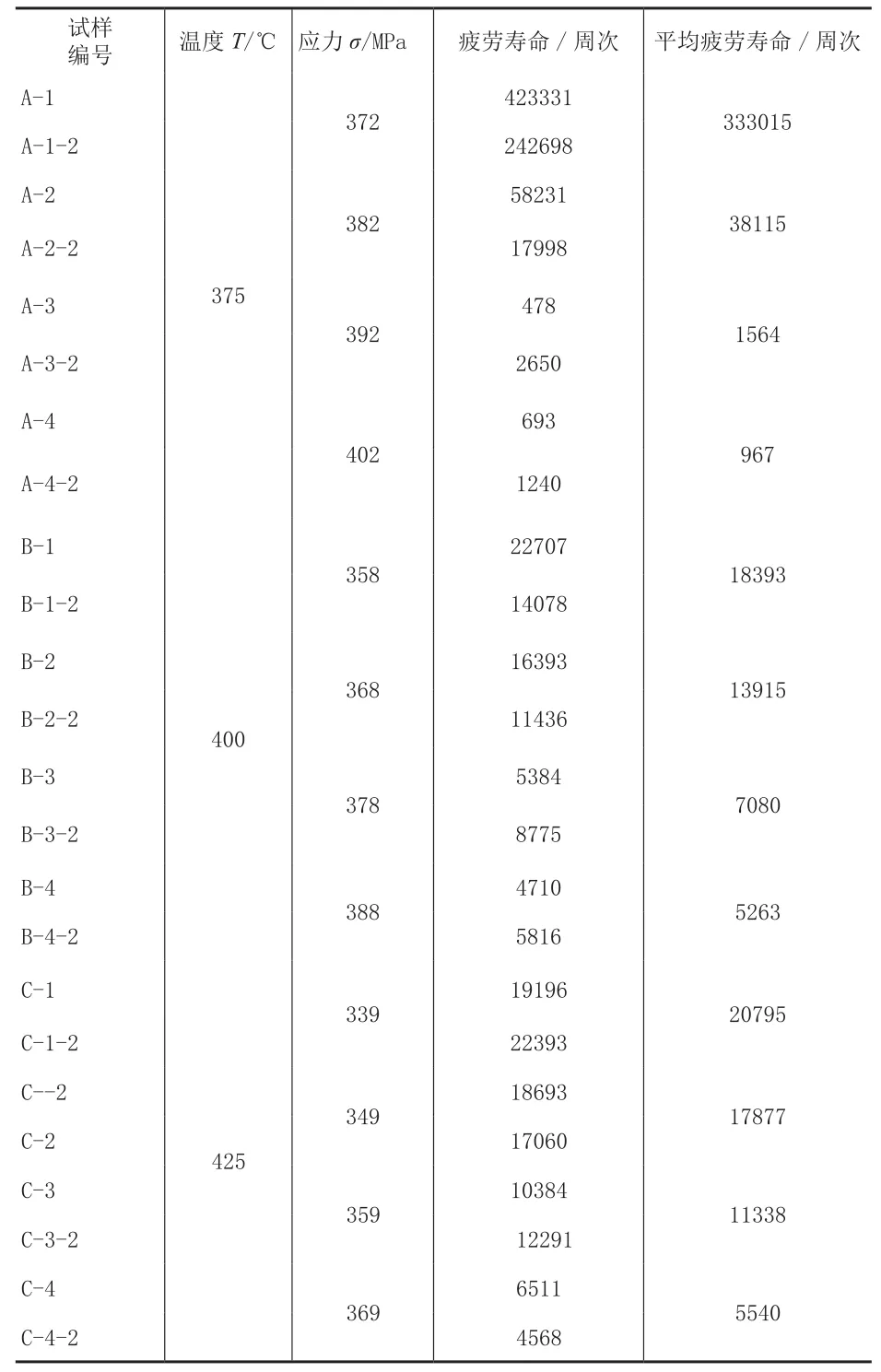

从13MnNiMoR钢板上取材加工疲劳试样进行高温低周疲劳实验,取样及实验方案遵循1.2章节方法,遵循以上方法,获得的13MnMiMoR在375℃、400℃、425℃下的疲劳寿命见表2。由于每个应力下只获得两组有效寿命,疲劳寿命的分散性可能较大,测得的应力寿命曲线仅供疲劳设计参考,用于大致评估材料的疲劳性能。

表2 13MnNiMoR试样不同温度、不同应力水平下的疲劳寿命

对13MnNiMoR疲劳试样不同温度下实验后的疲劳寿命进行处理,得到13MnNiMoR疲劳试样在不同温度下的散点图及其拟合后得到的应力寿命曲线如图9所示。

图 9 13MnNiMoR试样不同温度下的应力寿命图

对13MnNiMoR疲劳试样在不同温度下测得的应力寿命曲线左右对比分析,可以看出,在同一应力下,相比于425℃和400℃的结果,375℃时材料的疲劳寿命总体趋势偏右,而且偏右的幅度比400℃到425℃度时更加大,说明在应力作用下,温度升高会降低材料的疲劳寿命,疲劳寿命从375℃到400℃比从400℃到425℃降低的幅度要大。

对测得的13MnNiMoR疲劳试样不同温度下的三条应力寿命曲线上下对比分析,发现应力较大时,不同温度下的疲劳寿命差异较小,分散性较小;在应力较小时,不同温度下的疲劳寿命差异较大,分散性较大,温度对疲劳寿命的影响在小应力时更加明显。

对比分析测得的13MnNiMoR在不同温度下的三条应力寿命曲线的斜率,发现425℃时的应力寿命曲线斜率绝对值最大,表明此时疲劳寿命随应力的变化急剧变化;其次是400℃时的曲线的斜率;375℃时应力寿命曲线斜率绝对值最小,此时疲劳寿命随应力的变化幅度最为平缓。这表明温度升高,疲劳寿命对应力越来越敏感,疲劳寿命随应力的变化越来越快。

2.3 根据实验结果对JB 4732中疲劳设计曲线修正的建议和想法

世界上很多国家都已制订了压力容器疲劳设计规则。最早出现的是在1965年美国机械工程师学会(ASME)锅炉及压力容器规范第Ⅲ卷核动力装置部件(简称ASME-Ⅲ)中及1968年版的第Ⅷ卷压力容器第二册另一规程(简称ASME-Ⅷ-2)中,其设计方法是以Langer的研究成果为基础的,用多个母材制光滑小试件,在恒应变控制单轴向对称循环条件下进行疲劳试验,测得该材料疲劳失效的平均寿命曲线。我国制定的《钢制压力容器——分析设计标准》(JB 4732—2005)中的疲劳分析的内容与ASME也是基本一致,中国JB 4732规范中,移植了ASME中五条设计疲劳曲线中的四条。

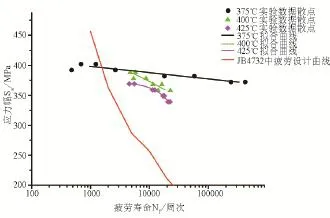

对高温下所测得13MnNiMoR的疲劳寿命,结合JB 4732标准中规范的相应疲劳寿命的数值,绘制到同一表中,得到13MnNiMoR材料不同温度下的应力寿命曲线及JB 4732疲劳设计曲线,如图10所示。

对13MnNiMoR材料不同温度下的应力寿命曲线与JB 4732疲劳设计曲线左右对比分析,发现同一应力下,在应力较小时,相比于JB 4732标准中规定的寿命数值,实验所测得的疲劳寿命总体趋势都偏右,温度越低,偏右程越大,这说明在小应力作用下,温度升高会降低材料的疲劳寿命,但总体上测得的疲劳寿命均在标准中规定的数值上面,有一定的安全裕量。

图10 13MnNiMoR试样不同温度下的应力寿命曲线与JB 4732种疲劳设计曲线的比较

同一应力下,应力较大时,实验所测得的应力寿命曲线与JB4732标准中规定的寿命数值有交叉,部分在标准曲线的左方,这说明应力较大时,实验测得的疲劳寿命会有低于标准值的风险,此时应该注意由此带来的安全隐患。这也表明,JB 4732中的疲劳设计曲线在高温下的适用性有所受限,尤其在应力较大时。

对实验测得的13MnNiMoR材料在不同温度下的应力寿命曲线与JB 4732疲劳设计曲线上下对比分析,发现应力较大时,不同温度下的疲劳寿命差异较小,分散性较小;当应力较小时,不同温度下的疲劳寿命差异较大,分散性较大,这表明应力较小时温度对疲劳寿命的影响程度更明显。

对比分析实验测得的13MnNiMoR材料在不同温度下的应力寿命曲线以及JB 4732疲劳设计曲线的斜率,发现13MnNiMoR所测得的应力寿命曲线斜率(绝对值)随温度升高而增大,但都小于疲劳设计曲线的斜率,这表明温度越高,疲劳寿命对应力越来越敏感。

通过对比分析可以发现,JB 4732中的抗疲劳设计曲线,在高温下适用性有所受限,尤其是在应力较大时,实验得到的应力寿命曲线与JB4732疲劳设计曲线有一定的重合,甚至在JB 4732曲线的左方,实验测得的疲劳寿命会有低于标准值的风险。小应力时,实验测得曲线基本都在JB 4732中的抗疲劳设计曲线在右方,有一定的安全裕量。因此,当考虑到温度的影响对JB 4732疲劳设计曲线进行修正时,大应力与小应力时,可以分开考虑。

3 结束语

通过对13MnNiMoR材料在不同温度下进行高温拉伸性能测试、高温低周疲劳性能测试,得到如下结论:

1)在试验温度375℃至425℃范围内,13MnNiMoR拉伸试样抗拉强度随温度基本上呈均匀下降趋势,未出现急剧恶化现象。13MnNiMoR拉伸试样延伸率和断面收缩率在试验温度范围内随温度先下降,后上升,在400℃左右,出现最低值。在短暂超过许用温度后,静力学性能变化不大,均未出现急剧恶化现象。

2)通过高温低周疲劳实验,得到13MnNiMoR在375℃、400℃、425℃下的高温疲劳性能,并建立了相应温度下的应力寿命曲线。对应力寿命曲线左右对比分析,发现在同一应力下,相比于425℃和400℃的结果,375℃时材料的疲劳寿命总体趋势偏右,而且偏右的幅度比400℃到425℃度时更加大,说明在应力作用下,温度升高会降低材料的疲劳寿命。对应力寿命曲线上下对比分析,发现应力较大时,不同温度下的疲劳寿命差异较小;应力较小时,不同温度下的疲劳寿命差异较大,温度对疲劳寿命的影响程度在小应力时显得更加明显。

3)通过对比分析实验测得的13MnNiMoR不同温度下的三条应力寿命曲线与JB 4732中的疲劳设计曲线,可以发现,在应力较大时实验得到的应力寿命曲线与JB 4732疲劳设计曲线有一定的重合,甚至在标准中规范曲线左侧,实验测得的疲劳寿命会有低于标准值的风险;在小应力时,实验测得曲线基本都在JB 4732中的疲劳设计曲线在右方,有一定的安全裕量。这表明JB 4732中的疲劳设计曲线,在高温下适用性有所受限,尤其是在应力较大时,因此,当考虑到温度的影响对JB 4732疲劳设计曲线进行修正时,大应力与小应力时,可以分开考虑。