钛质波纹管设计制造及应用

秦 建 钟玉平 张爱琴 张小文 佘东升

(1. 郑州机械研究所有限公司 郑州 450001)

(2.中国船舶重工集团公司第七二五研究所 洛阳 471000)

(3. 中国石化海南炼油化工有限公司 海口 578101)

作为对受热管道和设备进行热补偿的关键部件,波纹管膨胀节对整个舰船蒸汽管路的安全运行方面起着至关重要的作用。随着近些年来我国海洋装备的迅猛发展,设备部件的服役环境愈加苛刻,除需要波纹管本身自身减重外,还要求波纹管本身能够耐海水及海洋气氛腐蚀等性能[1~2]。由于钛及其合金不仅拥有较好的综合力学性能,还兼具有较强的耐腐蚀性能,钛及钛合金波纹管近年来在海洋装备方面应用日益广泛,且需求也在逐年增加。但限于钛及其合金的采购成本较高,同时其自身的弹性模量低、变形回弹大、形变强化率高等冷加工成形特点限制了钛质波纹管的使用。目前国内外的钛及其合金波纹管研究较少[3~5],在设计和成形等方面还需借鉴于奥氏体不锈钢的计算数据,对设备服役过程的安全性带来隐患,文中对钛质波纹管的常用选材、疲劳设计、成形方法及应用领域及前景等方面进行了相应的综述,以期为钛质波纹管的进一步开发与应用提供一定的设计依据及理论基础。

1 钛的分类及特点

钛在工业上应用主要分为两类:纯钛和钛合金。钛及钛合金耐腐蚀性能较好,相比传统奥氏体不锈钢,钛及其合金在含有氧化性、氯离子及碱液的介质中表现出更高的耐腐蚀性能,例如在130℃、含量为70%的NaOH溶液中,其腐蚀速率仅为0.18mm/年。发展至现在钛及其合金已经在冶金、造纸、造船、海水淡化等多个领域获得成功应用[6]。

对于钛合金材料来讲,由于比强度大,综合性能优越,同时其具有较为优良的耐腐蚀韧性和耐热性,最初是在航空中得到应用。但限于钛合金屈强比较高、冷加工回弹大、形变强化率高的特点,在室温下无法进行波纹管成形,只能通过将其加热至高温状态下,利用其超塑性的特点进行成形。从目前的研究水平来看,常规的钛及钛合金均能够实现不同程度的超塑性,其中α+β钛合金的超塑性最佳,比如TC4在高温下其延伸率可达到100%,因此对于高比强度的钛合金波纹管,TC4可以认为是较为理想的材料。

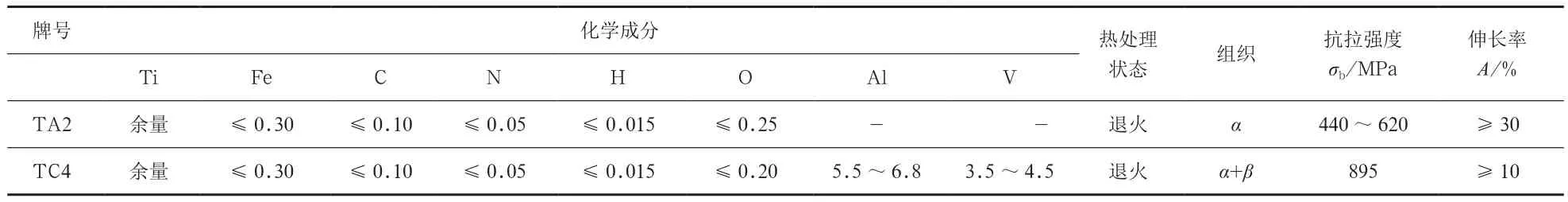

表1为目前用来制作钛质波纹管的TA2和TC4的化学成分、力学性能及工艺性能。

表1 TA2、TC4化学成分、力学性能及工艺性能

2 钛质波纹管疲劳寿命

目前关于波纹管的疲劳寿命设计方面国内外已经进行了大量的数据研究,在EJMA、GB/T 12777等设计标准中也规定的相应的设计疲劳公式,但这些疲劳公式的建立是基于奥氏体不锈钢的相应试验数据计算得出,对于相应的设计疲劳公式是否适用于钛质波纹管的设计制造还没有确切的结论。

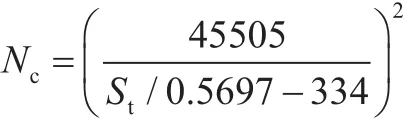

在众多波纹管设计标准中,仅在ASME B31.3的附录X302.1.3疲劳分析中对新材料的波纹管设计疲劳公式计算给出了相应的规定,所谓的新材料就是设计材料不是奥氏体不锈钢或者波纹管成形后进行了热处理。阳船舶材料研究所段玫等参照相应规定计算出纯钛加强U形波纹管疲劳寿命公式为[7]:

式中:

Nc——设计疲劳寿命;

1.5.1 DNA引物 设计mecA基因引物[7],序列长度533bp。 上游引物(5’3’):AAAATCGATGGTAAAG GTTGGC;下游引物(5’3’):AGTTCTGCAGTACCGGATTTGC。

St——许用应力范围。

陈勇等人使用奥氏体不锈钢波纹管的疲劳寿命公式对纯钛无加强U形波纹管的疲劳寿命进行了计算[8]。哈尔滨工业大学王刚[9]等人仅对TC4无加强U形波纹管疲劳寿命进行了实测,在波纹管成形前未对其疲劳寿命进行预估。表2为不同制造商钛质波纹管的波形参数、设计及实际疲劳寿命[7~10]。

表2 钛质波纹管设计参数及疲劳寿命

3 钛质波纹管的焊接加工

钛质波纹管加工制造主要有三处承压关键焊缝,即管坯纵缝、波纹管成形后与左右端管的连接焊缝。对于小尺寸的波纹管的管坯纵缝,在波纹管成形时可选取无缝管进行压力成形制造,避免由焊接热影响带来的母材及焊缝韧性的降低。尤其是在大直径的波纹管焊接制造中,波纹管成形前的管坯需要采用板材卷圆之后焊接而成,因此要求管坯的纵缝需要有良好的综合力学性能。波纹管与左右端管的连接工程上常采用钨极氩弧焊进行焊接,这主要是由于钨极氩弧焊具有较好的工程适用性,焊接工艺窗口较为宽泛,焊接热输入较小且焊接质量相对稳定,焊接成本较低,是大多数波纹管制造商选择的焊接方法。对于管坯的纵焊缝来讲,由于管坯焊接之后需要进行压力成形,变形较大,因此需要次焊缝在具有良好强度的同时兼具有较好的韧性和一定的延伸量,因此管坯的纵缝焊接是波纹管制造过程中最为关键的工序。

3.1 钨极氩弧焊

钨极氩弧焊由于热源相对稳定、焊接过程易操作,同时设备采购成本较低等特点是企业焊接纯钛波纹管管坯的常用焊接方法,其焊接质量一般优于手工电弧焊和熔化极气体保护焊。但钨极氩弧焊由于焊接电弧较宽,焊接热源分布较为分散,在焊接过程中往往会造成焊接热影响区晶粒的过度长大,造成塑性和强度的降低,焊接热源的分散也为焊接过程的保护带来困难,因此对于需变形率较大的波纹管采用钨极氩弧焊进行纵缝焊接往往不能带来理想的效果,同时采用钨极氩弧焊焊接钛合金时也会造成钛合金自身超塑性的消失,导致高强钛合金波纹管无法成型制造。

3.2 等离子弧焊

等离子弧焊与钨极氩弧焊均属于非熔化极气体保护电弧焊,但与钨极氩弧焊不同之处在于其通过添加喷嘴对电弧起到了压缩及拘束效应。相比钨极氩弧焊,等离子弧焊通过电弧压缩效应具备能量更为集中的焊接热源,非常适用于钛合金的焊接。钛质波纹管管坯较薄,在焊接过程中往往采用熔透型方式进行焊接。由于等离子弧焊接电弧能量集中,焊接过程中焊缝及焊接热影响区较窄,晶粒粗化不明显,促使等离子弧焊缝具有良好的综合力学性能,且使用等离子弧焊焊接钛合金后仍会保留原材料的超塑性[11~13]。相比激光焊和电子束焊,等离子成本较低,是焊接变形曲率较大波纹管的理想经济的焊接方法。哈尔滨工业大学王刚等人[14]等人使用等离子对TC4管坯进行了焊接,使用超塑成形工艺对其进行成形,试验结果表明,等离子焊缝在927℃下具有良好的超塑性,并成功制造了高强TC4材料的U形波纹管。

3.3 电子束焊

电子束是钛合金焊接的理想方法,在焊接过后焊接接头仍然具有超塑特性。这主要是由于电子束热源的高度集中,在焊接过程中焊缝较窄,冷却速率较快促使其焊缝及热影响区组织具有较小的晶粒组织,因此焊接接头具有良好的综合力学性能;由于焊接过程中在真空室下进行,因此焊缝和焊接热影响区不会被空气玷污,焊后性能要远高于其他的焊接方法。但由于电子束焊接热源过度集中,因此其对焊接装配间隙及错边要求较高,焊缝与母材过渡不平滑,在波纹管成形时容易在焊趾处造成局部的应力集中,导致成形失败;真空室的大小也会对波纹管的尺寸带来一定的限制。

3.4 激光焊

激光焊的能量密度与电子束焊相当,但相比电子束,激光焊最大的特点是能够在大气中进行焊接,并能够获得与电子束相类似的组织。其与电子束焊接相同,焊前对工件的装配间隙及错边有很高的要求,焊接工艺窗口较窄,在焊接钛质管坯时常采用熔透式进行焊接。哈尔滨工业大学王刚等人[15]使用激光焊对TC4材料进行了焊接,并考察其焊接接头超塑性性能,试验结果表明其焊缝组织为细晶针状马氏体组织,在超塑性成形过程中向α+条状α+β组织转变,焊缝最大延伸率达到154%,且最大膨胀量约为母模的1.54倍。

4 钛质波纹管的成形方法

波纹管的成形方法有多种,适用于奥氏体不锈钢波纹管的成形方法也适用于钛质波纹管的制造。目前针对钛材质的波纹管成形方法主要有以下6种方法。

4.1 液压成形

液压成形是大多数波纹管成形的常用方法,也适合用于纯钛波纹管的液压成形加工。液压法是利用油压或者其他类似设备通过对管坯中介质进行施压,然后在外部成形模具的拘束下进行涨形最后得到规定尺寸波纹管的方法。液压成形具有管坯受压均匀、减薄量适中的特点。对于特殊结构的波纹管可以采用分布多次液压成形方法。

4.2 滚压成形

滚压成形是预先将管坯置于成形机内,然后利用工作轮旋转后与管坯产生摩擦力来带动整个管坯旋转,之后工作轮与整形轮协调配合运动压制出U形波纹。滚压成形效率相对较低,常用于加工直径较大的波纹管。近年来也有部分企业利用此原理进行直径小于100 mm钛波纹管的成形。

4.3 旋压成形

旋压成形主要用于钛质螺旋波纹管的生产。螺相比其他成形方法,旋压模具相对复杂,分别为工作膜片和隔片。旋压成形中膜片和隔片相互旋转并挤压管坯形成螺旋形波纹管。对于直径较小(50mm以内的)的波纹光常采用此方法进行生产。

4.4 涨压成形

该方法需要在管坯内预先放置多瓣的圆形内膜,通过置于内膜中央的锥体体在向下运动后产生的侧压力而使管坯受胀形成波纹,锥体在上行后模块依靠弹簧力进行复位。但是液压成形、滚压成形、旋压成型及涨压成形均属于冷加工方法,只适用于成形塑性较好的纯钛波纹管。

4.5 焊接成形

焊接成形常用于无法采用液压成形的波纹管的制造,该方法是通过精密焊接技术把多个薄环状膜片内外边缘交替焊接而成的带横向波纹的钛质波纹管。焊接波纹管的壁厚和其他波形尺寸相比其他方法易于控制,因此常用于精密型波纹管的制造。焊接波纹管轴向补偿量较大,甚至能达到波纹管全长的80%。但其承压裕度较小,制造成本高,常用于低压下非标尺寸且补偿量大的钛质波纹管。焊接方法一般使用激光焊或者微束等离子弧焊。

4.6 超塑成形

超塑成形是利用钛合金高温下的超塑性而形成波深参数较大的钛合金波纹管。此种方法制造波纹管的直径大小主要取决于超塑性成形机的能力,直径范围一般在50~800mm。超塑性成形过程相对复杂,需要超塑气压胀形和轴向加载的协同作用,成形主要有以下三个阶段:

1)胀形阶段:首先在管坯内充入氩气,通过气压使管坯产生一定的塑性变形,从而实现预置的中间模块在筒体上固定。

2)合模阶段:随后压力机对各模块进行压合。

3)充满阶段:压力机继续施压并保压使波纹管的波形部分各处全部贴紧模具。该方法下的波纹管尺寸精确、残余应力小,但成形过程能耗较多,工件壁厚易不均匀。

5 钛质波纹管的应用领域

钛波纹管由于具有质量轻、灵活性高、耐腐蚀能力强的特点已经在多个行业得到了应用。

5.1 化工行业

在盐厂、化肥厂等化工厂中钛质波纹管具有一定可观的应用前景。由于化工行业介质腐蚀性较高,传统的不锈钢已经不能满足实际的生产需求,采用钛质波纹管是目前发展的主要趋势。尤其在含氯离子较多的设备中钛质波纹管就可有效地防止腐蚀的发生。

5.2 炼油行业

在炼油行业中使用最多的波纹管是波形膨胀节。炼油行业使用的波纹管对腐蚀性要求较高,其特点是直径较大,波纹管容易被腐蚀,发生破损失效的情况也较多,其主要原因是腐蚀破坏。近些年来,随着原油中腐蚀性介质含量的增加,以及使用过程操作温度的提高,波纹管的工作条件日益苛刻。部分波纹管膨胀节在运行几个月甚至数小时后就发生了腐蚀破坏,严重地影响了整体设备的安全运行,降低了企业的经济效益。就此问题,日本部分企业已将钛质波纹管应用于炼油行业中,各项性能试验均表现出满意的效果。

5.3 航空航天业

钛波纹管综合性能良好,质量较轻,最早就应用于航空航天方面,目前在航空航天上使用的波纹管均是钛及其合金制成。

5.4 医疗器械

由于钛与人体组织具有较好的亲和性,且钛离子不易流失,因此近年来钛质波纹管在医疗器械方面也有很好的应用前景。美国已有企业利用焊接手段制造小波距钛波纹管容器用来作为蠕动泵装置的药物容器。

5.5 船舶行业

近年来随着我国舰船行业的迅速发展,船体内部的管路服役环境也愈加苛刻,管路结构除要求具有一定的强韧性和刚度以外,还要求管路具有较强的耐腐蚀性能,钛合金波纹管就能很好地满足上述的要求,除此以外,钛波纹管还具有质量轻的特点,为船体的减重也带来了益处。在军工舰艇方面,由于钛合金具有隐身性,同时在海水中钛相比其他材料具有更高的耐腐蚀特性,采用钛质波纹管在某种程度上讲具有一定的战略意义。日本已经有部分企业已经在船体的水蒸汽潜热设备使用钛波纹管,国内近年来在舰船上的钛波纹管使用数量也在不断加大。

6 结束语

虽然钛及钛合金波纹管与不锈钢、镍基合金波纹管相比造价较高,但其使用寿命却可达常规材料波纹管的数倍,从长远和综合经济效益来看,钛质波纹管具有可观的应用前景。

目前,由于成本的问题,钛质波纹管尽在航空、航天和高能物理等高科技行业使用,化工和炼油等行业使用较少;同时由于制造技术的不足以及设计依据较少,比如成形方法的工程应用性、钛质波纹管在腐蚀及循环应力下的疲劳寿命及复杂尺寸的波纹管设计等问题均限制了钛质波纹管的推广应用。部分企业为节约成本管路选择常规的碳钢-钛复合板或不锈钢,补偿器材料选择钛材,但钛与常规材料的异种金属连接问题也缺少可靠实用的工程连接技术,尤其是对于受结构尺寸限制无法用法兰连接的结构,异种材料的焊接也是亟待解决的问题。不过可以预见,随着制造技术的发展及综合考虑生产制造成本的降低,钛质波纹管会有越来越广泛的应用。