基于卡普兰式水轮机转轮运行状态监测系统设计

林 家 洋

(福建水口发电集团有限公司,福州 350800)

0 前 言

近年来由于水口电站下游尾水位的持续下降,机组运行水头增加,水轮机流道压力脉动增大,机组出现了比较明显的空蚀问题,水轮机在偏离最优工况下,机组运行工况更加恶劣,先后出现过水轮机转轮漏油及进水、转轮活塞杆折断、操作架开裂、预紧力松弛、转轮室开裂脱落以及泄水锥围板开裂[1]等重大问题, 这些问题无法早期发现与预警,直接影响机组长期持续稳定运行。为此,提出开展卡普兰式水轮机关键部件运行状态现场测试研究,通过在真机上关键部件相关部位安装应力应变传感器,测量机组在各种可能运行工况下,转轮内部部件动态应力及应变情况,利用试验过程采集的数据,分析其运行过程实际状态,判断产生部件失效原因,为后期提高机组可靠性改进提供技术支撑。但是由于目前轴流转桨式机组水下部件受供电、信号传输方面限制,若实现在线监测系统,技术难度大,实用性差或经济成本过高,本次试验根据实际情况,试验过程设计一套定时触发供电的短期数据采集方式,将各种工况下采集的数据存在一个存储卡中,再转移到一套专用数据分析系统[2],以此来分析判断机组曾经出现多次异常现象。同时,为后续是否建立在线监测系统及如何建立状态监测系统提供一种思路。

1 监测量与测点布置

1.1 应变与应力

部件应力测试采用电阻应变测量法,即通过测量部件应变值,经计算得到部件的静应力(即平均应力)和动态应力。

σ=E·ε

(1)

式中:σ为计算得出的应力值,MPa;ε为试验测得的应变值,μm/m;E为材料的弹性模量,可取E=2.1×105MPa;部件的应变通过电阻应变片与相应的电桥测量得到。

电阻应变式传感器有金属电阻应变片和半导体应变式两种,水力机械部件应力测试中通常选用金属电阻应变片,应力的测量部位为活塞杆本体、活塞杆预紧螺栓、操作架内外表面、转臂侧表面以及转毂体内表面[3]等。

1.2 关键部件振动

除进行应变应力测试外,还进行振动的辅助测量。考虑到关键部件破坏属于疲劳破坏,另外,机组转速为107.1 r/min,对应转频为1.78 Hz,叶片数×转频为10.7 Hz,还有传感器需要进行防油防水保护,因此采用响应频率下限低于0.5Hz的微型压电型加速度传感器来测量关键部件的振动。

本试验的测点布置在水中旋转的轮毂体的油腔内,这使得应力和振动信号的传输以及信号采集仪器和传感器的供电存在较大的技术难度。本试验考虑将采集仪器、供电蓄电池均封装在一个密封箱内,布置于油腔下方的空腔内,传感器供电线和信号线均通过密封的航空插头与其连接,所有设备均达到IP68级防护要求。

1.3 试验测点

应力与振动测点的布置应尽可能地反映关键部件的应力状态与振动水平,同时也考虑测点布置的难易。本次试验对操作架、活塞杆及卡环等上应力与振动测点初步布置如表1所示。

表1 传感器测点布置统计表

从转桨式叶片控制结构来看,活塞杆的疲劳裂纹应该与转桨式叶片的受力有关,相应的与转桨式叶片正背面的水压力及水压脉动[4]有关。受条件限制,转桨式叶片正背面的水压脉动不好测量,只对外围的压力脉动量进行测量,测点包括顶盖内圆与顶盖外圆压力脉动(最好在相隔90°的4个方向均进行测量)以及尾水锥管上、下游侧压力脉动进行测试。

对水轮机关键部件的应力与振动、机组压力脉动进行监测的同时,也对机组的振动与摆度也进行监测。试验工况相同,这样可以更好更全面地了解机组的性能,并为指导机组的安全稳定运行提供技术支持。

(1)摆度:上导、推力与水导+X、+Y摆度,用涡流位移传感器测量。

(2)振动:上机架水平与垂直振动、顶盖水平与垂直振动,水导轴承座水平振动,用速度位移传感器测量。

其他测点包括有功功率、导叶开度、桨叶开度、机组转速、上游水位与下游水位等。

2 测试系统与数据采集系统

2.1 测试系统布置

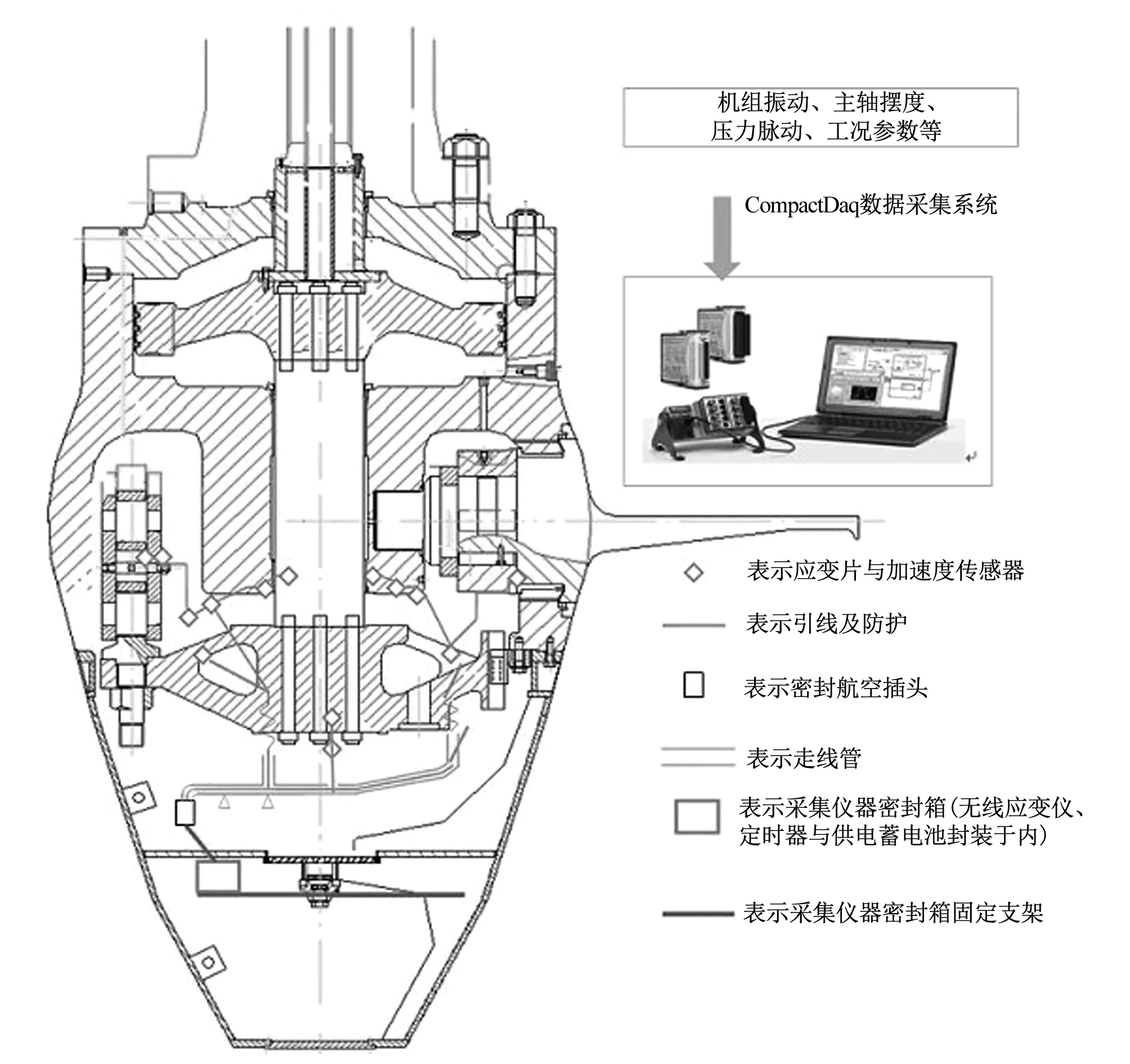

整个测试系统布置如图1所示。

图1 整个测试系统布置图

测试系统引线布置应尽可能满足如下要求:

(1)引线尽可能短。

(2)引线布置便于固定与防护。

(3)引线布置不影响桨叶操作机构的正常使用。

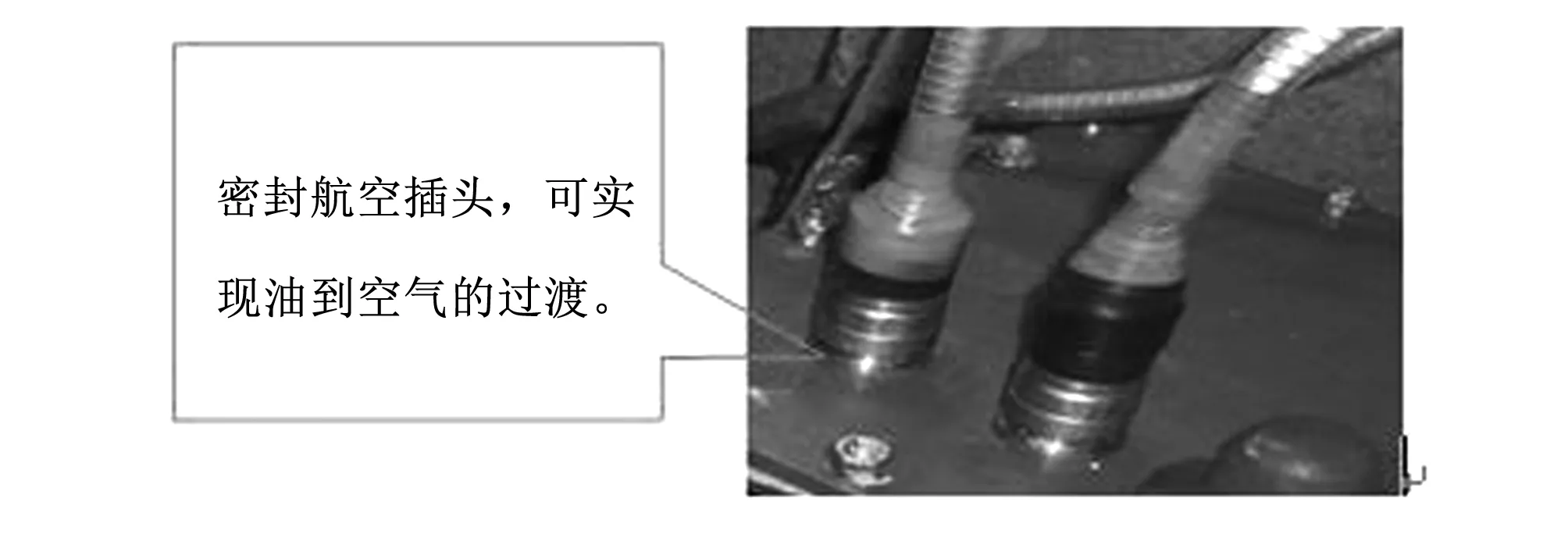

采集仪布置在油腔下方的空腔内,这就存在引线从油腔到非油腔的密封过渡,这可使用防水防油的航空密封插头来实现。如图2所示。

图2 密封航空插头示意图

2.2 数据采集实现

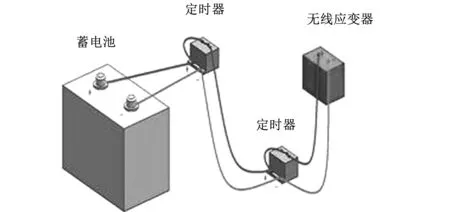

水轮机关键部件的应力与振动数据采集选用北京比创科技有限公司生产的32通道无线应变测量系统,机组振动、摆度、压力脉动及工况参数等采用美国NI 公司的基于CompactDAQ的数据采集仪来采集或其他采集仪器采集。试验时,32通道无线应变测量系统将密封置于轮毂体油腔下方的空腔中来实现数据的采集。考虑到数据的采集无法通过外面的遥控开关来实现,需要事先对数据采集系统进行相关控制设置,数据采集流程示意图如图3示。

图3 数据采集流程示意图

因为无线应变测量系统可以上电触发采集,本试验通过两个欧姆龙数字定时器H5CX-L8D与蓄电池来控制数据的采集。

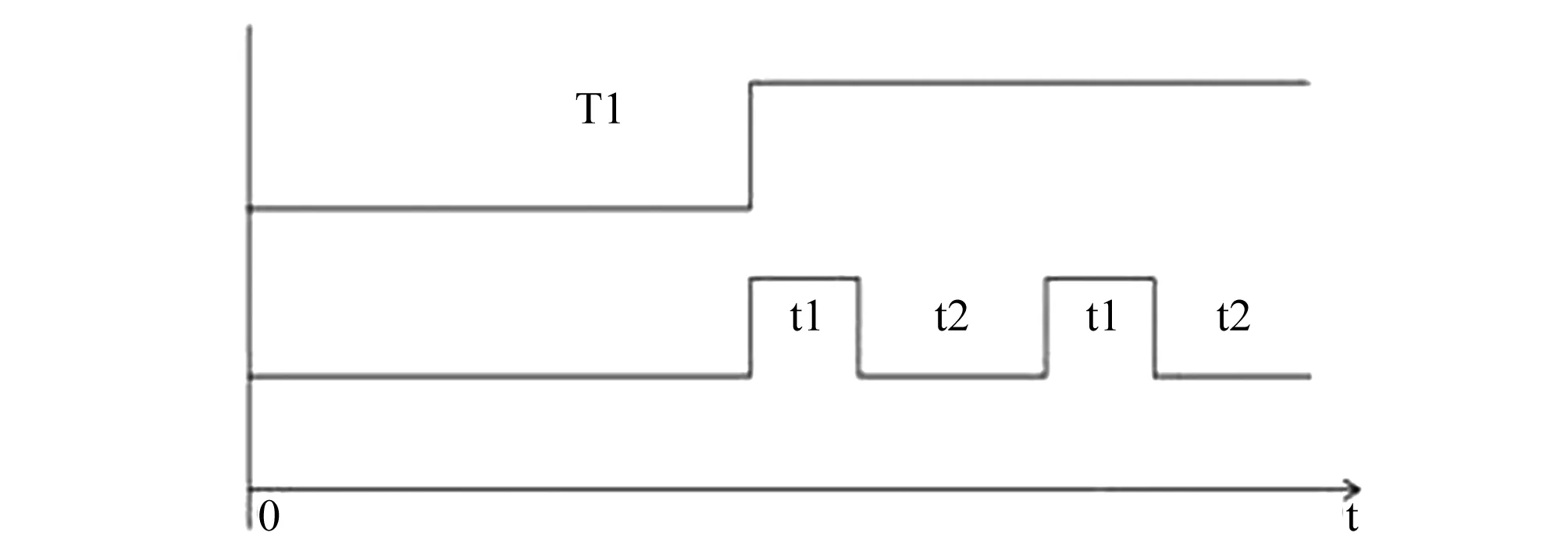

蓄电池首先对第一个定时器供电如图4示,定时T1到后,定时器开关变成常闭状态,此时,第二个定时器接通电源,触发第二个定时器进行预先设定好的开关动作,即常闭t1时间后,再常开t2时间,如此反复循环,从而控制试验数据的采集,直到采集卡存满或蓄电池电压大幅降低而停止工作。

图4 蓄电池供电过程示意图

图5中T1为仪器调试完毕后至机组开机试验前的等待时间,这主要包括尾水门封门,尾水冲水,桨叶操作油腔注油等机组恢复工作。T1暂定为3 d,开机试验时间初步定为某天上午9∶30。t1为采集仪器记录数据时长,初步设定为6 h,t2为采集仪器停止记录数据时长,初步设定为18 h(这样的话,第二天9∶30开始采集数据),采集仪器按这种循环工作,直到采集卡数据存满或电池电压不够而停止工作。

图5 数据采集控制效果示意图

在采集水轮机关键部件应力与振动的同时,用基于CompactDAQ数据采集系统或其他数据采集系统对机组振动、摆度、压力脉动及工况参数等信号进行记录,如图6示。

图6 CompactDAQ数据采集系统

3 测试项目与要求

3.1 试验准备

(1)尾水排水,转轮轮毂内油腔排油。

(2)打磨、清洗应变片与加速度传感器安装。

(3)黏贴应变片与安装加速度传感器,并进行相关防护及调试工作。

(4)安装调试压力脉动与振动传感器及其他外围测点信号[5]。

(5)进行机组相关恢复工作,使机组具备正式试验条件。

3.2 项目及步骤

3.2.1 变转速试验

改变机组转速依次为40%、60%、80%与100%额定转速,待转速稳定后,进行机组振动与摆度等信号的数据采集,采集时长为2 min左右。记录完成后再进行下一工况的调整与记录。检查机组是否存在动不平衡现象,若存在则对机组进行动平衡配重试验来减小机组的摆度与振动。

3.2.2 变励磁试验

改变励磁调节器的电流输出,使发电机机端电压以20%额定电压为增量依次调节为20%Ue、40%Ue、60%Ue、80%Ue与100%Ue,观察并待励磁电流稳定后进行机组振动与摆度等信号的数据采集,采集时长为两分钟左右,记录完成后再进行下一工况的调整与记录,直至完成全部5个试验工况。用来判定机组是否存在磁拉力不平衡现象。

3.2.3 变负荷试验

以10 MW为增量,机组出力为空载开始做到230 MW(或最大出力)负荷工况,待试验工况稳定后进行两分钟试验数据采集记录,记录完成后再进行下一工况的调整与记录。

3.2.4 暂态过程试验

该测试主要为了全面了解水轮机在开机、停机、负荷调整以及甩负荷过程中,水轮机关键部件应力与应变突变情况, 同时,考虑机组尾水位下切实际运行情况,同步测试机组振摆度、水压力脉动、机组甩负荷过程真空度、抬机量以及压力上升和转速上升率实际值,通过真机各种暂态过程实测数据采集,对机组出现空蚀、部件断裂以及振动问题开展关联性分析。

3.3 试验要求

(1)每个工况导叶开度不变,保持稳定运行约6 min。

(2)每工况点的测程内,功率变化不应超过平均值的±1.5%。

(3)每工况点的测程内,水头变化不应超过平均值的±1.0%。

(4)每工况点的测程内,转速变化不应超过平均值的±0.5%。

3.4 试验数据分析处理

试验结束,机组尾水管排水,油腔排油后取出采集仪中的存储卡,读取水轮机关键部件(操作架与活塞杆等)的应力与振动试验数据并进行相关的数据处理与分析(包括时频域的分析)。同时,对压力脉动等信号数据进行分析处理,以及在时频域对机组压力脉动与水轮机关键部件应力与振动开展相关分析[6]。

由于关键部件的应力与振动采集系统与机组振动、压力脉动与摆度等的采集系统是两套系统,存在不同工况数据的同步问题,可以通过数据采集的时间顺序来确定。

4 结 语

通过开展卡普兰式水轮机内部关键部件应力及应变状态测试研究,突破常规试验方法,设计水轮机转轮应力现场测试技术和测试装置,能够更加全面了解和深入研究水轮机不同工况实时运行状态,验证设计计算准确性,估算水轮机在不同运行条件下的运行寿命,为合理划分机组安全可靠运行区域提供科学依据,对转轮运行疲劳寿命预估以及转轮可靠性评价标准进行了初步探讨,并为今后轴流转轮式水轮机实现在线监测进行有力探索。

□