不混油低摩阻钻井液在塔河托甫台区块的现场试验

刘仕银,成增寿,叶道平,彭 军

(1.中石化西北油田分公司工程监督中心,新疆轮台841600;2.中石化西南石油工程有限公司湖南钻井分公司,湖南长沙410118)

1 概述

随着油气资源的日益枯竭,深水平井钻井已成为开发深层油气藏的重要技术手段。由于储层埋藏深、造斜点深,深水平井定向段和水平段的钻进过程中钻具和井壁及套管之间存在较大的摩阻和扭矩,常导致起下钻困难、机械钻速慢、易托压、断钻具等诸多井下复杂事故[1-5]。目前塔河油田深水平井施工仍普遍采用聚磺钻井液中混原油的方式降低摩阻和扭矩[6-10]。但原油毒性大且难降解,对环境危害大,导致后期废弃混油钻井液处理难度大、成本高。为了在解决深水平井摩阻扭矩大这一技术难题的同时减轻环保压力,中国石化石油工程技术研究院研制出了一种环境友好且耐高温的钻井液润滑剂SMLUB-E,并以SMLUB-E为主要处理剂形成了不混油低摩阻钻井液体系。本文介绍该钻井液体系在塔河油田TP154XCH井的现场应用情况。

2 不混油低摩阻钻井液体系概述

不混油低摩阻钻井液的核心组分包括环保高性能润滑剂SMLUB-E、抗高温提切降滤失剂SMVIS、以及镶嵌成膜防塌剂SMNA。各处理剂的主要作用机理如下:

(1)环保高性能润滑剂SMLUB-E为含有活性元素的两亲性分子,亲水基团牢固吸附在钻具表面,长链疏水尾基紧密排列朝向外侧,形成一层疏水的物理吸附膜。而当钻具与井壁接触压力较大时,SMLUB-E分子会通过活性元素的作用在摩擦面发生化学反应形成高强度的化学反应膜,显著降低摩擦接触面的摩擦阻力,并保护钻具减轻磨损,尤其适用于高侧压力情况下水平井钻具对井壁降摩减阻的需要;

(2)抗高温提切降滤失剂SMVIS能够通过提高钻井液低剪切速率下的动切力来改善携岩能力,防止岩屑床的形成,而对塑性粘度的提高幅度较小,特别适用于环空返速较低的小井眼水平井;

(3)镶嵌成膜防塌剂SMNA具有较好的可变形性和成膜性,以及合理的颗粒粒度分布,能够有效相互堆积、填充,使泥饼薄且光滑、致密,改善泥饼润滑性。

SMLUB-E、SMVIS和SMNA-1三种处理剂通过协同作用共同赋予不混油低摩阻钻井液优异的润滑降摩性能。

3 不混油低摩阻钻井液现场应用

3.1 TP154XCH井概况

TP154XCH井是中石化西北油田分公司部署的一口侧钻水平井,该井位于库车县境内,构造位置属阿克库勒凸起西南斜坡。本井采用裸眼侧钻,侧钻点选择在奥陶系上统良里塔格组。侧钻点井深6156m,侧钻段最大井斜角46.31°,靶点距井口水平位移137.19m。设计使用149.2mm钻头钻至完钻井深6292.54m,裸眼完井。钻遇地层包括奥陶系良里塔格组、恰尔巴克组和一间房组,岩性为黄灰色泥晶灰岩、棕褐色灰质泥岩、浅灰色泥晶灰岩、砂屑泥晶灰岩、泥晶砂屑灰岩。TP154XCH井原井眼轨迹呈阶梯状,最大井斜达21.4°,使得本井在套管中的摩阻就高达10~12t,这对钻井液的润滑降摩效果提出了较大挑战。

目前塔河地区仍普遍采用传统的混原油水基钻井液克服侧钻水平井摩阻和扭矩较大的技术难题。由于原油毒性大且难降解,因而极大增加了废弃混油钻井液的处理难度和成本,若处理不当还会造成严重的环境事故。

为了在保证较低井下摩阻的前提下避免混油钻井液带来的环保压力,本侧钻井采用不添加原油的不混油低摩阻钻井液。不混油低摩阻钻井液体系使用的环保润滑剂SMLUB-E,极性强且疏水链段长,在钻具和套管金属表面能够形成牢固且致密的润滑膜。这种润滑膜在受到较大轴向压力时也不易受到破坏,因此不仅能降低钻具与泥饼间的摩阻,也能有效降低钻具与套管间的摩阻。

3.2 不混油低摩阻钻井液现场配方

本井采用的不混油钻井液不混油低摩阻体系现场配方如下:

3%~4%膨润土+0.2%~0.3%SMVIS-1+0.2%~0.3%SMVIS-2+0.3%~0.4%HV-CMC+1%~2%SMP-1+1%~2%SPNH+1%~2%TSH-2+1%~2%SMNA-1+0.5%~2%SMLUB-E+BaSO4[ρ=1.16(g/cm3)]。

3.3 现场应用效果

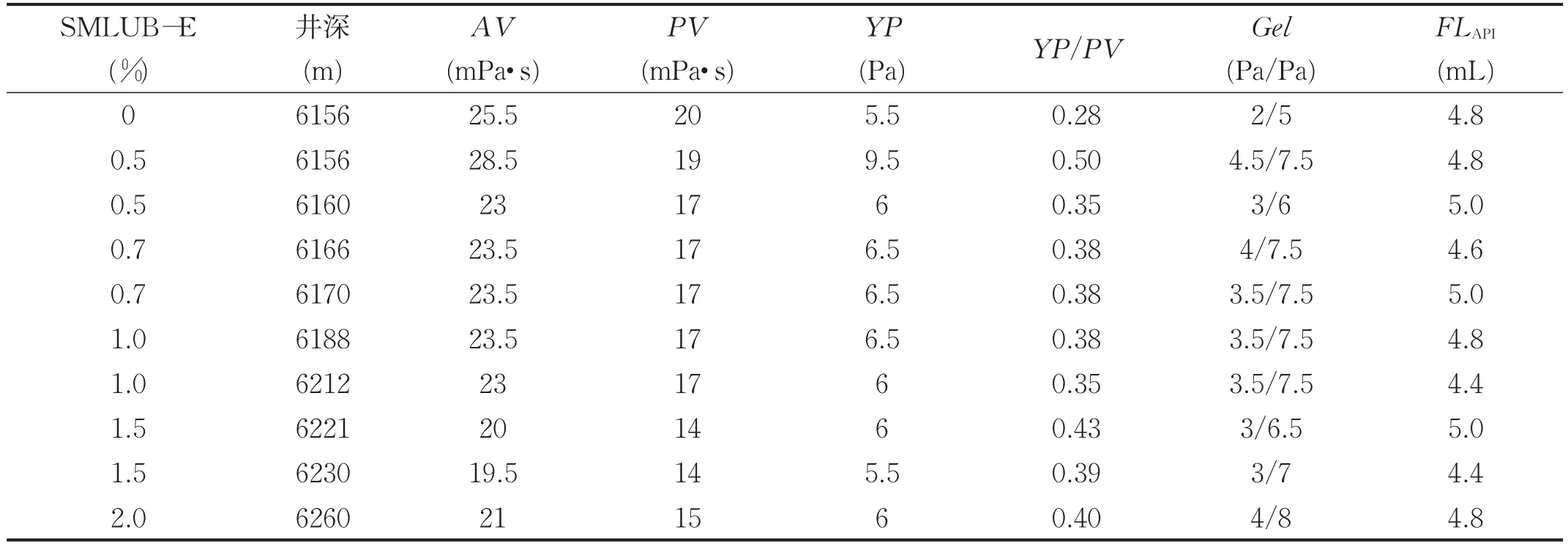

3.3.1 不混油低摩阻流变性和滤失量

钻进过程中,不混油低摩阻钻井液流变性和滤失量一直保持稳定。随着SMLUB-E含量的不断增加,钻井液的粘度、切力和滤失量变化幅度较小(表1),滤饼始终保持光滑、致密及较好的韧性,说明SMLUB-E不会对钻井液的流变性、滤失量和滤饼质量造成负面影响。此外,目前市面上很多润滑剂产品在高温下容易使钻井液起泡,影响泥浆泵上水。原油及一些润滑剂还会因高温破乳和盐析作用而从钻井液中析出,并被振动筛筛除,增大了消耗量。而SMLUB-E则没有出现明显的起泡和析出的现象,证明了该产品具有较好的稳定性。

表1 钻井过程中不混油钻井液流变性和滤失量变化

3.3.2 不混油低摩阻钻井液润滑性

钻井过程中不混油低摩阻钻井液极压润滑系数和泥饼粘滞系数随润滑剂SMLUB-E含量的变化如表2所示。从表2中可以看出,未加入SMLUB-E时钻井液的润滑性较差,极压润滑系数高达0.26,泥饼粘滞系数高达0.1944。当加入0.5%SMLUB-E后,泥饼粘滞系数大幅下降到0.0612~0.0524,说明少量的SMLUB-E就可以显著降低泥饼表面的摩擦系数。但极压润滑系数的下降幅度很小,仅从0.27下降到0.25,这说明0.5%的加量并不能有效改善SMLUB-E的极压润滑系数。随着SMLUB-E加量从0.5%逐渐增大到1.5%,泥饼粘滞系数趋于稳定,始终保持在0.0524~0.0437范围内。而极压润滑系数也从0.25显著下降到0.16,说明只有当SMLUB-E的含量在1.5%以上时才能形成牢固、在较高压力下不易被破坏的润滑膜。

表2 不混油钻井液润滑性变化

3.3.3 井下摩阻情况分析

(1)钻进过程中粘卡、托压情况。如表3所示,TP154XCH井整个侧钻段钻进期间,起下钻及接单根时未发生任何粘卡、遇阻情况,滑动钻进无任何托压现象,表明不混油低摩阻钻井液具有良好润滑性,有效降低了井下摩阻。

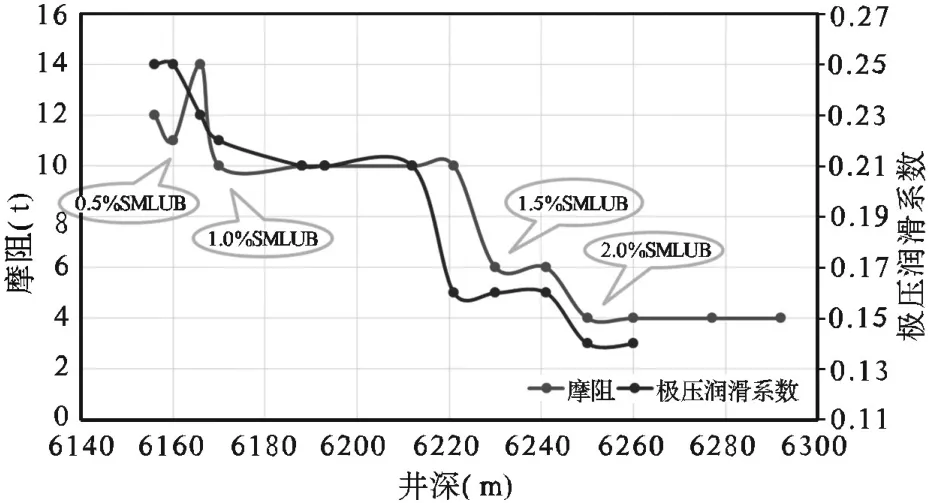

(2)井下摩阻变化。井下摩阻随井深、井斜以及润滑剂SMLUB-E加量的变化规律如图1所示。从图中可以看出,定向钻进开始后加入了0.5%SMLUB-E,摩阻从初始的12t小幅降低至11t,然而随着井深和井斜的增大,摩阻又反弹至14t,这说明0.5%SMLUB-E的润滑效果有限,并不能很好地控制钻具进入裸眼段后产生的摩阻。而当SMLUB-E的含量提高到1%后,摩阻从14t降低到10t,初步展现了一定的润滑效果。

钻进至6230m时,SMLUB-E的含量已进一步提高到1.5%,此时可明显观察到摩阻的显著下降,从10t下降到6t左右。自6241m开始进入稳斜段后,随着SMLUB-E的含量增大到2%,摩阻也从6t进一步下降到4t。此时摩阻已远低于老井在套管中的摩阻,这说明SMLUB-E含量达到1.5%~2%时能够有效降低套管和裸眼中的摩阻,展现出优异的润滑性能。

表3 侧钻段井下粘卡、托压情况

图1 TP154XCH井摩阻随井深变化曲线

(3)井下摩阻与钻井液润滑性关系分析。钻井液润滑性好坏通常根据极压润滑系数和泥饼粘滞系数值来判断。极压润滑系数主要反映钻具受到较大载荷下的摩阻,而泥饼粘滞系数则反映了钻具在自身重力作用下与泥饼表面间的摩阻。当钻具因狗腿度大等原因而发生屈曲,导致与井壁的接触力增大时,极压润滑系数相比泥饼粘滞系数更能真实地反映钻井液润滑性对摩阻的影响。

通过关联钻井液极压润滑系数与摩阻的变化曲线(图2),可以进一步弄清摩阻与不混油低摩阻钻井液润滑性的关系。从图2中可以看出,侧钻开始后至6212m,随着井斜的增大,摩阻从12t小幅降低到10t。在此期间,尽管随着SMLUB-E含量从0.5%增加到1%,不混油低摩阻钻井液极压润滑系数逐渐降低,但仍高于0.2。随着钻进的继续,SMLUB-E的含量从1%进一步补充到1.5%,此时极压润滑系数从0.21下降到0.16,摩阻也从10t显著下降到6t左右。继续增大SMLUB-E含量至2%使极压润滑系数下降到0.14,摩阻也进一步下降到4t。通过分析SMLUB-E含量、极压润滑系数与摩阻的关系可知,当不混油低摩阻钻井液中SMLUB-E含量高于1.5%时,极压润滑系数低于0.16,此时能够发挥优异的润滑效果,将摩阻控制在较低范围。

图2 不混油钻井液极压润滑系数与井下摩阻关系图

4 结论

不混油低摩阻钻井液体系在塔河油田TP154XCH井成功现场应用并取得较好效果。全井钻进过程中未出现托压现象,起下钻顺畅、无粘卡,完钻时摩阻仅为4t,远低于老井在套管中的摩阻(10~12t)。这说明该体系具有优异的润滑降摩性能,在缓解环保压力的同时极大提高了钻井效率,具有广阔的应用前景。