普光气田连续油管注水泥塞施工难点及对策

秦克明

(中石化中原石油工程有限公司固井公司,河南濮阳457000)

D405-3井是普光气田的一口探井转开发井,管柱结构和基本数据如图1和表1所示。该井于2006年10月完钻,2007年2月完成试气施工,2012年7月投入生产,2015年1月泄压发现油、套压同步,随后通过加注环空保护液、环空液面监测,判断环空窜漏、保护液漏失严重。由于油层套管为普通抗硫套管,环空保护液漏失失去保护,腐蚀风险大;油层套管变形严重、固井质量差,且技套带压,井筒不宜再利用,甲方决定采用连续油管水泥塞作业进行弃井封井。P105-2井是普光气田的一口开发井,该井采气管柱结构如图2所示,堵水层位及注水泥塞后情况如表2所示。该井因为地层出水,关井后再次开井,无法复产,设计先采用连续油管水泥塞堵水,降低气井出水量;再进行储层改造,解除储层污染,恢复气井生产。

两口井的注水泥施工作业方式相同,都是通过下入1.75吋连续油管至射孔层段,进行注水泥作业,达到封堵目的后,再进行下一步的弃井或复产作业。

1 施工难点

连续油管水泥塞施工面临的难点主要有以下几点[1-2]:

(1)井的生产时间较长,会导致油套管生产通道内壁结垢,通井刮削会在人工井底沉降,因地层压力系数低,无法建立循环洗井,连续油管探底时易造成管脚处堵塞。

(2)水泥浆在连续油管中运移段长,连续油管内径小,易造成泵压过高、连续油管负荷过大。

(3)井内硫化氢及二氧化碳等酸性流体含量高,且地层水矿化度高,对水泥浆的抗污染性能和水泥石的抗腐蚀性能都有很高的要求[3]。

(4)长期产气,地层亏空导致地层压力系数低,开泵井口不返浆,无法建立循环,水泥浆很容易在射孔段漏失,造成塞面不足。

(5)一次注入水泥量小,替浆量小,施工精度高。

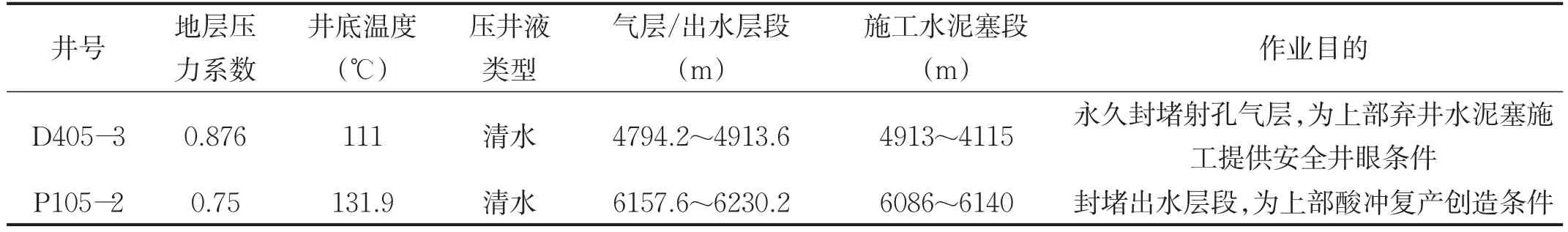

表1 D405-3井和P105-2井的基本数据

表2 D405-3井和P105-2井地层流体情况

2 解决对策

2.1 水泥浆体系优选

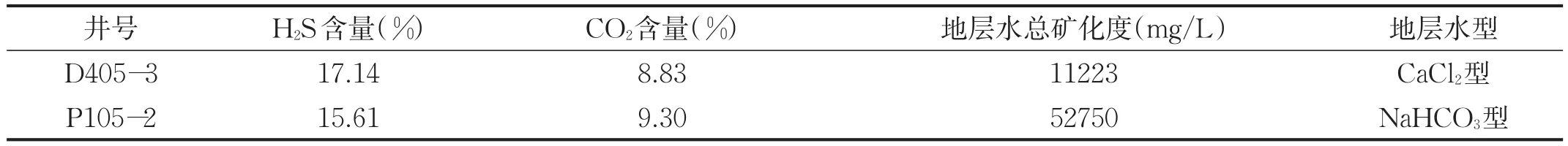

针对高含硫化氢等酸性流体,采用高抗腐蚀胶乳水泥浆体系。设计水泥浆密度1.85g/cm3,性能指标要求和实验结果见表3。

表3 高抗腐蚀水泥浆基本性能

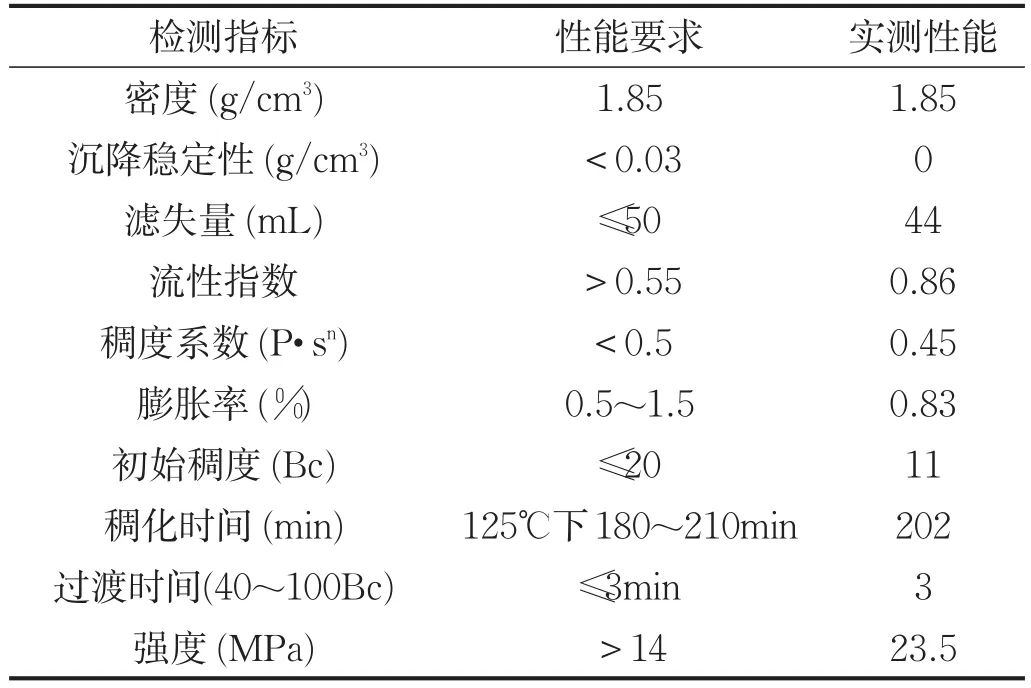

针对水泥石对二氧化碳和硫化氢的抗腐蚀性能进行评价[4],腐蚀实验设计条件:水泥石为耐腐蚀防窜水泥石,溶液为蒸馏水,H2S和CO2的分压分别为1.7MPa和1.0MPa,总压为10MPa,温度为125℃,时间为7d。腐蚀前后水泥石性能评价结果见表4。

从表4可以看出,耐腐蚀水泥水泥石经过酸性气体腐蚀后,由于该水泥石表面形成了一层钝化膜以及在水泥石中的成膜作用,造成腐蚀后的水泥石反而在抗压强度、渗透率、孔隙度测试结果上优于腐蚀前相应的测试结果。

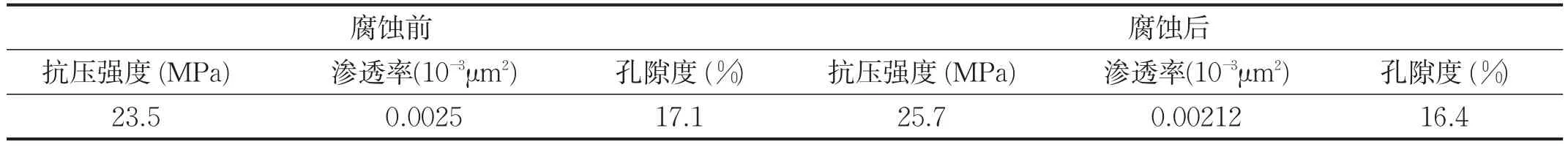

该水泥浆体系主要用于主力气层射孔段的封堵,在上部封井水泥塞使用常规防窜水泥浆体系。配方为30%石英砂+5%微硅+2%G33S型降失水剂+2.0%G401型膨胀剂+0.3%纤维+1.4%GH-9型缓凝剂,浆体性能见表5。

以P105-2井为例,应用上述水泥浆,通过计算机模拟,施工泵压最高20.4MPa,施工压力在正常范围内,满足施工要求。

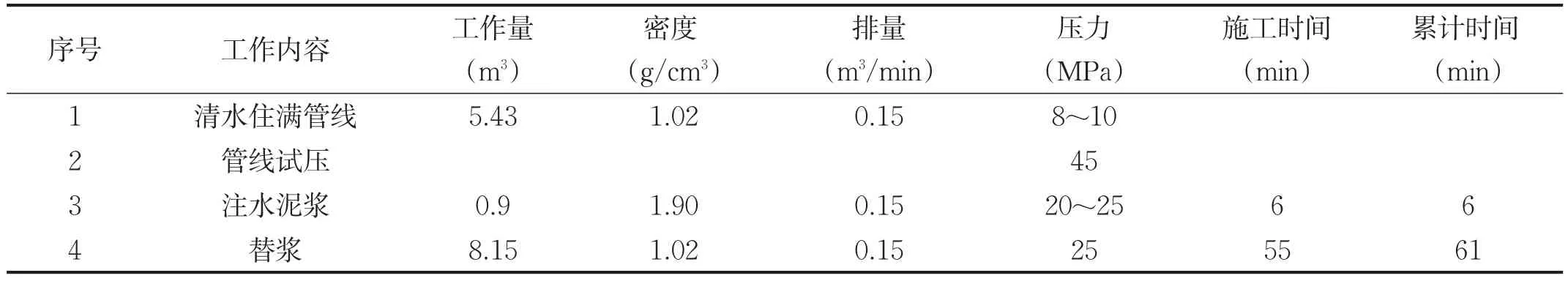

同时,为了检验在特定排量下,水泥浆在连续油管内的摩阻大小,采用施工所用连续油管,在地面进行了模拟注水泥施工实验,实验流程见表6。

施工排量0.15m3/min下,施工最高泵压25MPa,实际施工过程中连续油管展开下入井内,与地面盘在滚筒上相比,同样排量下,泵压要低于地面模拟结果。

在现场注水泥塞施工过程中,控制注替排量在200~300L/min,泵压20~29MPa,与软件和地面注水泥模拟结果基本相符。

表4 腐蚀前后水泥石性能测试结果

表5 常规防窜水泥浆性能

2.2 水泥浆与地层水的配伍性实验

该井井筒地层水无法取到,只能取到邻井同一层位的地层水来作为与水泥浆的配伍性实验对象。所取得邻井地层水所含硫化氢含量较高,室内实验时,硫化氢从水样中挥发溢出,导致实验风险性极大,实验人员背空呼操作化验。根据实验结果,地层流体和水泥浆的配伍性不存在问题。

表6 地面施工模拟流程

2.3 防止水泥浆漏失的施工技术

针对地层能量亏空、压力系数低的问题,为了防止水泥塞替到位后漏失的问题,主要采取了以下2个方面的措施:

(1)在水泥浆中混入一定比例的堵漏纤维,提高水泥浆的堵漏能力。根据地层情况,模拟地层动态漏失,主要方法为:

①在堵漏实验仪的下部安装堵漏实验用裂缝板,从堵漏实验仪上部倒入4L堵漏水泥浆,打开出口开关,观察无压力情况下水泥浆的自流情况,并记录;

②盖上堵漏实验仪的顶盖,并通过氮气瓶分别加压 0.5MPa、0.7MPa、1MPa、3MPa、5MPa、7MPa,每次稳压15min,观察各压力下的水泥浆自流情况,并记录;

③模拟渗透性裂缝实验:去掉裂缝板,在浆筒中放入装有指定直径钢珠的钢珠篮,其它实验步骤同①、②。

纤维水泥浆漏失模拟实验结果见表7。

表7 纤维水泥浆漏失模拟实验结果

从表7可以看出,该堵漏水泥浆体系对于窄长裂缝性及高渗透性漏失地层具有很明显的堵漏效果,对于较大尺寸的裂缝堵漏效果不明显。

(2)施工前在井底注入一定量的暂堵剂[5],提高地层承压,保证水泥浆在井筒内滞留。使用的KY型暂堵剂,在清水中配置,加量一般在0.3%~0.7%。它本身具有以下特点:一定压力下它在固体表面具有较强的吸附性;在一定压力下它具有较好的滞留性;在规定时间内,在水中只溶胀而不溶解;在规定时间内可生物降解性,降解率达100%;抗高温,最高达150℃;抗高矿化度,最高达28×104mg/L;具有抗硫化氢的特性,不受硫化氢浓度高低影响其特性。主要作用机理为:在水中只迅速溶胀、不溶解,当它遇到炮眼时,若炮眼内压力大于井筒内压力,暂堵剂就牢固地吸附在炮眼上,产生暂时吸附性封堵炮眼;若地层炮眼内压力小于井筒内压力,暂堵剂就变形收缩进入炮眼内,靠其膨胀性卡塞在炮眼内,并牢固地吸附在岩石表面,从而产生暂时膨胀卡塞性封堵的目的,2种封堵作用均能防止入井液漏失到地层。

同时,针对需要复产的井,进入地层的暂堵剂,会在特定的时间内进行生物降解成溶于水的小分子,最后完全降解,暂时封堵也会完全解除,从而使井具备复产条件。

P105-2井在注水泥塞施工过程中,出现了水泥浆漏失,塞面无法达到设计要求的问题。后使用了该暂堵材料。注水泥浆前,从井口通过采气管将暂堵剂柱泵送入井,注入量30m3,泵清水从井口平推到底,使其全部从炮眼进入地层,提高地层的承压[6]。本次注水泥塞施工,注入水泥浆1.6m3,管内理论高度为87m,候凝72h后探塞面,实际管内水泥塞高度为64m,达到本次封堵目的。相比于之前2次水泥塞管内留塞长度14m和11m的高度,本次使用效果显著。

2.4 其它技术措施

(1)为保证施工精度和施工的连续性,对水泥浆采取预混配作业。按设计要求先配置好1.5~2m3的水泥浆,测量密度无误后,再开始注前置液、水泥浆、后置液及清水替浆作业。

(2)施工排量方面,注替排量控制在200~300L/min,泵压控制在30MPa以内,根据泵压随时调整施工排量。

(3)为保证施工尤其是连续油管安全,在水泥浆出管脚0.4m3后以10~12m/min的速度上提连续油管,略低于水泥浆上返速度。并在上提至设计塞顶位置处时,在滚筒处连续油管上喷紅漆标记,为探灰面深度提供参考。

(4)为保证水泥塞顺利替浆到位,采用水泥车清水替浆,试气队计量水罐,固井水泥车清水罐、流量计辅助计量,通过三方计量确保准确无误。

3 现场应用情况

2016~2017年已在D405-3井和P105-2井进行了11次的连续油管注水泥塞施工,地面施工作业成功率100%。成功完成D405-3井的弃井作业,P105-2井也完成了堵水作业,最后一次施工结束后,探塞面位置6068m,与设计塞面相差仅2m。2口井均达到了设计要求,解决了井下的复杂问题,为下一步的安全作业创造了良好的井眼和地面条件。

4 结论

(1)普光区块的连续油管注水泥塞主是为了解决井下复杂状况进行的施工,主要是为了封固射孔段气层,为井下进一步作业创造安全无硫化氢条件。这类施工安全难度大,施工精度高。

(2)验证地层水和水泥浆的配伍性实验是本次施工安全的重要保证,为此通过取邻井同地层地层水来做配伍性实验。在水中高含硫化氢的情况下,保证人员及设备安全的前提下,完成了实验。

(3)这类井的主要施工难度在施工精度和水泥塞面的控制,而地层承压能力低导致水泥塞面更难控制。通过在水泥浆中加入一定量的堵漏纤维和使用暂堵材料,能够很好地解决漏失的问题,再通过精确的计量,保证了水泥塞施工的成功率。

(4)高含硫化氢环境下,水泥石的抗腐蚀性能要求高,能否长期有效地封堵气层是施工的最终目的所在,通过室内评价抗腐蚀性能,优选了高抗硫化氢腐蚀的胶乳水泥浆体系,为井下长期安全提供了保证。