关于VCM装置裂解炉耐火材料浇筑的研究

武春雷

(天津大沽化工股份有限公司,天津 304500)

在平衡氧氯化法制氯乙烯的生产工艺中,氯乙烯裂解炉是最重要的设备之一,来自EDC精制单元的精EDC(纯度99.53%以上),在经过二次预热并气化后进入裂解炉盘管中进行裂解,产生烟道气用来预热进料EDC并产生1.05 MPa的低压蒸汽。

裂解炉盘管温度最高工作温度可以达到500℃,辐射段炉内壁的温度可达1 000℃,而烧嘴周围的温度可以达到1 500℃以上,但是对于裂解炉外壁平均温度要求在60℃以下,以保证热损失在设计的合理的范围之内。这就对裂解炉耐火水泥的耐火性能、保温性能提出了很高的要求。由于箱式裂解炉的结构特点,对于水泥的强度也提出了很高的要求。因此,能否将耐火水泥精确而坚固的浇筑在炉体钢板上,将直接影响到裂解炉的使用寿命和大修周期,对于今后的生产成本也有很大的影响。

天津大沽化新建裂解炉是意大TECHINP KTI公司专利,年生产能力为20万t VCM。全炉分为3大模块即辐射段、对流段和烟道段。考虑到中方施工的实际困难,对流段以及烟道段已经在生产厂家浇筑完毕,中方施工的部分为辐射段,包括箱底、主墙、侧墙和穹顶,共有墙板33块,面积合计708.61m2。辐射段所有墙板均在现场浇筑并养护后再进行吊装,总工程量178.18 m3。

1 耐火材料技术信息及浇注信息

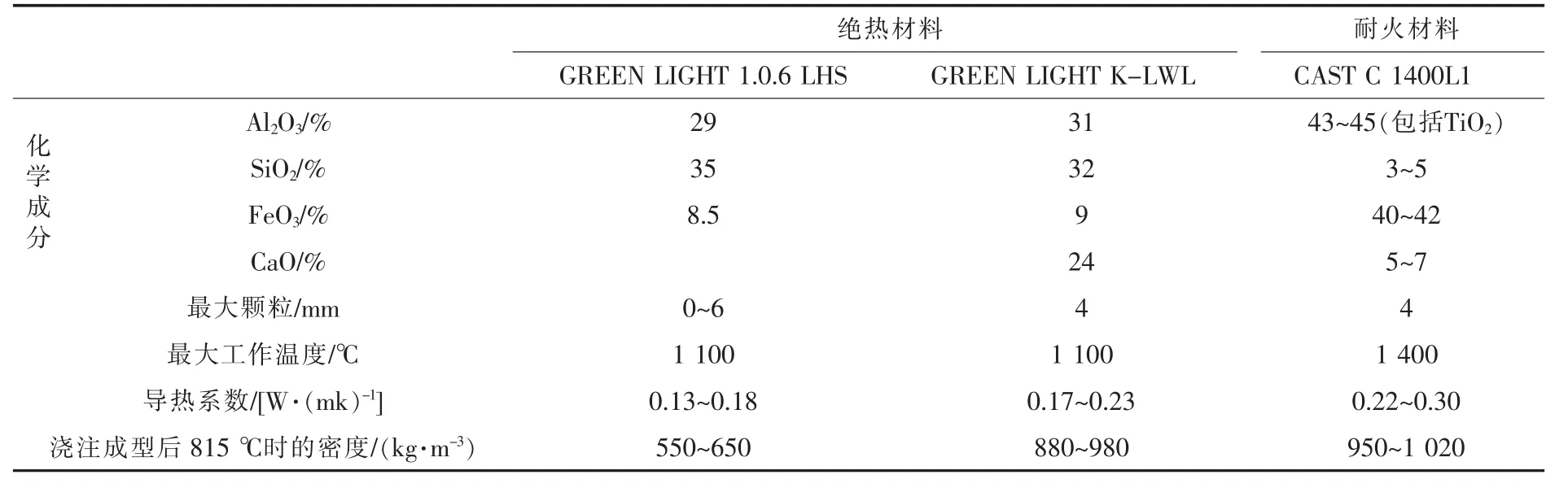

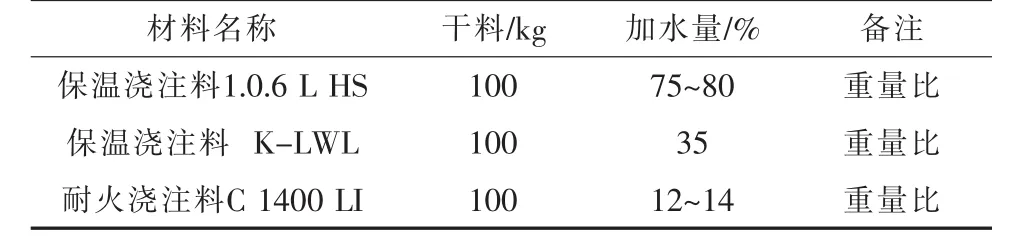

(1)耐火水泥又分为 3 种:Green light1.0.6、Green light K-LWL和CAST C1400L1。因功能不同,前两种称为绝热材料,保温性能好,浇筑在靠近炉墙板的内侧。后一种称为耐火材料,耐火性能好,浇筑在炉墙板外侧,直接面对高温辐射。这3种水泥的技术信息见表1。

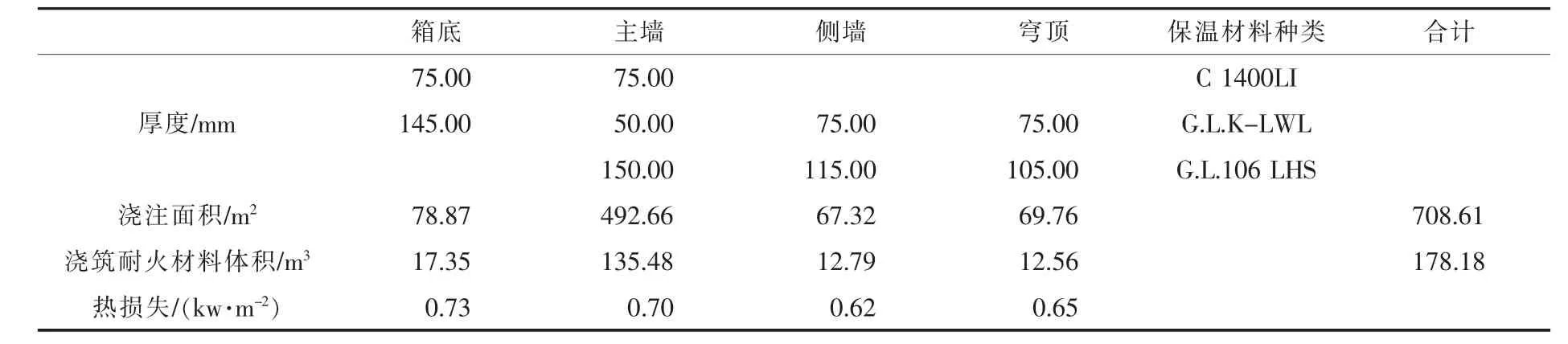

(2)裂解炉各部位浇注信息见表2。

表1 耐火水泥信息表

表2 耐火水泥浇注信息表

2 施工程序以及主要施工方法

2.1 施工准备

(1)施工前的测试程序

a.安装耐火材料前,施工队的测试须在现场完成。

b.用耐火材料在一块1 000×1 000 mm的白板上进行浇筑。

c.在完全干燥后,检察员应检查表面,并用500 gr的锤子轻轻敲击耐火材料块。在锤击实验后,检查者应对锤击声音有满意的结果,然后才能授权耐火材料的安装。

(2)检查锚钉

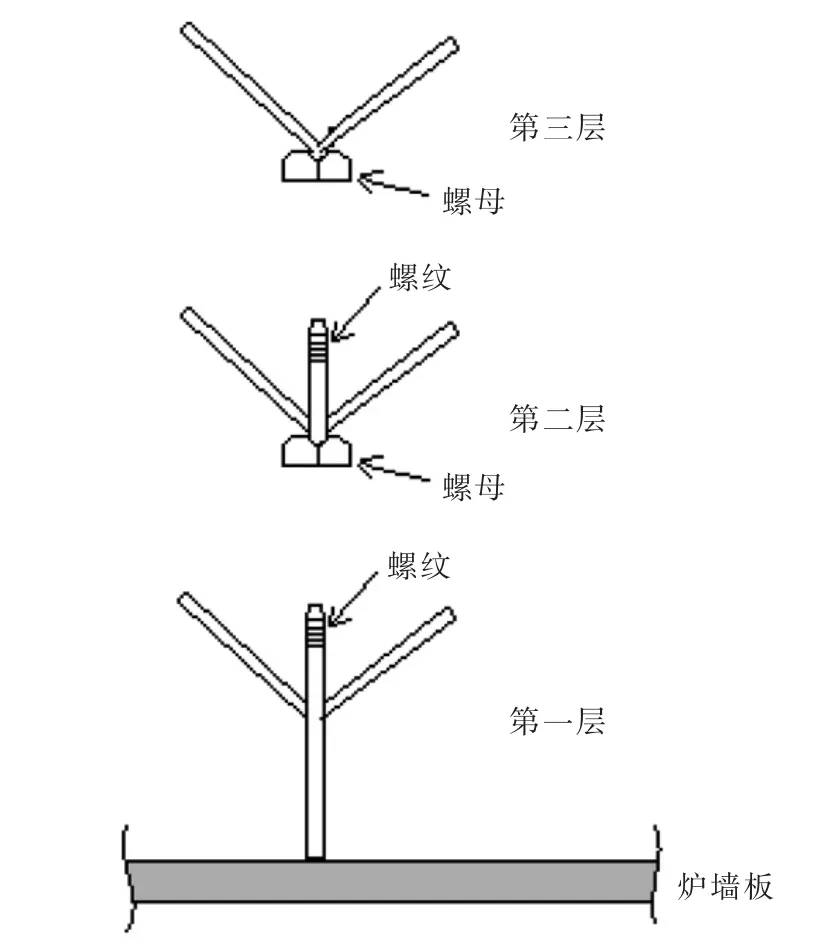

a.耐火材料最多处有3层,因此锚钉也有3种类型,第一、二层材料所用锚钉为鸡爪型,在正中间有螺纹,第二、三层底部均带有螺母以便连接在第一层上。锚钉结构见图1。

b.检查锚钉的焊接位置是否与厂商提供的图纸一致。

c.随机抽取焊点进行弯曲以及超声波检验确保锚钉焊接质量良好。

(3)墙板处理

a.将预制好的墙板按照吊装顺序摆放在水平地面上,下面以枕木垫好,进行拼装后用水平仪找平。

b.检查所有的锚钉尖梢在同一高度上,且钢板表面平整无大的缺陷及向内或向外弯曲。在浇筑第一层水泥时,钢表面不平整可能会使锚钉被埋在耐火材料里,难以连接第二层锚钉。还可以免在浇注后安装时发生尺寸错误。

图1 锚钉结构

c.进行浇注前应当除去表面的灰尘以及锈皮,但不要用电动钢丝刷将所有的锈迹除去,此行为将导致耐火材料的附着力下降。

(4)混凝土木模板的支设

a.板混凝土浇注以前,要进行木模板的支设,木模板要按照图纸的浇注料详细尺寸及厚度进行,辐射段的侧墙板为3层混凝土,故木模板应支设3次,端墙板为2层混凝土,木模板应支设2次,模板的支设应当牢固,使混凝土浇注以后不产生变形,为防止漏浆,木板之间的缝隙应封堵严密,

b.木模板支设完毕后应再次检查木模板支设的几何尺寸是否与图纸的尺寸相吻合,以做到准确无误,在模板支设过程中如果遇到锚钉阻碍,应当在现场割掉该锚钉,并将其另外焊接在该板的另一地方以确保强度。

(5)混凝土的搅拌

浇注料的搅拌应采用机械搅拌,并选用强制式搅拌机,容量为250~350 L,浇注料的干料到入搅拌机内先搅拌1 min,然后开始加水,加水量为总需要量的3/4,再搅拌2 min,将剩余的1/4的水倒入搅拌机内,继续搅拌2 min,使浇注料充分搅拌均匀为止。各层耐火材料用水量见表3。

表3 耐火材料用水量

2.2 混凝土的浇注

在混凝土浇注前应先对钢筋的焊接,木模板的支设进行检验,检查钢筋焊接的质量,检查木模板支设的几何尺寸是否与图纸的尺寸相吻合,模板的支设应当牢固,使混凝土浇注以后不产生变形。

浇注时,须分层浇注,采用棋盘式浇注方法,炉墙板的棋盘格的尺寸应在1 500 m×1 500 m的方格,层与层之间的方格应错缝浇注,不能通缝。每一块炉墙板的每一层要分2次浇注,每次浇注面积为1/2,每一次浇注完24 h以后拆木模板,再进行第2次浇注,浇注的方法是将搅拌好的浇注料用桶倒入木模的方格内,保温浇注料(牌号 1.0.6LHS 和 K-LWL)只用木棍人工捣固,耐火浇注料(牌号C 1400LI)用机械插入式震动器捣固。浇注料捣固完以后,用木抹子进行找平,切勿使用铲刀将耐火水泥铲平,这会导致精密部件露出表面,进而导致耐火材料密封而延长干燥时间,最终会形成大量细微碰撞。粗糙且有渗透性的表面不仅用于加热炉内部浇筑耐火材料,而且有利于自然风干和吹干时混合水的消除。

2.3 混凝土的养护

混凝土浇注施工以后应采取养护措施,该工程按照意大利关于裂解炉浇注料的施工说明和要求进行,在15~25℃的环境温度下进行养护,该工程的施工季节正进入冬季施工,具体的冬季施工措施请详见冬季施工措施的内容。

2.4 混凝土缺陷的修补

在施工和干燥后裂纹可能会出现,木模板的拆除不小心会碰掉混凝土的棱角,大于150mm×150mm孔隙,裂纹大于 2 mm,1.0~1.5 mm 宽,300 mm 长,需要修补,对于单层衬里有缺陷应凿掉重新施工,多层衬里有缺陷,应去除直到露出保温层重新浇注。

2.5 炉墙板的吊装应具备的条件

炉墙板的吊装前应首先检查炉墙板的养护期的强度是否达到设计的要求,按照国内规范的要求是必须到达设计强度的50%~70%可以吊装,否则不允许吊装。

吊装前应检查炉墙板混凝土表面的几何尺寸、厚度、板与板之间留设的膨胀缝的尺寸是否正确,混凝土表面裂纹等现象,如有问题需要处理后才能进行吊装。

3 施工技术措施及质量要求

3.1 材料准备

(1)该工程所用筑炉的耐火材料均应满足设计的各项指标,材料的供方应提供材料的合格证及材质证明。

(2)耐火浇注材料必须存放于防雨防潮仓库内,如果露天堆放应采取防雨措施,防止材料雨淋受潮影响质量。国外到货的耐火材料都在大型的集装箱内储存,在施工的过程中,用多少就取多少,不用的材料不要放在露天。

3.2 质量保证措施

(1)钢筋钩钉焊接,焊缝表面不得有飞溅物,外观检查不得有焊瘤、弧坑、气孔等缺陷。

(2)浇注料的搅拌应采用强制式搅拌机械搅拌,达到拌和均匀。

(3)不应在搅拌好的耐火混凝土内任意加水或胶结料。

(4)已初凝的混凝土不得浇注。

(5)混凝土在施工前及施工过程中要用试模做试块,试模的尺寸为 70.7 mm×70.7 mm×70.7 mm 的钢模,每种浇注料做1组试块,检验合格后出检验报告单方可施工,检验的项目为常温耐压强度,试块的强度应按设计要求进行。

保温浇注料牌号 1.0.6 L HS,常温耐压强度1.0~1.5 MPa;

保温浇注料牌号K-LWL,常温耐压强度4.1MPa;

耐火浇注料牌号C 1400 LI,常温耐压强度25~30 MPa。

(6)浇注耐火混凝土用的模板应有足够的刚度和强度,支模尺寸应准确,并防止在施工过程中变形,模板接缝处应严密,防止漏浆。

(7)吊装炉墙板时混凝土的强度应达到设计对吊装所要求的强度。

(8)耐热混凝土的施工环境温度应在5~25℃,养护温度在15~25℃,低于以上温度施工,应采取冬季施工措施。

3.3 炉墙混凝土施工质量要求及允许偏差

(1)隔热、耐火浇注料炉墙施工完经检查,表面无剥落、裂缝、孔洞等缺陷,有轻微的网状裂纹;膨胀缝留设均匀、平直,位置正确,缝内清洁,并按规定填充材料,隔热层施工符合设计要求。

(2)隔热、耐火浇注料炉墙垂直度全高允许偏差15 mm;

隔热、耐火浇注料炉墙表面平整度允许偏差10 mm;

隔热、耐火浇注料炉墙厚度≤150 mm,允许偏差±5 mm;

隔热、耐火浇注料炉墙厚度≥150 mm,允许偏差±10 mm。

4 冬季施工措施

(1)该裂解炉施工正处在2018年的11月,已进入冬季施工阶段,天津塘沽地区11月的温度应在0~10℃之间,按照意大利专家的要求,筑炉工程的施工环境温度应在10℃以上,混凝土的养护温度应为15~25℃,耐火浇注料的浇注和养护均要保证此温度,因此,在此期间应采取冬季施工措施。

(2)首先在混凝土搅拌站要搭设保温棚,棚子用钢脚手管、石棉瓦搭设6m×10m约60m2的搅拌站。

(3)搅拌站用的水要确保在10℃以上,因此,现场应从生产区域接蒸汽管道,再用胶皮管将蒸汽送入水罐内,使水的温度加温至10℃以上,作为混凝土搅拌用水。

(4)现场的炉墙板的耐火浇注料的施工主要是随若干块护墙板在地面进行,在浇注完每一块板后应立即采取保温措施,具体做法是:在护墙板的下面铺垫道木使护墙板处于水平状态,当浇注料施工完以后用木条横在上面,再用大型的防水帆布盖在浇注完的墙板上的木条上面,四周帆布搭在地面上,四周用红砖将帆布压在地面上,帆布的上面再用一层草莲子盖好,将炉墙板的混凝土处于封闭状态,然后再用胶皮管将蒸汽送到炉墙板的下面,蒸汽就通过炉墙板的若干个孔(烧咀和窥视孔)进入混凝土的表面进行养护温度控制在15~25℃,既保证养护的温度,又有一定的湿度。

5 裂解炉散热损失计算

(1)根据热传导理论,炉墙散热损失计算应分为平壁和圆筒壁两种。当圆筒壁内径与外径之比大于0.5时,可近似按平壁计算。因此,石油化工厂管式加热炉炉墙散热损失计算,均可以按平壁方法计算。

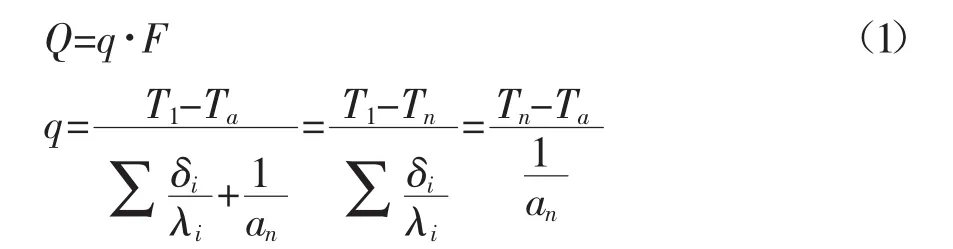

通过平壁炉墙的散热损失可按公式(1)计算:

式中:Q—炉墙散热量,kW;

F—炉墙面积,m2;

q—炉墙散热强度,kW/m2;

T1—炉墙内壁温度,K;

Ta—炉体附近大气温度,K;

Tn—炉墙外壁温度,K;

δi—多层炉墙各层壁厚,m;

λi—各层炉墙相对应材料导热系数,kW/m2·k;

an—炉墙外壁对空气了的给热系数,kW/m2·k。

显然从公式(1)可以看到,炉墙散热量的多少与炉墙面积成正比,并受炉墙厚度和炉墙导热系数的影响。炉墙越厚,炉墙对应材料的导热系数越小散热越少。这也是炉墙采用不同种耐火材料的原因,在不同的炉强温度区间选择最佳的保温材料,能有效地防止热量损失。而炉墙的厚度和对应材料的导热系数最终影响的炉外壁温度,在炉墙面积和炉墙外大气温度无法改变的情况下,炉墙散热量与炉外壁温度直接相关,所有的保温措施都是为了有效降低炉外壁温度。在筑炉完成后,可以检查炉外壁温度,以确认筑炉的质量。

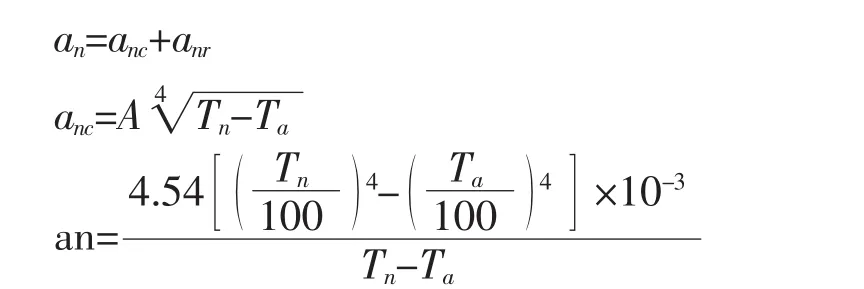

(2)炉墙外壁对空气的给热系数的计算。

A—与炉壁表面散热有关的系数,一般取A=2.2。

4.54 —炉墙外壁黑度一般为0.8,外界空间的黑度可取为1,绝对黑体表面的辐射系数为5.67,则5.67×0.8×1=4.54。

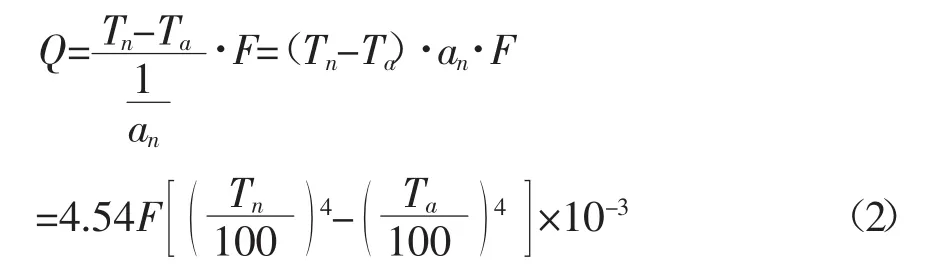

最终可以将炉墙的散热损失公式表示为如下形式:

此次筑炉为辐射段箱体,外形尺寸为:长24.74m,高 10.19 m,宽 3.22 m,按六面体算得 F=729.2(m2)

Ta=15.4℃,按2006年10月份烘炉时平均气温计算。

炉膛温度在正常工作温度670℃时,测得外壁平均温度Tn=43.1℃。

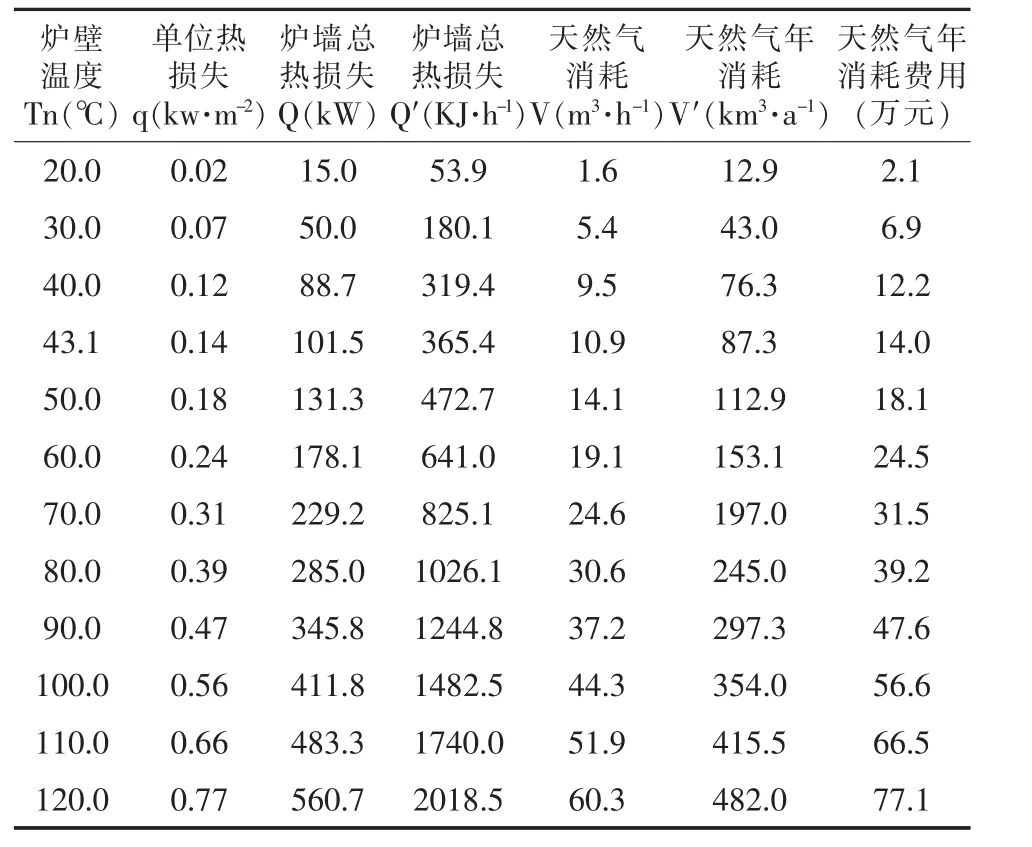

假设在无风的条件下,编制了外壁温度Tn与炉墙热损失Q之间的关系表,表中还根据炉墙热损失,折算出了消耗的天然气量以及全年的天然气消耗费用。天然气热值按8 000 kCal/m3(33.5kJ)计算,天然气单价按1.6元/m3计算,全年按8 000 h操作时间计算。炉墙散热损失及天然气消耗表见表4。

6 结论

VCM三期裂解炉辐射段炉壁实际测量后计算的单位热损失为0.14 kW/m2,仅为设计热损失量(0.62~0.73 kW/m2)的 1/4,显示出极好的浇铸质量。热损失折算天然气量为10.9 m3,占到总天然气用量的10.9/2 000=0.55%,考虑到辐射段占大部分炉体体积,因此估算总热损失不会超过总热量的1%,再加上实际测量时平均气温为15.4℃,略高于天津市年平均气温12.3℃,仍然可以推算年平均炉壁热损失小于工业炉平均热损失(1.5%~3%),属于非常好的水平。在测量炉壁温度的过程中,发现内壁有裂纹的地方,炉外壁温度会异常升高,而在VCM二期裂解炉内壁裂纹较多,炉外壁温度明显高于VCM三期裂解炉。VCM一期裂解炉因为运行时间较长,温度也较高。从表4中可以看到温度每升高10℃,每年就要多消耗6万~10万元的天然气。炉壁损失的热量不大,但长久运行,仍然不可忽视。

表3 炉墙散热损失及天然气消耗表