氯化氢合成炉自动化改造总结

侯宝成

(唐山三友氯碱有限责任公司,河北 唐山 063305)

1 实施背景

合成岗位自动化水平较低,许多操作都是由现场人员手动完成,劳动强度大,劳动效率低。生产过程中需要手动与自动的配合,一旦发生生产波动情况无法发挥远程系统控制的优势,部分操作(如:灭炉充氮、远程排酸、成品盐酸倒罐等)需要现场手动操作。安全隐患大,一旦出现事故,人员危险系数增加,安全事故将无法得到快速处理。

2 实施内容

(1)在合成炉进炉氯气、氢气管线增加氯气、氢气调节阀,实现了远程自动化操作,克服了以前调气量只能依靠现场人员、劳动强度大、危险系数高等弊端。通过氯气氢气串级调节,调节氯气量时便会自动调节氢气量,稳定了生产,提高了工作效率。进炉氯气调节阀与进炉氢气调节阀对应与合成炉的氯气、氢气流量构成控制回路。

改造过程中进炉氯气调节阀采用电动调节阀。经过近一年的使用,调节精度高,运行稳定。与以往气动阀门相比,解决了小开度无法调节,阀门倒量过调明显,阀门喘动振动较大的情况。电动阀门调试曲线图见图1。

图1 电动阀门调试曲线图

相比川仪、工装阀门,曲线符合二次函数特征,点分布均匀,曲线平滑,运行稳定。

(2)增加火焰监测装置,在仪表出现误差时,可以及时发现合成炉是否过氯,从而解决现有摄像头监控弊端,同时缓解人员观火的紧张局面,节省劳动成本。

(3)增加了合成炉冷凝酸排放收集罐、冷凝酸罐远传液位计及排酸切断阀,DCS人员通过监测放酸小罐液位实现了冷凝酸的远程排放,降低了劳动强度。放酸切断阀与放酸小罐液位构成控制回路,当放酸小罐液位高于60%时,放酸切断阀打开排酸,当液位低于10%时,阀门将关闭。

(4)膜吸下酸系统增加三通切断阀,合成炉做酸时,远程自动切换至自用酸系统或是外售盐酸系统,实现自动倒罐,节省人力。同时在下酸系统管线增加远传压力表,及时发现解决下酸系统憋压问题,保证了安全稳定生产。

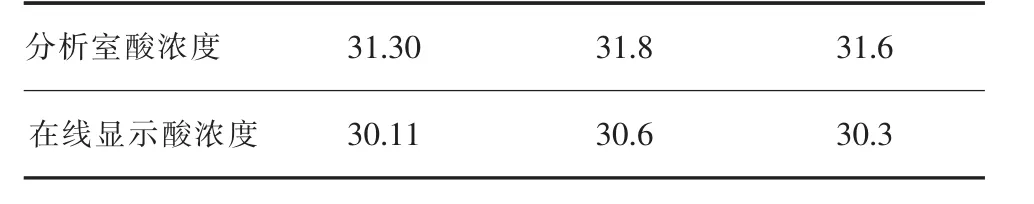

(5)合成炉盐酸管线增加在线盐酸浓度监测,当盐酸浓度不合格时,可以及时增减吸收水量,减少了现场人员频繁打比重环节,确保生产指标合格。盐酸浓度的调控,需要现场人员与DCS共同配合才能完成,通过浓度计的实时监测,对简化生产操作具有一定的指导意义。公用膜吸酸浓度见表1。

表1 公用膜吸酸浓度 %

增加的在线盐酸浓度计显示值与实际值差1.2%左右,可作为调节浓度的参考

(6)一、二级膜吸系统循环水上水增加调节阀,实现倒炉做酸时自动切换,同时在合成炉不做酸时调节循环水的使用量,可节省循环水的使用量,并降低能耗。

(7)氢气、氯气提纯增加调节阀及远传流量显示,氯气提纯调节阀与氯气提纯流量计构成控制回路,氢气提纯调节阀与氢气提纯流量计构成控制回路。实现了DCS人员通过远程进行提纯操作,减少了现场人员在提纯时与DCS沟通不到位,造成氯氢主管压力突然降低的操作风险。

(8)各酸罐罐顶增加远传压力表,DCS实时监测,防止酸罐憋压。下酸不畅,造成盐酸反串到合成炉中,引发安全事故。

3 项目的进展情况

(1)2016年1月至3月,课题研究人员着手准备合成炉自动化改造前期设计工作。

(2)2月进行仪表设计。

(3)3月完成工艺设计并提出采购计划。3月中旬挂网招标,月底完成招标。

(4)5月确定施工队伍,月底安装材料到货。

(5)6月开始施工,合成炉逐台改造。

(6)7月全部完成安装工作,正式投用。

4 主要创新点

(1)开发一套新型完善的石墨合成炉自动化工艺装置。

(2)研发岗位人员配置合理,通过自动化提高了氯化氢合成炉工序的安全系数。

5 经济效益和社会效益

(1)经济效益

节约循环水成本:目前消耗的循环水量为300 m3/h(成本0.19元/m3),每天减少循环水成本:300×24×0.19(单价)=1 368(元);1年按 330天计算,每年创效:330×1 368=45.1(万元);本项目设备和材料费用为337万元,按14年进行设备折旧,设备折旧费为:337×0.95/14=22.86(万元)。

每年节省循环水效益:45.1-22.86=22.24(万元);

节约人工成本:自动化提升后,岗位可进行人员优化,每班组可减员一名,共减员4名,每年可节省费用:4×9(年工资总收入)=36(万元);

节约生产成本:合成炉增加火焰监测,燃烧过氯时能及时调整氢气、氯气配比,避免灯头炸裂,每年单台合成炉损坏3套,7台合成炉共损坏21套。每套灯头成本2万元,共节省21×2=42(万元)。

每台炉当年检修3次,每次5个人工,检修时间8 h,每小时检修费10元,故7台炉检修费用:3×5×8×10×7=8 400(元)。

当年效益:22.24+36+42-0.84=99.4(万元)。

(2)社会效益

该公司在国家政策的正确指引下,狠抓安全环保的同时,加大对科技创新技术的研发,提升自动化水平,减少劳动强度,淘汰落后产能,提质增效。合成炉自动化升级改造,提高了公司在行业内的综合竞争力,为公司未来发展提供方向,为集团做大、做强提供有力保障。