环氧氯丙烷废气处理工艺研究

刘 利,郝新兵

(中国石化集团巴陵石化公司,湖南 岳阳 414014)

中国石化集团巴陵石化环氧树脂事业部是集烧碱、有机氯与环氧树脂生产于一体的大型化工企业。在环氧氯丙烷及环氧树脂生产中,存在环氧氯丙烷(ECH)废气排放问题。虽有简易活性炭吸附或冷凝回收设备,但由于部分设备腐蚀损坏,排放的氯丙烷废气浓度偏高(部分排放ECH浓度高达9 000 mg/m3),达不到国家颁布的《石油化学工业污染物排放标准》(GB 31571-2015)的要求,不仅造成环氧氯丙烷浪费,而且对职工身体健康和周围环境带来危害。因此,必须对装置内环氧氯丙烷废气系统进行改造使其达到排放标准。

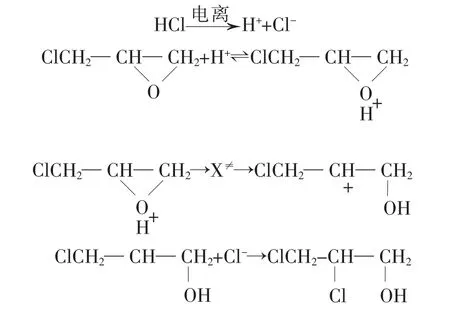

环氧氯丙烷在酸性(盐酸)条件下发生开环水解反应[1],生成相应的二氯丙醇,其反应式如下。

二氯丙醇又是制备环氧氯丙烷的中间体,因此,可将生成的二氯丙醇送至环氧氯丙烷生产线制备环氧氯丙烷,这样既解决了环氧氯丙烷废气排放的问题,又可回收ECH废气,达到废物再利用的目的。基于此,拟将环氧氯丙烷废气收集后送入装有盐酸的洗涤吸收塔进行吸收,塔顶排放的废气(含ECH、HCl)再经过蓄热式焚烧炉焚烧、碱液洗涤和活性炭吸附等处理后排放,进而从根本上解决环氧氯丙烷废气的环保问题。

本文主要是对盐酸洗涤环氧氯丙烷废气工艺进行研究,以便为环氧氯丙烷废气系统改造提供技术参考。

1 实验部分

1.1 实验原料

排放的环氧氯丙烷废气组成为ECH、氮气等,环氧氯丙烷浓度高达9 000 mg/m3。该实验采用一定流量的氮气通入环氧氯丙烷中鼓泡得到不同浓度的环氧氯丙烷模拟废气,盐酸为自产。

1.2 实验器材

酸洗柱尺寸Ø 30 mm×400 mm,塔内装填θ环丝网(3 mm×3 mm)填料;烧瓶(2 L);气体流量计;循环蠕动泵。

1.3 实验流程

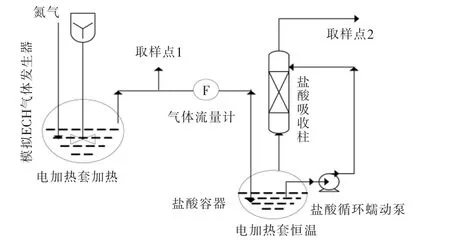

ECH气体酸洗实验示意图见图1。按图1所示连接好各实验仪器,在烧瓶,中装入1 000 g环氧氯丙烷,在烧瓶2中装入500 g盐酸溶液,启动盐酸循环泵循环。将氮气通入到装有环氧氯丙烷烧瓶(水浴加热)中产生含有ECH气体,将ECH气体经计量后通入盐酸溶液中鼓泡,鼓出的气体再经酸洗填料柱进一步吸收处理,盐酸循环泵流量控制在20~25 mL/min,确保酸洗填料柱充分润湿,进而确保环氧氯丙烷吸收效果。分别对盐酸吸收前后的气体进行取样并检测气体中ECH浓度,以评价其吸收效果。ECH浓度采用气相色谱检测[1]。

图1 ECH气体酸洗实验示意图

2 结果与讨论

2.1 不同浓度ECH废气的温度探索

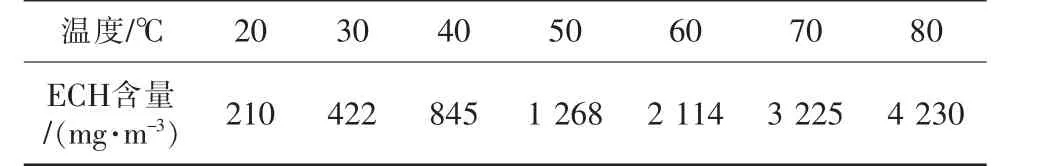

环氧氯丙烷标准状况下沸点为117.9℃,常温下挥发量很小。废气中ECH浓度较高的主要设备是真空泵排空管。真空泵抽至压力5~25 kPa(绝压),此时ECH沸点较低,挥发性增加。为了测试不同ECH浓度废气的处理效果,需探索产生不同ECH浓度废气的温度条件。在保持氮气流量不变的情况下,探讨了不同温度下产生的模拟废气中ECH浓度,其结果见表1。

表1 不同温度下模拟废气中ECH含量

从表1来看,随着ECH温度的升高,ECH挥发性增加,气体中ECH浓度逐渐升高,故实验中可控制ECH温度来产生不同ECH浓度的废气。

2.2 盐酸浓度对ECH废气吸收效果的影响

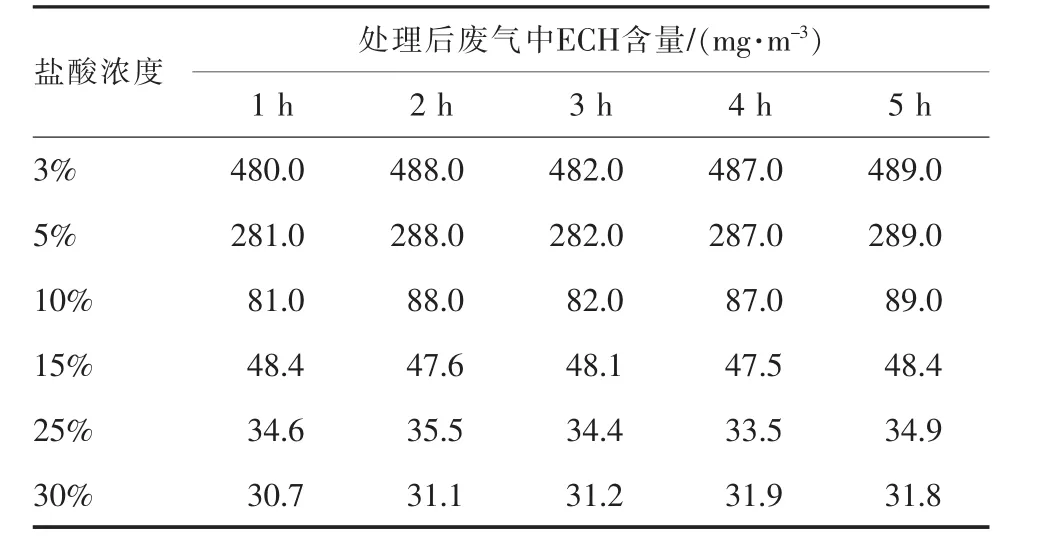

在酸洗温度25℃和ECH废气(ECH浓度3 225 mg/m3)进气量在2 L/min条件下,考察了盐酸浓度对ECH废气吸收效果的影响,其结果见表2。

由表2可知,不同浓度的盐酸均能吸收ECH废气。当盐酸浓度为3%时,气体中ECH浓度由3 225 mg/m3降至 480 mg/m3,ECH 去除率为 85.11%;当盐酸浓度为由3%逐渐增加至30%,ECH废气去除效果逐渐提高,处理后ECH浓度由480 mg/m3下降至35 mg/m3,ECH去除率98%以上。其主要原因为酸浓度较低,提供的氢质子数量有限,反应速率较慢。随着盐酸浓度增加,提供的氢离子增加,同一时间内攻击环氧丙烷的几率增加,提高了反应速率,在反应停留时间不变的情况下,废气中被处理的ECH量增加,从而使出口气体中ECH含量降低。当盐酸浓度高于30%时,盐酸挥发性较强,塔顶气体中HCl气体含量增加较快,不利于后续焚烧处理。综合考虑,ECH吸收塔中盐酸浓度在10%~30%较优。

表2 盐酸浓度对ECH废气处理效果统计表

2.3 盐酸温度对ECH废气吸收效果的影响

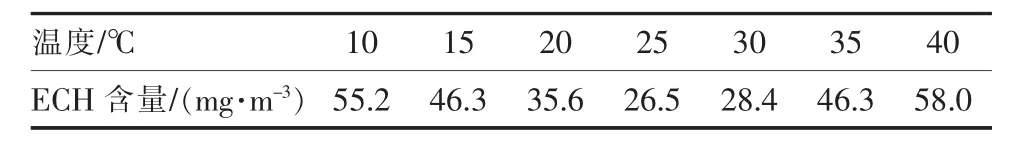

在盐酸浓度25%和ECH废气(ECH浓度为3 225 mg/m3)进气量为2 L/min条件下,考察了盐酸温度对ECH洗涤吸收效果的影响,其结果见表3。

表3 不同温度下盐酸吸收ECH废气效果统计表

从表3来看,不同温度下的盐酸均能吸收ECH废气。盐酸温度由10℃升至30℃,ECH废气吸收效果逐渐变好,其原因是随着盐酸温度的升高,ECH与盐酸反应速率加快,废气中ECH残留量逐渐降低;当温度由30℃升至40℃,废气中ECH残留量有所提高,其原因是:(1)ECH气体在盐酸水溶液中的溶解度随着温度的升高而逐渐降低;(2)盐酸挥发性较强,随着盐酸温度的升高,部分氯化氢气体从盐酸溶液中挥发出来,进而相对降低了盐酸浓度。另外,ECH与盐酸反应生成二氯丙醇的过程中是放热反应。综合考虑,盐酸温度在20~30℃为宜。

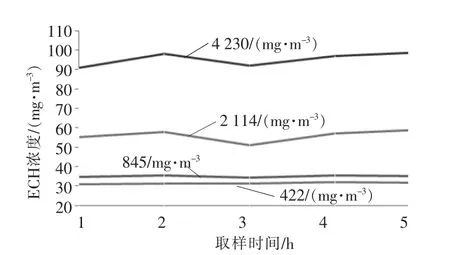

2.4 不同浓度ECH废气吸收效果研究

为了进一步考察盐酸吸收不同ECH浓度废气效果,本实验控制ECH废气发生器的温度以便产生不同浓度ECH废气。在维持盐酸浓度25%、反应温度25℃和ECH废气进气量在2 L/min条件下,考察了不同ECH浓度废气的酸洗效果,其结果见图2。

图2 不同浓度ECH废气处理效果对比图

从图2来看,盐酸可以吸收不同浓度ECH废气,处理后废气中ECH浓度均有较大幅度的下降。原ECH废气浓度越低,酸洗处理效果越好,其原因是在酸浓度和停留时间一定的情况下,ECH浓度越低,则ECH接受氢离子进攻的概率增加,生成二氯丙醇的几率越大。因此,在工业化装置处理ECH废气时,可增加反应停留时间或考虑多级酸洗。

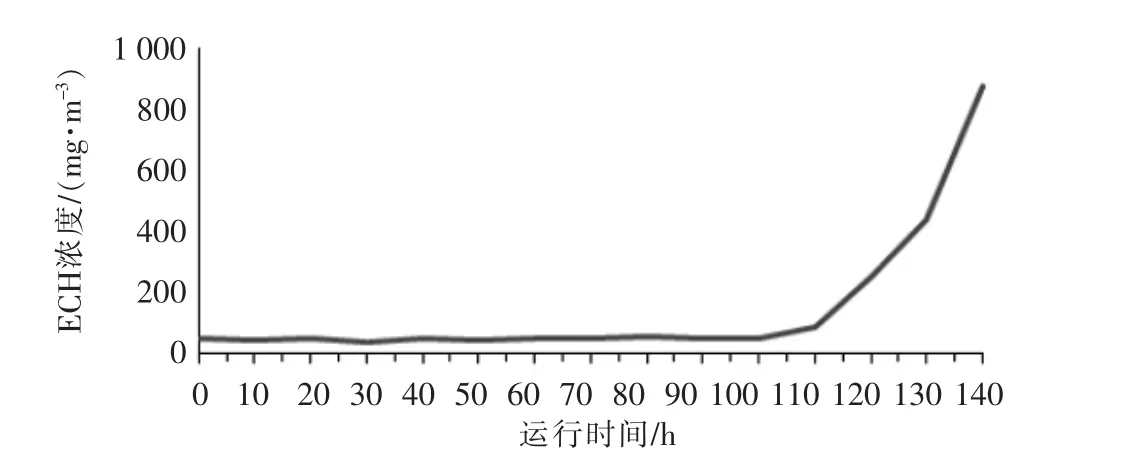

2.5 长周期酸洗效果的研究

为考察在连续运行情况下酸洗ECH废气效果,验证二氯丙醇积累对酸洗效果的影响。结合装置ECH废气平均排放浓度3 000 mg/m3,该实验选择在盐酸浓度10%、反应温度25℃和ECH废气(ECH浓度3 225 mg/m3)进气量在2 L/min条件下,进行了长周期的盐酸洗涤吸收ECH废气实验,结果见图3。

图3 连续运行ECH废气处理效果

由图3可看出,在0~5天运行时间内ECH废气经盐酸洗涤吸收后ECH残留量较低,塔顶气体ECH残留量在50 mg/m3,烧瓶底部逐渐析出油状物质,到第6天时ECH浓度由50 mg/m3逐渐升高至430 mg/m3,去除率有所下降。其原因可能是随着运行时间的延长,盐酸吸收剂的浓度逐渐降低,提供的氢离子数量逐渐减少,ECH与盐酸反应速率变慢,进而导致吸收效果变差。经分析检测此时盐酸浓度为5.18%,浓度较低,吸收效果变差,与上述盐酸浓度对ECH废气吸收效果的研究结论吻合。

烧瓶底部的油状物质经气相色谱检测,其中二氯丙醇含量达到80%以上,进一步验证了环氧氯丙烷与盐酸反应生成二氯丙醇的机理。油状物质中还有10%左右的环氧氯丙烷,可能是未参与反应的气态环氧氯丙烷遇盐酸冷凝沉降在烧瓶底部所致。

从以上研究可知,在实际工业化吸收处理过程中,需定期将盐酸循环罐底部油状物质排出以进一步补充新鲜盐酸溶液,确保盐酸循环罐内盐酸浓度在10%~30%,进而确保ECH废气吸收效果。排出的油状物质(二氯丙醇)可定期送至环氧氯丙烷装置环化工序环化制备环氧氯丙烷。

据统计,该公司环氧氯丙烷废气排放量约1 311 m3/h,ECH 废气排放浓度按 3 000 mg/m3,以装置运行时间8 000 h/a,ECH回收率按95%计算,则年回收ECH废气29.89 t,环氧氯丙烷单价按1万元/t,年回收创效 29.89 万元。

2.6 酸洗废气高温焚烧技术的研究

由上述实验可知,用盐酸洗涤ECH废气可将ECH废气浓度降至50 mg/m3左右,但与国家环保排放标准要求的10 mg/m3以下还有一定的差距。因此还需将低浓度的ECH废气再次进行后续处理。结合文献及同类装置经验[3],采用高温焚烧技术可行性强。为了避免焚烧过程中有机物和HCl生成二恶英[4]的可能性,结合二恶英生成温度300~700℃及分解温度800℃以上,选择蓄热式热力氧化技术即蓄热式焚烧炉(炉膛温度至少850℃以上)焚烧,提高炉膛空气供给量,确保烟气在炉膛中充分燃烧。燃烧后采用急冷技术将烟气温度迅速降至90~130℃,快速越过产生二恶英的温度区,从而抑制其再次生成。再将烟气用碱液洗涤吸收处理生成的氯化氢气体,最后用活性炭进行吸附处理确保二恶英的达标排放。

该实验在某节能环保公司实验室进行低浓度ECH 模拟尾气(50~100 mg/m3)焚烧实验,经过多次焚烧实验和检测烟气中有机物含量,检测结果均显示未检出,达到了实验目的。

3 结论

(1)采用10%~30%稀盐酸洗涤吸收工艺可将废气中的ECH大部分转化为二氯丙醇,处理后废气中ECH浓度降至50 mg/m3左右。该工艺简单有效,一方面除去了排放废气中大部分ECH气体,另一方面生成的二氯丙醇还可用于制备环氧氯丙烷,达到了废气再利用目的。

(2)经盐酸洗涤后的尾气量大幅减少,可进一步经蓄热式焚烧炉高温焚烧、碱液洗涤、活性炭吸附等方法处理,有效确保二恶英达标排放,进而使ECH废气达到国家排放标准,改善了装置环境,降低废气处理成本。