水平纵移式重载开启桥液压系统建模与仿真

刘 国,竺 辉,戴松贵

(1.宁波梅山岛开发投资有限公司 总工程师室,浙江 宁波 315832; 2.上海同新机电控制技术有限公司 机电部,上海 201949)

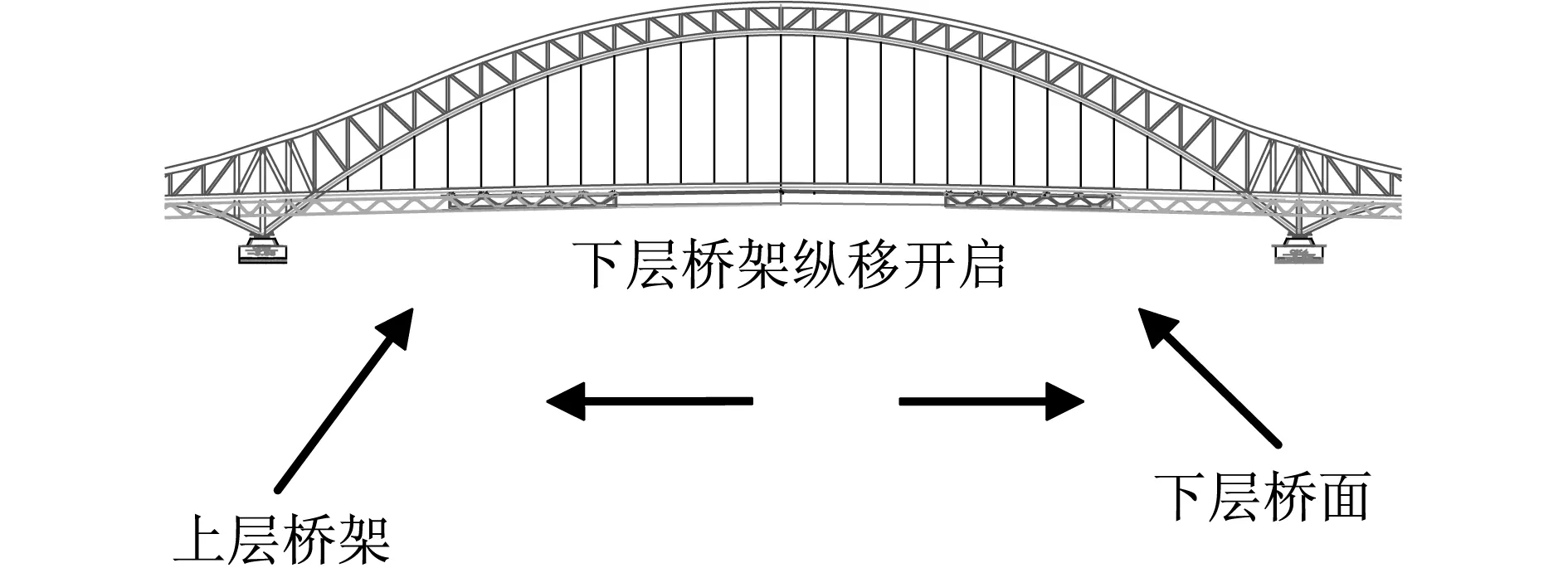

为了解决桥梁不能建造在通航净空以上的矛盾,开启桥应运而生.现有的开启桥主要有竖转开启、平转开启及垂直提升开启3种,这些设计在桥梁开启时,车辆及行人无法通行[1].本文的研究对象为世界首座大型双层纵移开启式桥梁——宁波梅山春晓大桥(见图1),解决了车船无法同行的矛盾.

宁波梅山春晓大桥采用机动车与人、非机动车上下分离、下层桥架纵移开启的设计.该设计实现了桥上机动车交通与大型船舶同时通行.悬挂系统将上、下层桥架连接在一起,承受下层桥架桥重及桥上人群活载,并在驱动机构的作用下带动下层桥架纵移,实现桥架的开启.由于这种桥架纵移技术在桥梁建设滑移开启领域属于首次应用.因此,对水平纵移式重载开启液压系统进行不同工况下的仿真研究,在双层纵移式开启桥的维护和设计中具有重要意义.

图1 桥架总体图Fig.1 Overall layout of the bridge

1 系统工作原理

1.1 总体结构

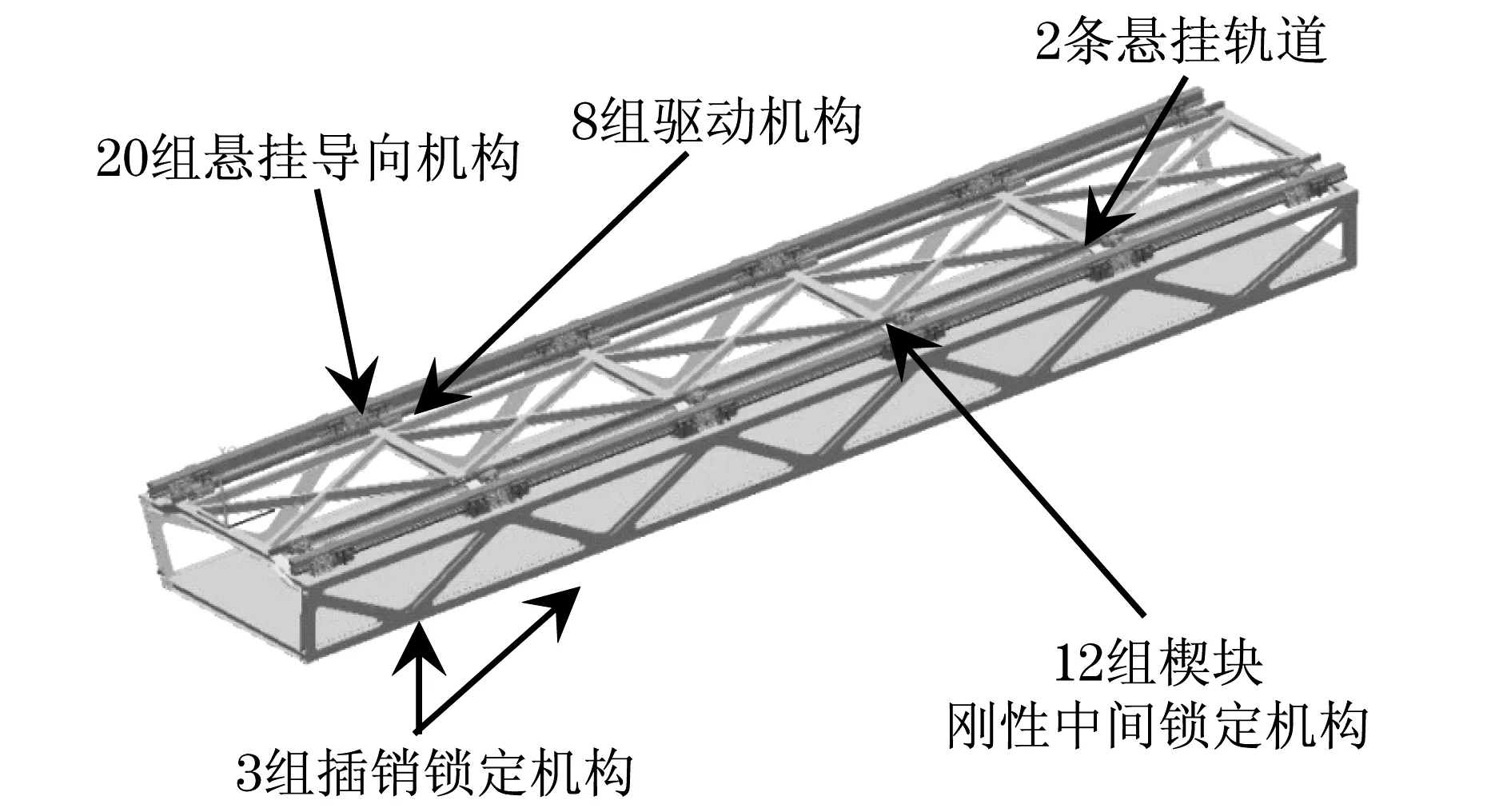

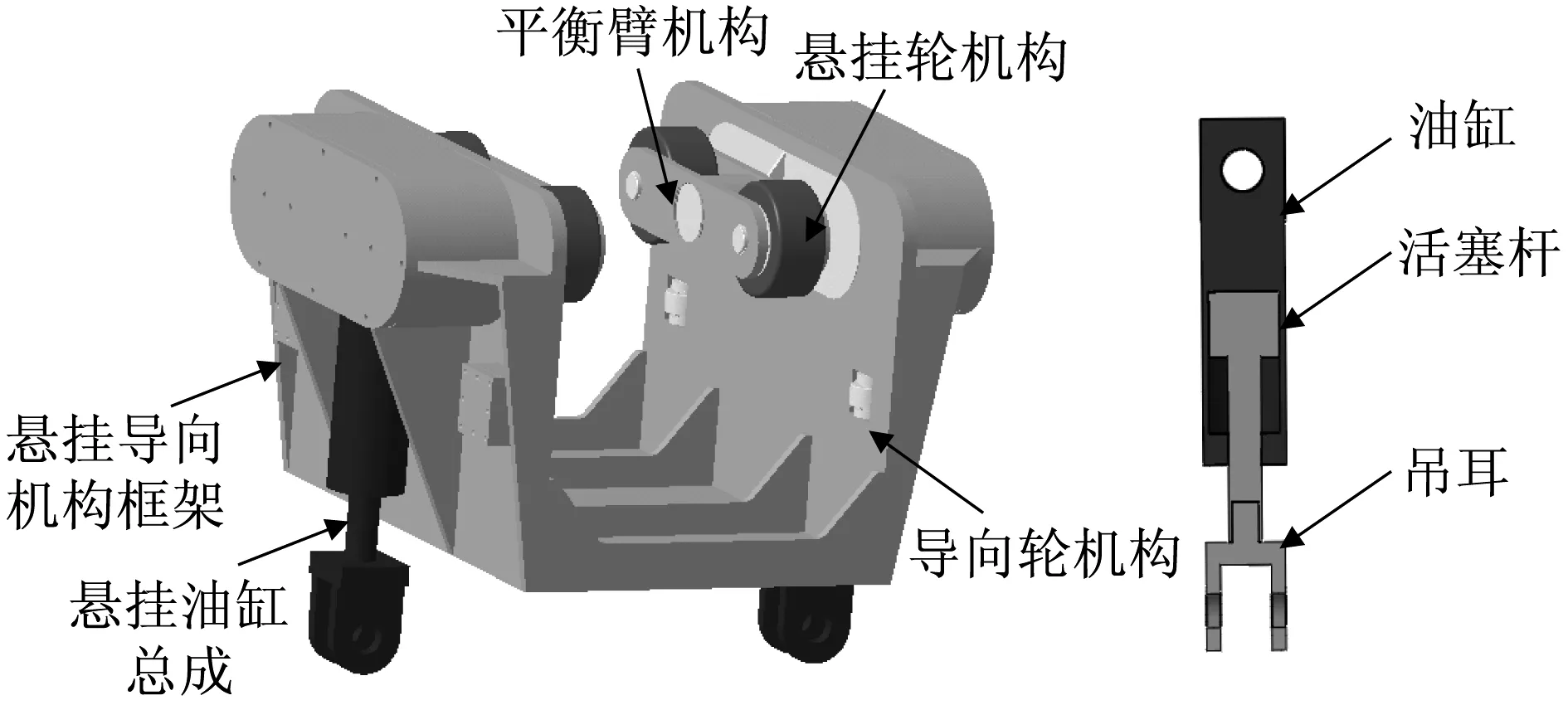

宁波梅山春晓大桥下层两侧桥架采用水平伸缩方式可以实现开启与关闭,链传动方式驱动.为实现水平伸缩运动,整个系统主要由悬挂轨道、悬挂导向机构、驱动导轨、驱动机构、楔块刚性锁定机构和插销机构、液压系统与电控系统等组成.总体布置如图2所示,局部详细如图3所示.

图2 总体布置图Fig.2 General layout

图3 局部详细布置图Fig.3 Local detailed layout

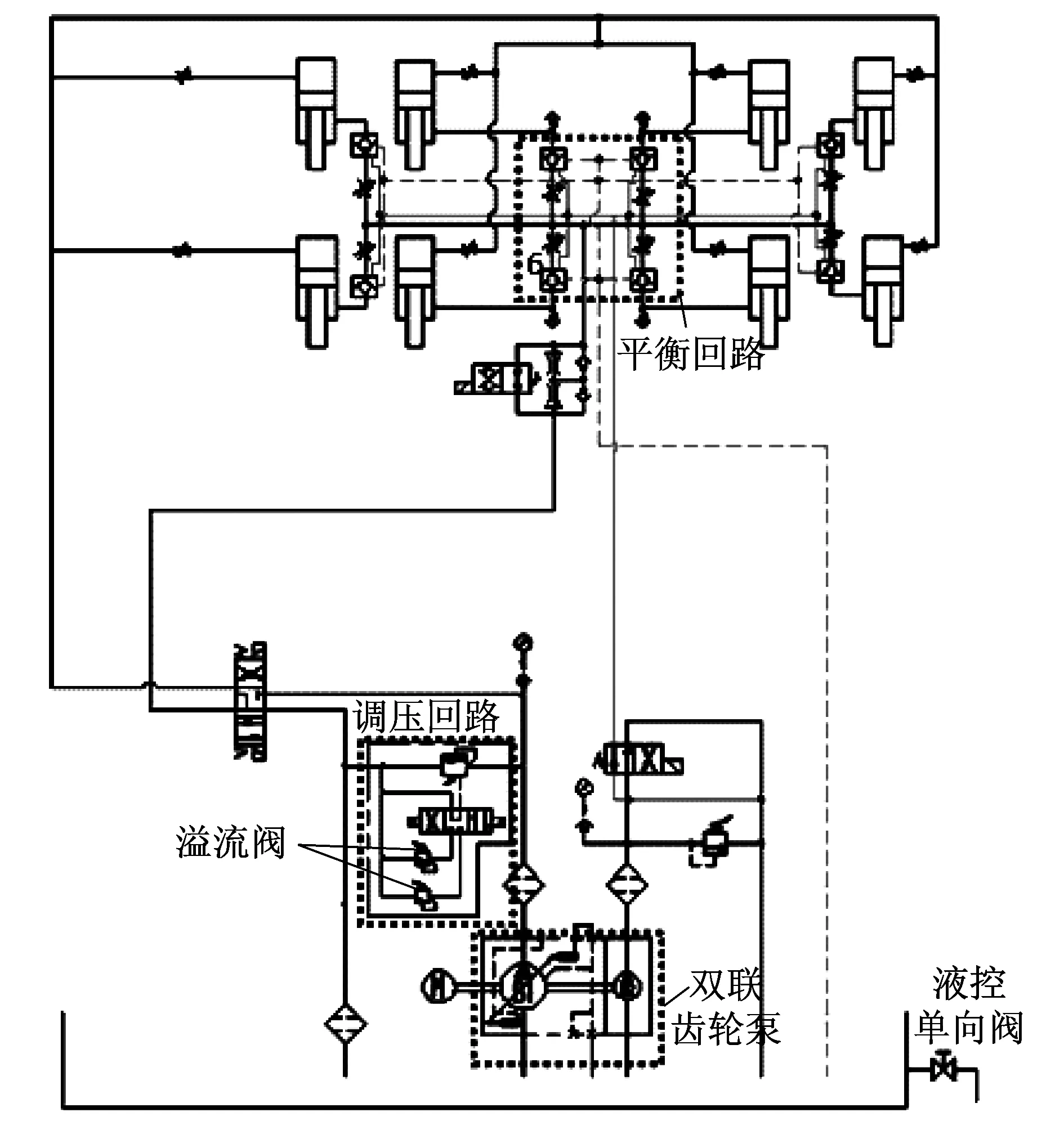

1.2 液压系统工作原理

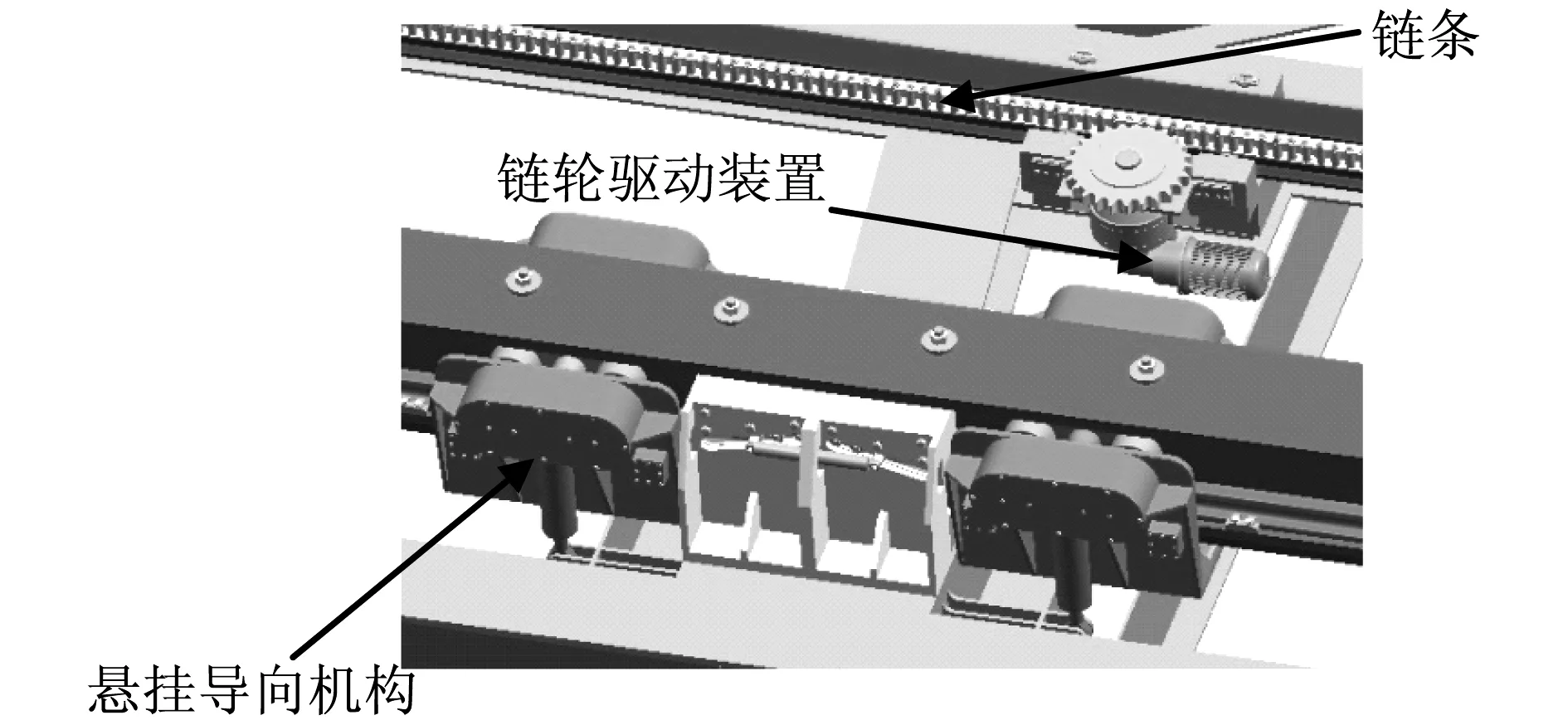

水平纵移式重载开启液压系统的执行机构为机械液压混合蓄能悬挂系统,如图4所示.液压油缸通过套在销轴上的关节轴承与桥架吊耳相连接,降低对销轴、吊耳等零部件的加工精度要求,导向轮机构与悬挂轮机构可实现下层桥架的纵移[2].

单个悬挂小车的液压原理如图5所示,在该原理图中,用到液压系统中常用的平衡回路和调压回路.平衡回路1的作用是防止垂直运动的悬挂油缸在活塞杆伸出时由于自重而自行下落,并能起到一定的限速作用,当双联齿轮泵开始工作时,各悬挂小车的液控单向阀打开,悬挂油缸小腔连通,接回油箱,活塞杆下移,调节平衡;调压回路3的作用是用来控制系统的工作压力,使其不超过预先设定的压力值,其中设有两个溢流阀,每个溢流阀的开启压力不同,溢流阀4的开启压力为20 MPa,溢流阀5的开启压力为28 MPa,可使悬挂系统在不同工况压力下运动.

图4 机械液压混合蓄能式悬挂机构Fig.4 Mechanical hydraulic hybrid accumulator

图5 机械液压混合蓄能式悬挂系统液压原理图Fig.5 Hydraulic schematic diagram of mechanical

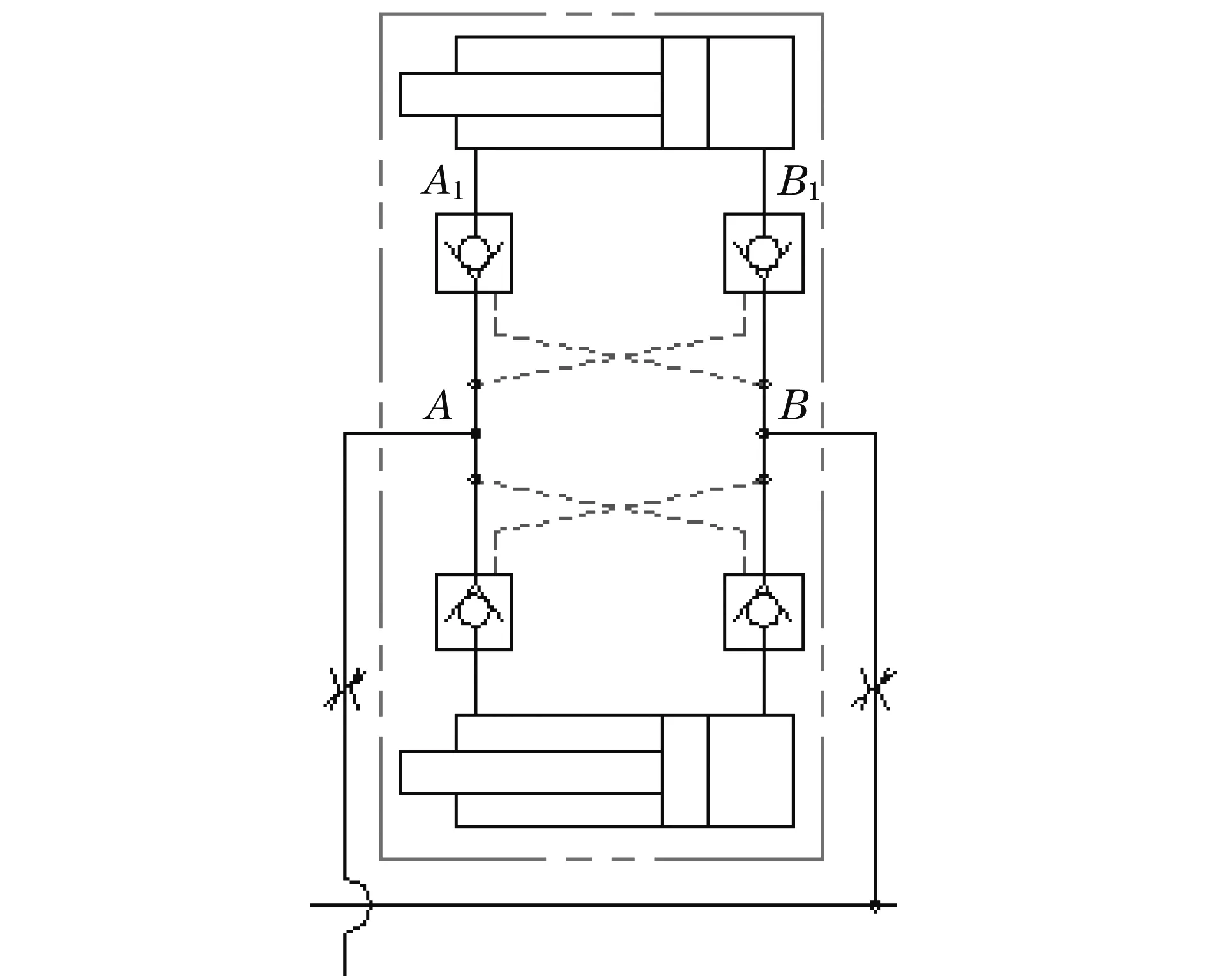

锁紧机构使用即为双液控单向阀,如图6所示,双液控单向阀的工作原理是当一个单向阀正向进油时,可使另一个单向阀反向导通,使锁紧油缸两腔均保压或在行程中进行锁紧.双液控单向阀具有安装使用简便、不需要外控制油路等优点[3].

图6 锁紧机构液压原理图Fig.6 Hydraulic schematic diagram of locking

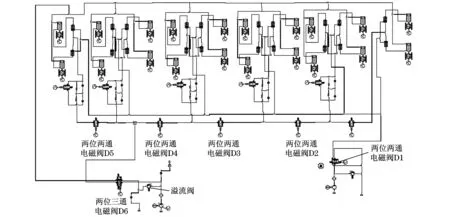

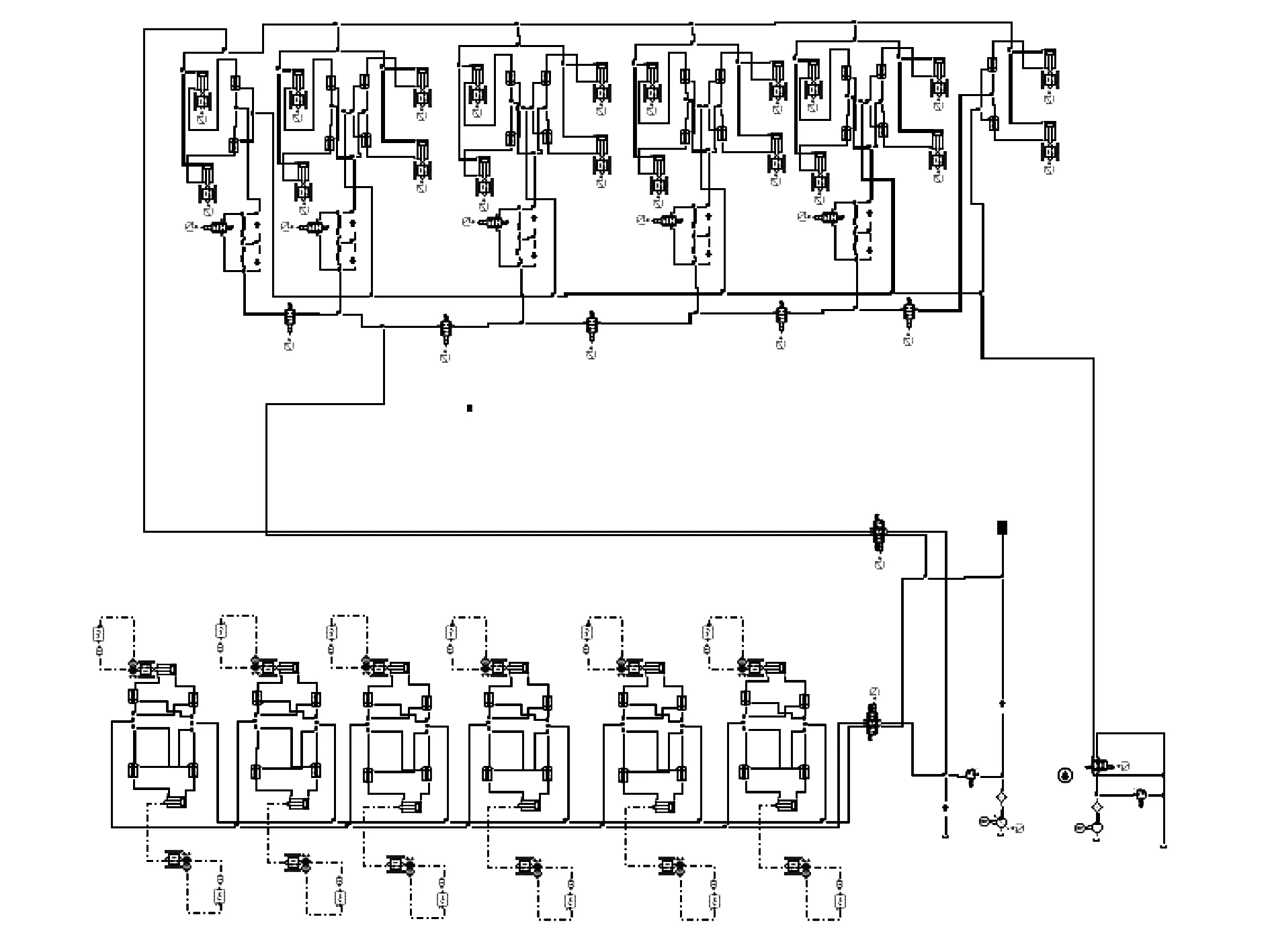

如图7所示,宁波梅山春晓桥半桥半边液压系统共6辆小车20个悬挂油缸,其中,4辆小车每车上4个悬挂油缸,另2辆小车每车上2个悬挂油缸,每车上1个插销油缸共6个.

当泵开启时,若电磁阀D1接通,则油缸进入悬挂状态,当桥面合拢或分开时油缸需处在这种状态;若电磁阀D1接通,同时电磁阀D8~D12接通,则6个悬挂小车的悬挂油缸全部连通;若电磁阀D3位接通,电磁阀D6或电磁阀D7位接通,此时可以根据实际情况打开电磁阀D8~D12位,则悬挂油缸可以进行伸缩,此情况只在安装及调整时桥面使用.若电磁阀的电磁阀D2位和电磁阀D4位接通时,锁紧油缸小腔进油,大腔回油,锁紧机构锁紧;若电磁阀的电磁阀D2位和电磁阀D5位接通时,锁紧油缸大腔进油,锁紧机构松,无锁紧作用,此时桥架可以进行移动.

图7 液压系统原理图(半桥半边)Fig.7 Hydraulic system schematic diagram (half side of half bridge)

若需要维修某个故障油缸,可将其他油缸的截止阀均关闭后接上泵源,缩回该故障油缸,使其卸载后,便可拆卸.

2 液压悬挂系统建模与仿真

2.1 液压系统建模

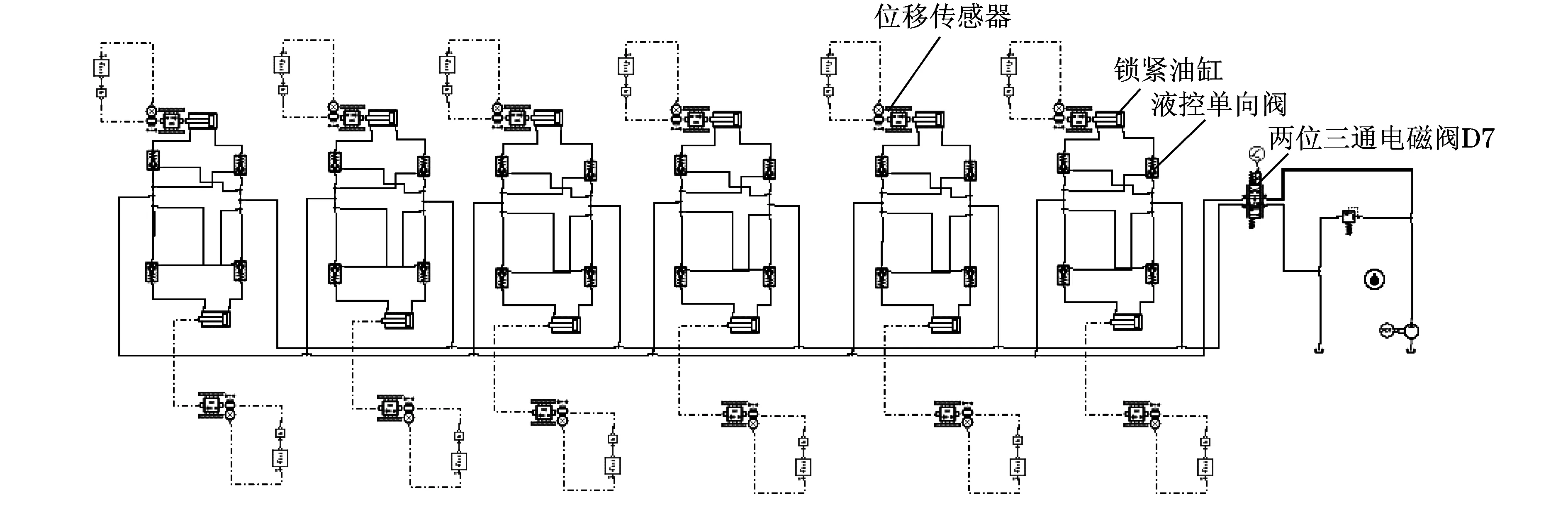

对液压系统进行仿真的首要任务就是建立液压系统模型,基于建模与仿真过程的复杂性,选择AMESim软件[4]进行宁波梅山春晓桥液压系统的仿真.在AMESim液压仿真软件中,建立该液压系统的仿真模型.主要使用了如下几个库的文件[5]:信号控制库、机械库、液压库.宁波梅山春晓桥液压仿真模型如图8~图10所示,分别为悬挂系统、锁紧系统、半桥半边系统的仿真模型[6].

图8 悬挂系统液压仿真图(半桥半边)Fig.8 Hydraulic simulation diagram of suspension system(half side of half bridge)

图9 锁紧系统液压仿真模型Fig.9 Hydraulic simulation model of locking system

图10 液压系统仿真模型(半桥半边)Fig.10 Simulation model of hydraulic system

2.2 液压系统仿真分析

2.2.1工况1 开启桥闭合,桥上无活载.

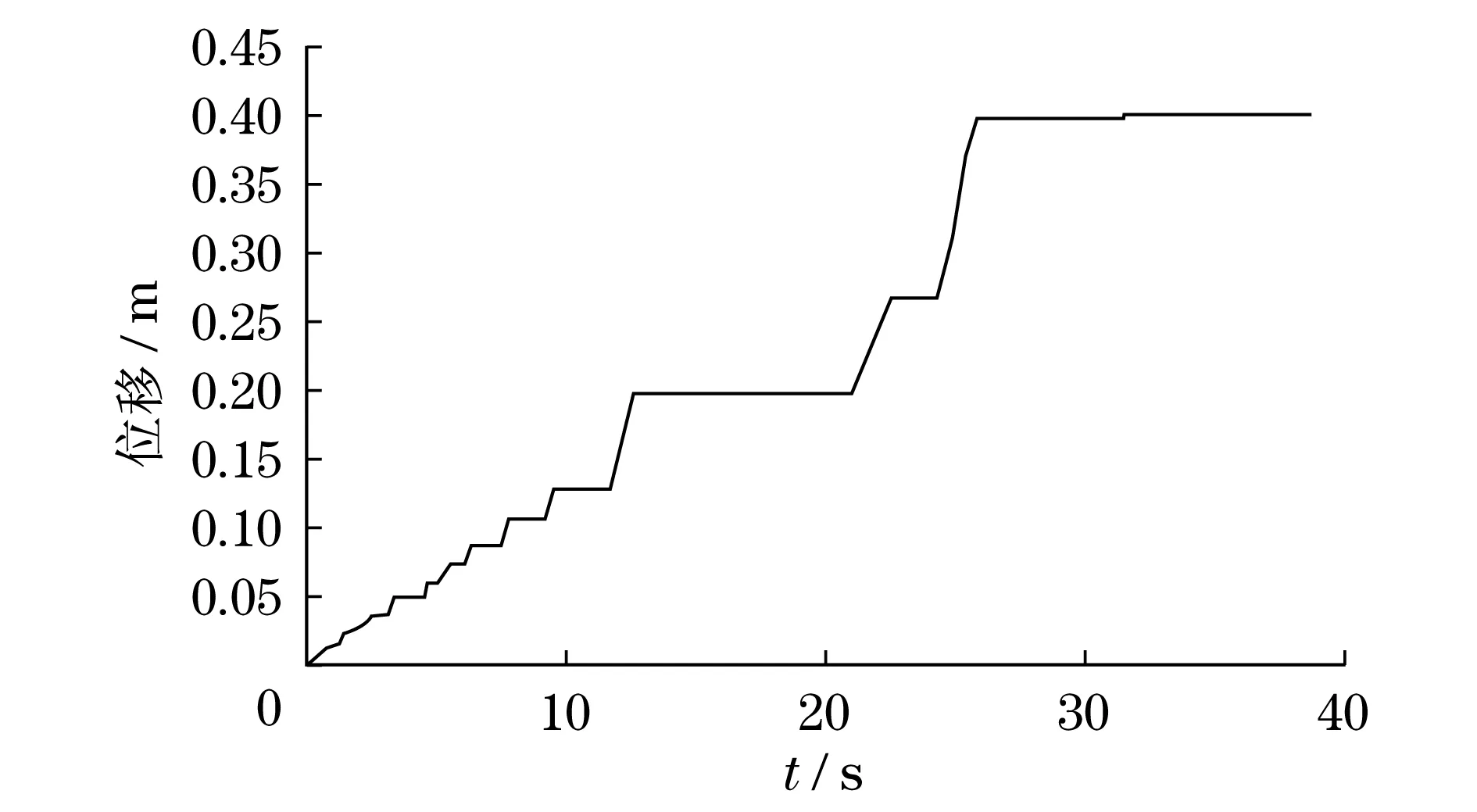

桥闭合时,锁紧油缸工作,若桥上无活载,则锁紧油缸仅承受桥重,此时锁紧油缸受力恒为167.5 kN,悬挂油缸为0 kN.将锁紧油缸所连质量块连接的信号源设置为一个恒为167.5 kN的力;两位三通电磁换向阀的线性信号源设置常量为100,运行仿真得到如图11和图12所示结果,从图11中可以看出,在40 s内,活塞杆逐渐达到最大行程0.4 m,然后保持不动;图12说明,锁紧系统能够按照规定的要求进行工作.

2.2.2工况2 开启桥闭合,桥上满载.

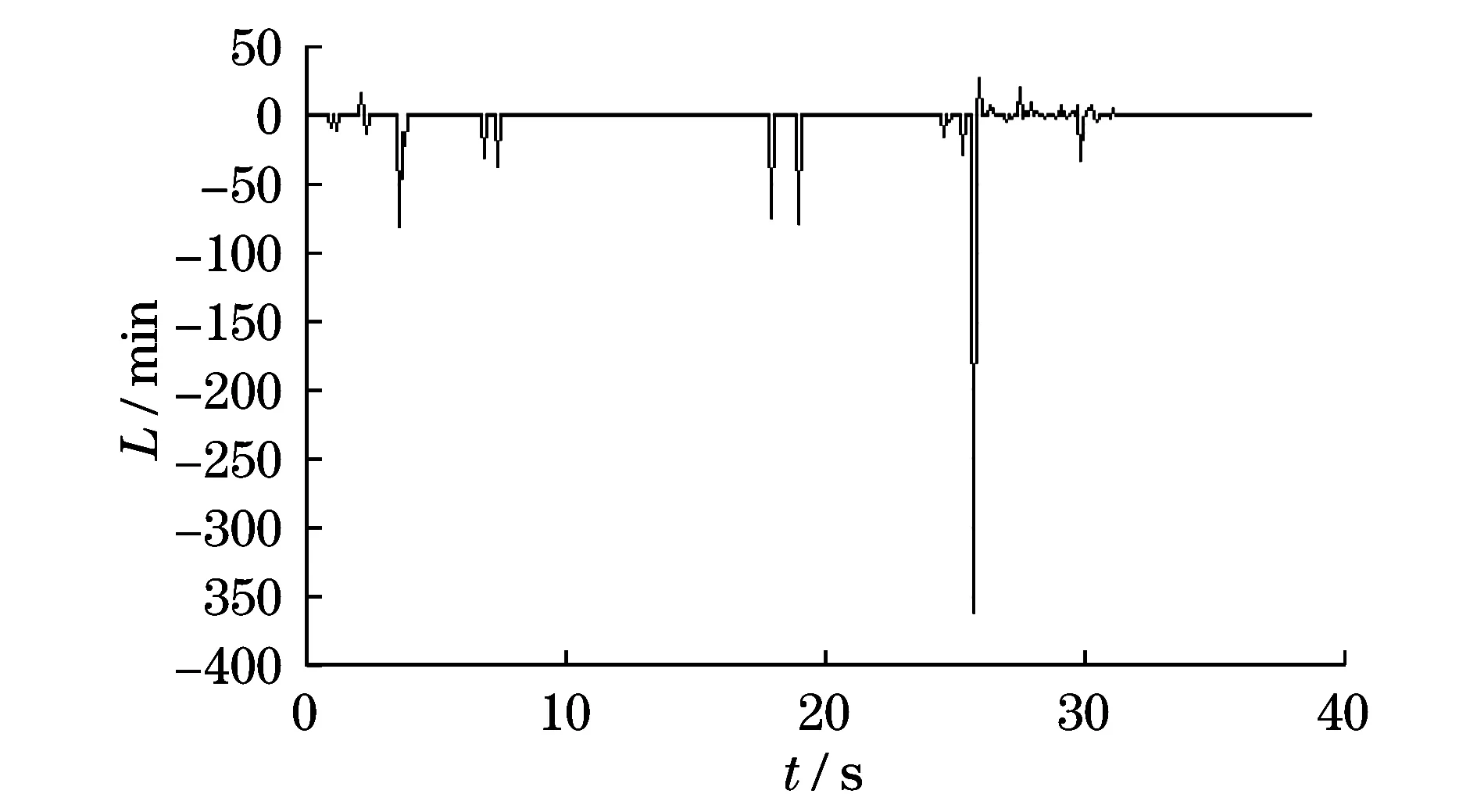

当开启桥闭合时,若桥上有行人来往,则桥上会有载荷的变化,满载时锁紧油缸载荷为325 kN,锁紧油缸所受载荷函数f(x)设置为x/0.4,增益k设置为325 000,得到一个0~325 kN的变载荷.设置锁紧系统运行时间为40 s,仿真结果如图13和图14所示,液压缸活塞杆位移均可达到其行程0.4 m,满足位移要求.

图11 单个锁紧油缸的位移曲线图Fig.11 Displacement curve of a single locking cylinder

图12 多个锁紧油缸的位移曲线图Fig.12 Multiple displacement curve of a locking cylinder

图13 锁紧油缸活塞杆位移曲线图Fig.13 Displacement curve of piston rod

图14 锁紧油缸小腔压力图Fig.14 Pressure diagram of a locking cylinder

图15 锁紧油缸小腔容量变化图Fig.15 Locking oil cylinder has a change diagram

图16 多个锁紧油缸活塞杆位移曲线图Fig.16 Displacement curve of piston rod of multiple

2.2.3工况3 开启桥开启或闭合.

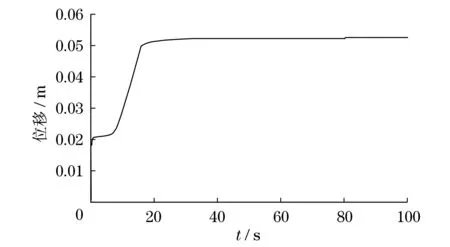

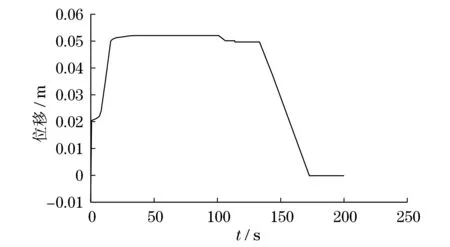

开启桥开启或闭合的过程中,锁紧机构下楔块与轨道脱离,此时楔块上的载荷全部转移到悬挂油缸上,桥架即可移动,锁紧油缸受力为0 kN,而悬挂油缸竖直载荷为83.75 kN,设置为83.75 kN的载荷.分别设置运行时间100 s与250 s,运行得到如图17~图18的仿真结果.

图17 100 s内悬挂油缸活塞杆位移曲线图Fig.17 Displacement curve of piston rod of 100 s

当设置运行时间为250 s,采样周期为0.1 s,其他参数不变,运行仿真得到如图18所示的位移曲线图.

图18 250 s内锁紧油缸活塞杆位移曲线图Fig.18 Displacement curve of piston rod of locking

从图18中可以看出,活塞杆达到最大行程0.05 m后,在130 s时,两位三通电磁阀在信号源的作用下换向工作,活塞杆开始下移,位移逐渐变为0,说明在一个周期内,油缸可以按照规定的要求进行工作.

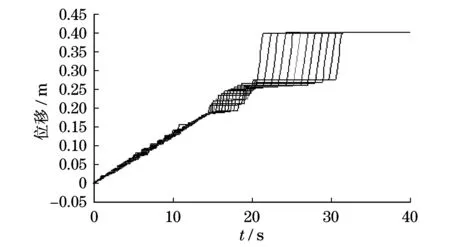

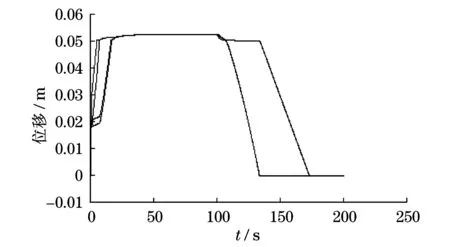

当根打开两位两通电磁阀D1~D5时,悬挂油缸会在安装及调整时进行伸缩调整平衡.图19表明,悬挂油缸均可以按规定的要求达到行程0.05 m,在活塞杆缩回时,不同分路的油缸活塞杆位移时间会有延迟,在允许的误差范围内.

图19 多个悬挂油缸活塞杆位移曲线图Fig.19 Displacement curve of piston rod of multiple

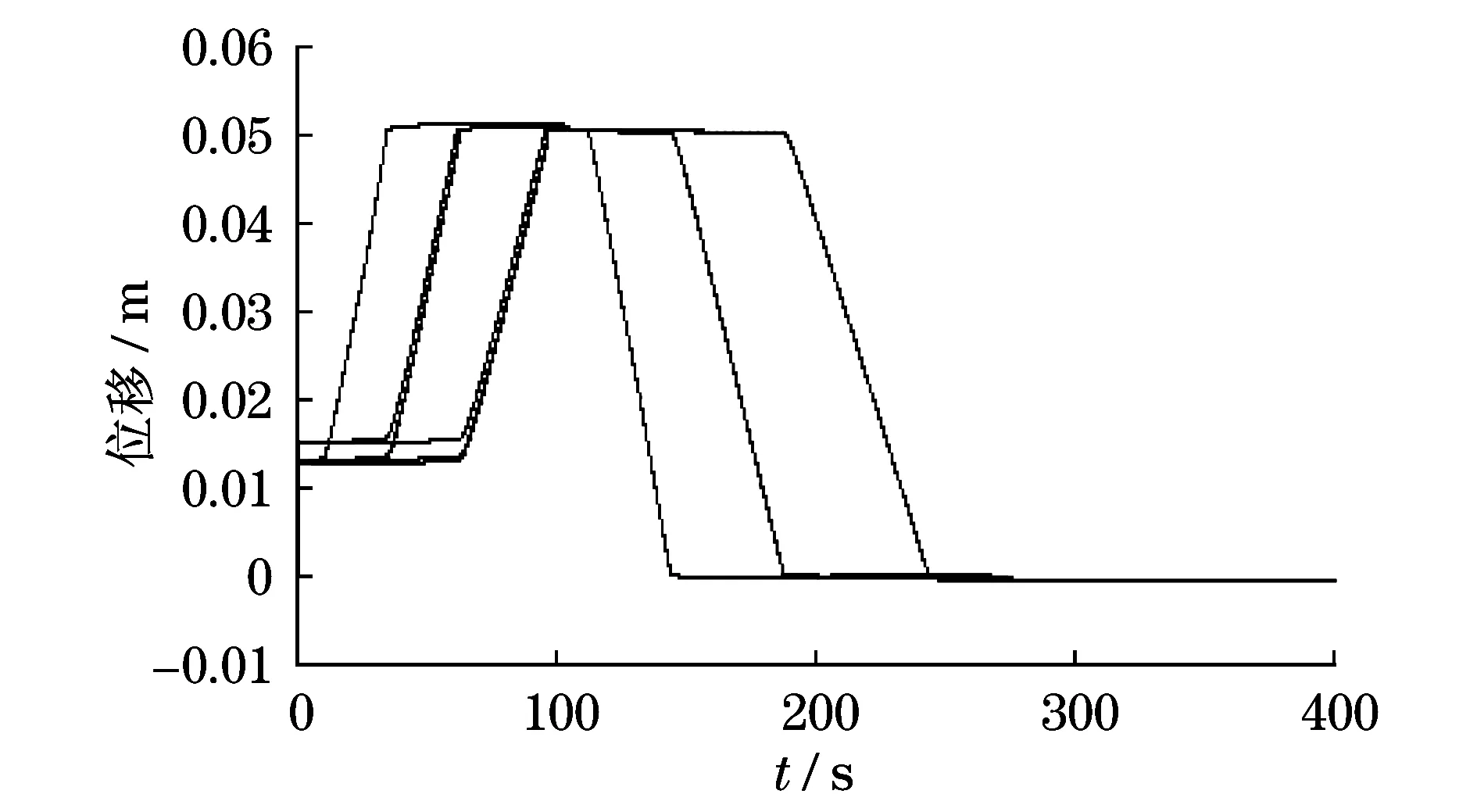

2.2.4工况4 锁紧油缸失效.

若锁紧油缸失效,则恒载与活载均由悬挂油缸承受,载荷最大为162.5 kN,将k设置为162 500,其他参数不变,运行仿真,得到如图20的仿真结果.当设置运行时间为400 s,采样周期为0.1 s,其他参数不变,运行仿真(见图20)在一个周期内,悬挂油缸可以按照规定的要求进行工作.

图21为多个悬挂油缸位移曲线图,可见悬挂系统液压缸均可以按规定的要求达到其行程0.05 m,在活塞杆缩回时,不同分路的液压缸活塞杆的延迟在允许的误差范围内.

图20 悬挂油缸活塞杆位移Fig.20 Piston rod displacement of suspended

图21 多个悬挂油缸位移曲线图Fig.21 Displacement curves of multiple suspended

3 结论

由上述悬挂导向机构及楔块刚性锁定机构的液压系统仿真分析结果可知:① 悬挂系统液压缸活塞杆在缩回时,不同分路的油缸活塞杆位移时间略有延迟,在允许的误差范围内;② 悬挂油缸及楔紧油缸能满足宁波梅山春晓桥各工况下的工作要求.本文所采用的分析方法不仅为双层纵移式液压开启桥的安全设计提供依据,还为类似的液压悬挂导向机构分析提供了思路.