色连煤矿采空区自燃“三带”划分与火灾防治

许宏

0 引言

色连一矿位于内蒙古鄂尔多斯市东胜区罕台镇附近,具有典型的冲沟发育地貌,该地质特征缩短了工作面周期来压步距,进而影响了采空区自燃“三带”的范围。煤层的吸氧量在0.46 cm3/g~0.95 cm3/g,自然发火期为40天~60天,属易自燃煤层,在开采过程中存在采空区遗煤自然发火问题。为了保证矿井安全高效回采,防止采空区遗煤自燃,对2-2上煤层8101工作面采空区自燃“三带”进行划分很有必要。

目前,采空区自燃“三带”的划分一般有三种。其中基于氧体积分数的标准最为常用,一般以18%作为划分散热带和氧化带的标准,以7%作为划分氧化带和窒息带的标准[1]。因此,确定采空区自燃“三带”的范围和选择合适的防灭火方案,对于防止采空区遗煤自燃具有重要意义。

1 工作面概况

2-2上煤层8101工作面为我矿首采工作面,倾斜长度280 m,走向长度2 008 m,煤层埋深135 m,平均厚度3.84 m,倾角1°~3°,煤层赋存稳定。工作面顶板岩性主要为粉砂岩和细粒砂岩,底板岩性主要为砂质泥岩及粉砂岩。煤层灰分14.38%,挥发分34.73%,干基硫0.49%,具有爆炸危险性。工作面采用U型通风方式,工作面设计风量2 364 m3/min;采用单一倾向长壁后退式大采高综合机械化采煤方法,依据顶板类型选择自然垮落法结合人工强制放顶管理采空区顶板。

2 监测束管布置方式

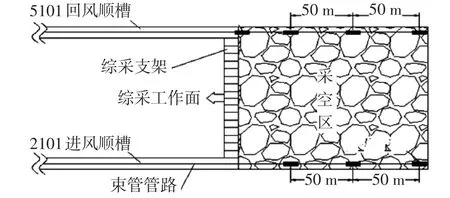

工作面采用束管监测系统对采空区气体进行监测,以CO、C2H4、C2H2三种气体作为自然发火的预报指标气体[2]。根据8101工作面的具体情况,分别在进、回风顺槽下帮、上帮,从工作面煤壁位置开始每隔50 m布置一根监测束管,随工作面开采进入采空区,可测定采空区范围大约距工作面150 m左右,进、回风顺槽同时观测。采空区布置测点随工作面推进进入采空区,当测点采空区氧浓度降到5%后,断开该测点,重新布置采样探头。埋入采空区的束管要用DN25—50的钢管加以保护,防止损坏束管。具体布置方案见图1。

图1 8101工作面束管监测系统布置

3 束管测定结果分析

监测束管的取气口与真空泵连接,通过真空泵将现场抽取到的各个测点气样收集到集气袋内,气样送至检测实验室,采用GC4085型气相色谱仪进行化验分析。本文将根据工作面采空区布置的束管监测系统实测的氧气浓度数据来进行统计分析,利用Origin软件对数据进行整理与分析。具体的氧气浓度见表1。

(1)采空区O2浓度变化分析

通过分析表1可以得出:在推进距离工作面切顶线24 m范围内,O2浓度在18%以上,浓度较高,这是由于色连一矿属于冲沟发育地貌,采空区随采随冒,因此8101工作面采空区长度较短,漏风对其贯通能力较强,散热充分,此时测点处于散热带。随着推进距离不断增加,O2浓度呈现下降趋势,这是因为采空区内垮落的矸石逐渐被压实,漏风减小。伴随着煤与O2的氧化反应,O2浓度不断下降,测点逐渐进入氧化升温带。随着工作面继续推进至60 m左右,垮落矸石压实程度加强,这一区域的漏风量更小,煤与O2会继续发生氧化反应,消耗一定量的O2,此时的O2浓度更低,测点进入窒息带。总体上来看,对8101大采高工作面O2浓度的现场监测结果较为准确显示采空区氧气分布状况,可作为工作面采空区“三带”划分的主要依据。

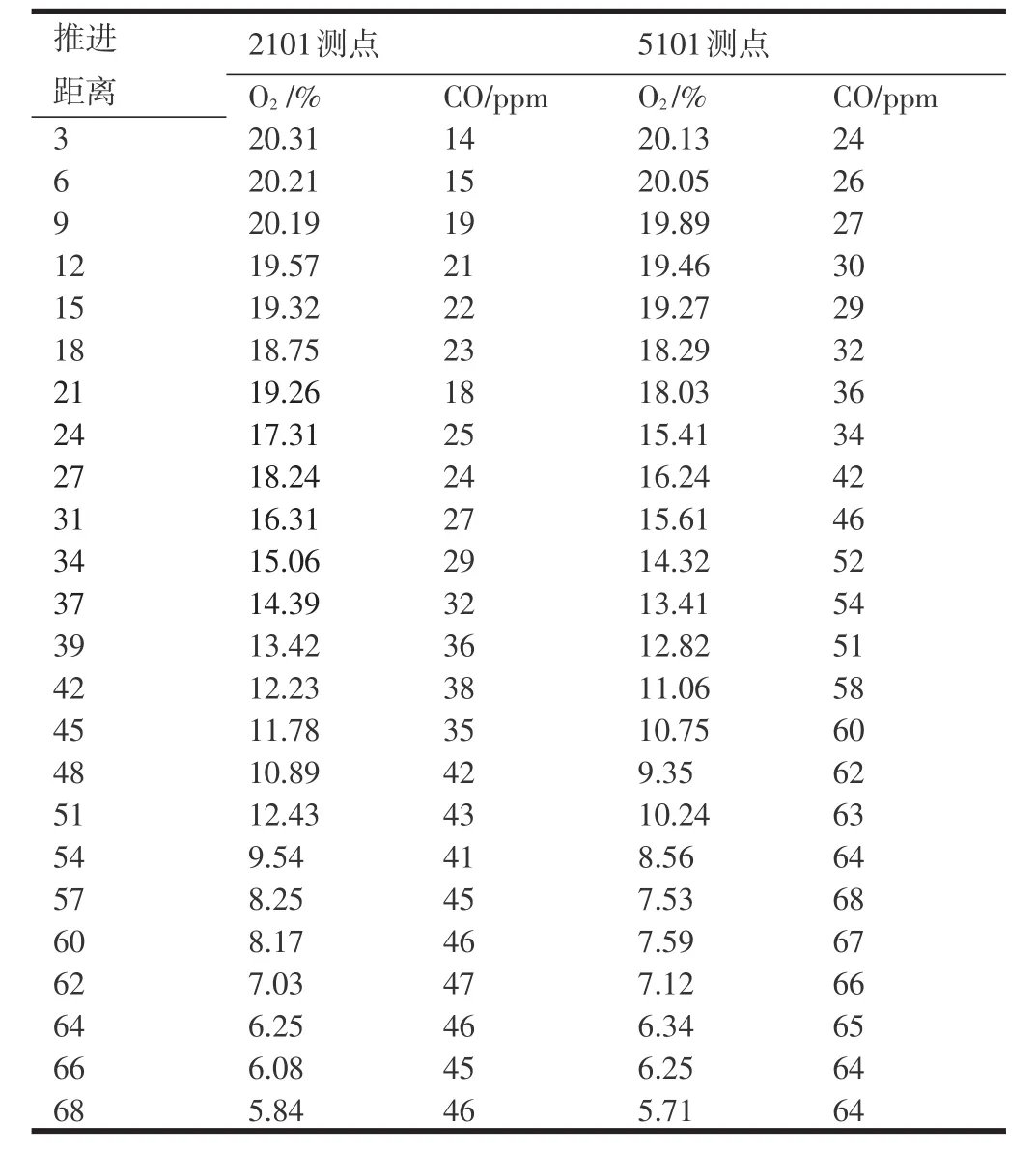

表1 束管监测系统实测O2和CO浓度数据表

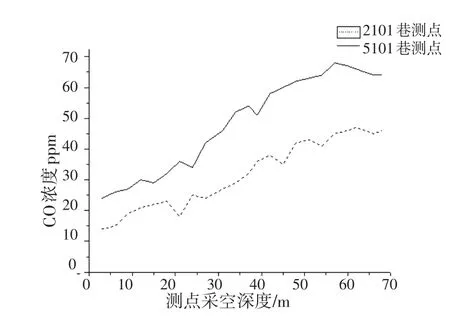

(2)采空区CO浓度变化分布

各测点的CO浓度和采空区深度的关系如图2所示:

图2 CO浓度和采空区深度关系

对各测点所测得的CO体积分数汇总后可知:①随着工作面的推进,采空区由外向内CO浓度逐渐增大;②进风侧的体积分数低于回风侧;③由回风侧各测点的CO体积分数可知,在距工作面20 m左右,CO体积分数较低且变化缓慢,说明这个范围漏风大,采空区处于散热带;在距工作面切顶线20 m~60 m采空区范围内,随着距离的增大,CO体积分数增长较快,说明采空区遗煤逐渐氧化,进入氧化带,当距离工作面切顶线60 m采空区范围后,CO浓度随着向采空区深度的增加而变缓,说明采空区进入窒息带。

4 采空区“三带”划分

为了得到各个束管测点在某个氧浓度时的确切的位置,本文利用Origin软件将各个束管测点监测到的氧气浓度实际数据进行了数值拟合[3],详见图3。通过拟合曲线方程可以确定束管在采空区其它氧浓度距工作面的距离。

图3 2101巷和5101巷测点拟合图形以及方程

2101巷、5101巷测点拟合曲线的拟合度[4]分别为0.9677,0.9778,曲线拟合度高。

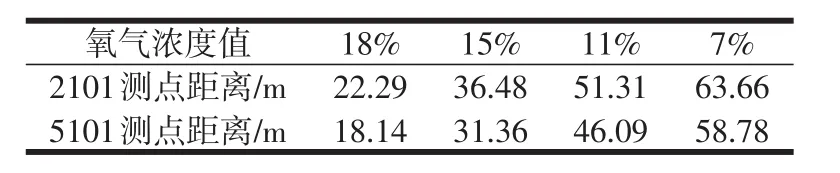

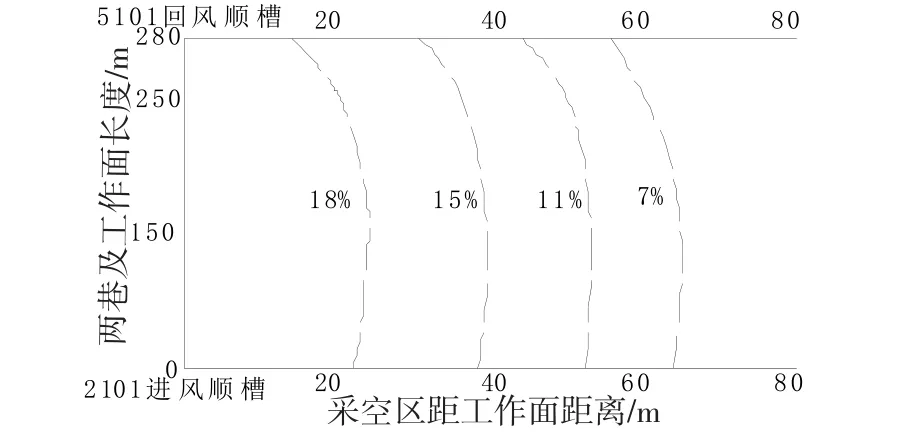

根据上图各测点数据拟合曲线以及方程可以得到采空区内部各点的氧气浓度值,分别取了四个氧气浓度值,分别为18%、15%、11%、7%。详见19页表2。

表2 采空区内束管监测系统中各测点氧浓度分布表

空区自燃“三带”中划分散热带和氧化带的指标一般认为是氧浓度为18%,划分氧化带和窒息带的指标为氧浓度7%,在表2中还取到了氧浓度为15%和11%两个值[5],可以更加清楚地了解氧化带内的氧浓度的分布。依据表2的数据和采空区漏风规律,可以得到四条不同氧气浓度的等值线,如图4。

图4 8101工作面采空区氧浓度等值线

由采空区内部各点的氧气浓度值可以得出8101采空区自燃“三带”的划分,散热带为进风顺槽距切顶线22.29 m,回风顺槽距切顶线18.14 m,范围大致在工作面切顶线后0 m~22 m;氧化带的宽度大约为40 m,室息带为进风顺槽距切顶线63.66 m,回风顺槽距切顶线58.78 m,范围大致在距工作面切顶线63 m以后。

5 工作面灭火方案的确定

根据以上实测的采空区氧气浓度情况和对工作面采空区自燃“三带”的划分可知,当采空区距工作面切顶线63 m左右,即可进入窒息带。采空区内氧气浓度下降缓慢,氧化带宽度大约为40 m,不利于防止采空区煤炭自燃。为了降低氧气浓度,抑制遗煤自燃,采用埋管注氮防灭火技术[6]。

结合我矿的实际情况,安排生产班连续注氮16 h,检修班停止注氮。选用3套FDA-1500/97型井上固定变压吸附式制氮装置,2套工作,1套备用,注氮量为800 m3/h,浓度97%,供氮压力为0.85 MPa,氮气输送管路干管为φ245×9 mm无缝钢管。在顺槽埋入注氮管,随着工作面的推进,注氮管路逐渐进入采空区。在管路进入“三带”中的窒息带时可以停止注氮[7],即连续地向采空区20 m~60 m范围内注入氮气。

经过埋管注氮后,经实测采空区散热带范围为0 m~8 m,氧化带的宽度大约为17 m,室息带的范围大致在25 m以后,自燃“三带”中氧化带宽度明显减小,有效抑制了采空区内煤的氧化反应,使得遗煤自然发火的危险性降低,取得了很好的实践效果。

6 结论

(1)8101工作面采空区“三带”范围相对较小,这是由8101工作面特定的煤层开采条件决定的,即煤层及顶板松软,地质构造发育,煤层较破碎,开采后顶板迅速垮落压实,采空区漏风较少。

(2)对采空区O2浓度及CO体积分数的分析和数值拟合,绘制出氧浓度分别18%、15%、11%和7%的等值线图,并且与实际情况相符,进而确定了采空区“三带”的范围。从工作面切顶线向采空区深部0 m~22 m为散热带,22 m~63 m为氧化带,大于63 m为窒息带。

(3)根据划分的采空区自燃“三带”分布范围,结合矿井实际情况,提出了埋管注氮现场防灭火方案。确定注氮量为800 m3/h,浓度97%,供氮压力为0.85 MPa。有效地防止了采空区遗煤自燃,保证了工作面的安全回采。

——提竿钓法的浮标