提升机闸控系统恒减速补偿装置的应用

黄丽媛

0 引言

提升机闸控系统是目前矿井提升机普遍采用的一种制动系统,它是矿井提升系统正常减速停车,或故障情况下实施紧急制动停车的最终手段,是保证提升机安全运行的重要安全装置。

目前,提升机闸控制动系统控制方式主要有两种:一种是恒力矩制动控制系统,一种是恒减速制动控制系统。恒力矩制动控制系统在安全制动时采用的制动方式通常为二级制动。二级制动力矩按满载下放工况来确定,其数值确定后就不再改变,所以,采用恒力矩制动方式存在以下问题:(1)对于缠绕式提升机,若井筒较深,受钢丝自重的影响,提升容器在井口和井底位置,提升机张力变化较大,导致减速度变化幅度较大、冲击力也大,易造成相关部位机械结构损伤或损坏。(2)对于摩擦式提升机而言,当提升系统中不平衡负载过大时,在紧急制动时钢丝绳容易出现打滑现象。

因此,恒力矩安全制动并不是理想的制动方式。解决上述问题的办法是采用恒减速制动方式。

1 恒减速制动原理和现状

恒减速制动方式是在提升机运行时对速度进行实时检测,计算获得提升机实时减速度,并以恒定的减速度为控制目标,对制动油压进行实时调节,以消除实测减速度与预设减速度之间的差值,从而实现实时控制。这种制动方式能够有效避免外界负载变化带来的影响,并且能够显著减少紧急制动时对提升设备以及罐笼内人员的冲击,是一种较为理想的控制方式。

但是目前国内煤矿提升系统制动方式大多依然采用恒力矩制动方式,主要原因如下:

(1)由于恒减速制动系统技术难度增加,再加上对其原件和功能的可靠性要求极高,所以不管是国外产品还是国内制造,恒减速制动系统价格昂贵,国内制造的其液压元件也多采用进口元件,而且其制动性能与国外同类产品相比还存在一定差距。所以若想在现有恒力矩制动控制系统实现恒减速制动而进行整套更换提升系统,工程量大、费用高、用时长,并且原恒力矩制动系统闲置,造成资源浪费。

(2)国外生产恒减速制动系统的厂家主要是德国SIEMAG和瑞典ABB两家公司,其所生产的恒减速制动系统,虽然性能稳定、可靠性高,但由于其系统的价格均超过主提升机的价格,特别是设备维护和维修成本很高,不符合国情。

综上所述,采用恒力矩制动方式制动效果并不理想,而更换恒减速制动方式成本又太高。现在已经开发出一种折中的技术来解决这个问题,即在原恒力矩制动方式基础上添加一套装置,进行少量改造,使之既具有原恒力矩制动系统,又兼具恒减速制动功能。

在现有恒力矩制动提升机上进行了恒减速制动补偿装置进行改进。该附加系统成本较低、结构简单、维护方便,并极大地提高了原制动系统的可靠性。同时也可以带来较大的经济效益和社会效益。

恒减速制动方式是现有老式提升机系统制动完善的趋势,完善的途径有多种,其中以不更改原恒力矩制动系统,仅添加恒减速制动系统使整个液压系统同时兼有两种制动方式,则既能完善液压站制动系统的功能,又能节约成本。

2 恒减速补偿原理

制动系统主要包括执行装置、传动装置和控制系统三部分。执行装置是产生制动力矩的装置,一般称之为盘闸;传动装置是调节制动力矩的机构,一般多为液压站;控制系统控制着整个提升机系统的工作过程,主要为电控柜。

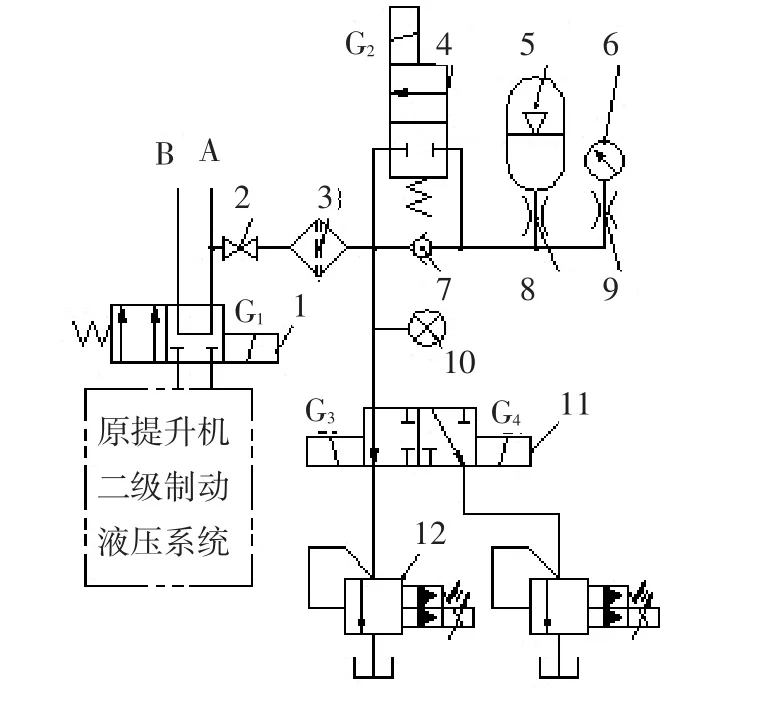

恒减速补偿制动主要体现在液压系统上,其液压原理图见图1。

图1 恒减速补偿制动液压系统

其中A、B管分别通向液压盘闸制动器。当提升机正常运行时,两位四通换向阀G1不得电,提升机的制动系统依然采用恒力矩二级制动方式。由于管路连通,液压站供油时,盘式制动器开闸,提升机运行,液压油经过截止阀、精过滤器对蓄能器在此过程进行充油,为恒减速制动蓄压;在此过程中比例阀前端电磁换向阀G4一直未获得电压信号,并将通往比例阀的液压油进行截止;当提升机到达指定位置时,盘式制动器进行泄油,提升机开始工作在制动过程。

当实测减速度超过预设值时,或恒力矩制动系统出现故障,安全回路掉电后,原二级制动系统电机和泵停转,G1换向阀1带电,连通A管路和B管路,使所有盘闸油压保持一致,盘闸受力情况一样。G2换向阀带电连通蓄能器5和溢流阀12为整个恒减速制动回路补油,作为恒减速制动补偿装置的压力源,一部分进去盘闸制动器,一部分通过溢流阀12流回油箱。当速度稳定后同时关闭换向阀4和电液比例阀12,直至停车,管路中残余的油压通过原系统迅速降为零,根据《煤炭安全规程》此时制动力矩大于三倍静力矩的要求。电液比例阀12选用先导型电液比例溢流阀,由PLC控制器根据测速器反馈的与减速度成比例的电信号连续的调节电液比例阀12,控制系统油压,进而实现对制动力矩的连续调节,使提升机按照综合考虑的各种因素所设定的恒减速度停车。

在电控系统中,编码器检测提升机实时运行速度并将该速度值传送至下位机,计算机经过计算得出制动所需要的制动减速度,根据恒减速制动系统预设减速度与实测减速度的偏差大小来控制电液比例溢流阀,调节油压,实现根据需要调整盘闸作用到提升机上的制动力矩的目的。若实际工作中提升机实测减速度与预设减速度的偏差值在误差允许范围内时,系统控制达到稳定状态,并会以当时的减速度让提升机稳定减速,直至停车,在恒力矩制动系统失效切换至恒减速制动补偿装置后10 s,还未达到稳定减速不论当时提升机速度是否为零,盘闸充分回油,保障提升机完全停车,既满足了行业规定中制动力矩不得小于三倍静力矩的要求,又能实现零残压,而且还提高了提升机制动的可靠性。之后电磁换向阀G1、G2、G4均失电,制动方式切换至原系统。

3 应用效果

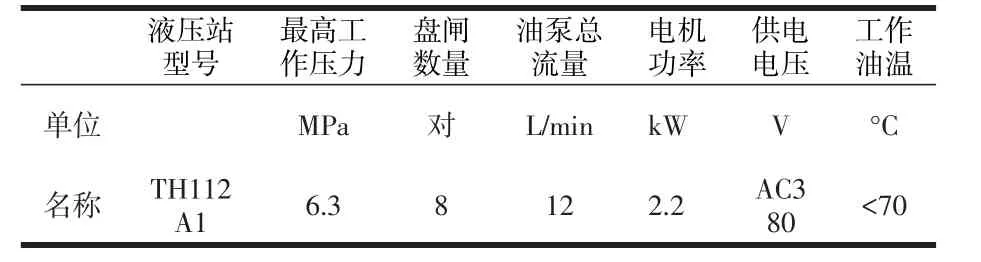

四老沟煤矿辅运副井恒力矩闸控系统提升机进行闸控系统恒减速补偿装置的应用(见表1)。

表1 四老沟煤矿辅运副井提升闸控系统基本技术参数

现场的安装主要包括液压部分和电气部分的安装。37页图2为液压部分的安装,主要是两制动系统的对接,图片左侧为恒减速补偿装置,右侧为恒力矩闸控液压回路。

图2 恒减速补偿制动液压系统现场安装和实验平台

安装后进行了恒减速制动系统静态实验,主要的内容包括:各电磁换向阀的响应时间实验,电液比例溢流阀的响应时间,以及控制性能测试,系统全泄压响应时间测试,系统贴闸响应时间测试。从5 V电信号改为0 V电信号,到系统油压由4 MPa达到稳定值0.3 MPa,系统所用时间大约是0.07 s,其中电信号所占用时是0.01 s,液压动作用时是0.05 s,其中滞后时间为0.01 s;系统贴闸响应时间测试,自原恒力矩制动系统掉电失效与电液比例溢流阀从0 V电信号改为3.5 V电信号,到系统油压由5.5 MPa达到稳定值4.8 MPa,系统所用时间是0.26 s,其中电信号所占时间是0.01 s,液压部分动作用时是0.23 s,其中滞后时间为0.03 s。

在静态实验基础上又进行了恒减速制动系统动态实验:测定提升机能否按照预先设定的减速度来进行减速停车,以及达到给定减速度值所需要的响应时间和减速度值达到稳定所需要的建立时间。恒减速制动测试,设定目标减速度为-2.3 m/s2,系统的贴闸响应时间为0.21 s,恒减速制动建立起来用时为0.76 s;设定目标减速度为-3.2 m/s2,系统的贴闸响应时间为0.17s,恒减速制动减速度建立起来用时为0.79 s。

测试结果表明该恒减速制动补偿装置响应时间及制动效果均满足《AQ1033-2007煤矿用JTP型提升绞车_安全检验规范》中对于系统响应时间以及控制性能的相关要求。

4 结论

通过现场的应用,在现有的恒力矩制动提升机上进行恒减速制动改进应用,是一项可行的技术提升的方法,改进工程量小、费用较少、用时较短,维护方便、维修简单,符合现场实际,具有应用前景。