煤矿顶板定向探放水钻孔“一孔多用”方案探讨

郭瑞强姚宇马兆峰

(1.潞安矿业集团公司地质处,山西 长治 046204;

2.山西潞安集团余吾煤业有限责任公司地测科,山西 长治 046199;3.山西潞安金源煤层气有限公司地测部,山西 长治 046204)

关键字 瓦斯抽采孔;施工方法;一孔多用

0 引言

水害和瓦斯突出是煤矿安全生产中频发的事故类型。近些年来,随着矿井开采逐步向着纵深发展和横向延伸,地质条件也变得更加复杂,面临的水害和瓦斯突出问题更加严重,矿井针对性的采取治理措施的必要性愈加凸显,但同时也导致矿井的开采成本越来越高。因此,探索采用一种能有效缓解当前治理水害、瓦斯突出与降低开采成本矛盾的“一孔多用”技术,对当前矿井生产显得尤为重要。

1 矿井基本情况

余吾煤业是一座特大型的现代化矿井,井田面积160 km2,生产规模600万t/a,批准开采3号煤层,开采深度+400 m标高,属于高瓦斯矿井。根据3号煤层赋存条件等因素,将井田划分为北一、北二、北三、南一、南二、南三、南五、南六8个采区。根据3号煤层的赋存特点及顶底板的岩性,结合井下主辅运输方式,井下大巷除轨道大巷沿3号煤层底板岩层布置外,其余巷道沿3号煤层布置。矿井3号煤层正常涌水量约281 m3/h,最大涌水量约370 m3/h,涌水量级别为中等。

2 矿井地质概况

井田位于沁水煤田潞安矿区西部,根据井田内钻孔揭露情况,对井田地层分述如下:

(1)奥陶系中统上马家沟组(O2s)

岩性为泥质灰岩、石灰岩组成,夹杂方解石脉,局部地层破碎,岩溶裂隙发育,该层为本区主要含水层之一,最大揭露厚度为219.83 m。

(2)奥陶系中统峰峰组(O2f)

岩性为角砾状泥灰岩、白云质泥灰岩、石灰岩组成。为煤系基底。厚度195.11 m~205.85 m,平均198.80 m。

(3)石炭系中统本溪组(C2b)

岩性为灰色、深灰色泥岩及砖灰色铝质泥岩、粉砂岩互层。厚度4.55 m~14.79 m,平均12.70 m。与下伏地层呈假整合接触。

(4)石炭系上统太原组(C3t)

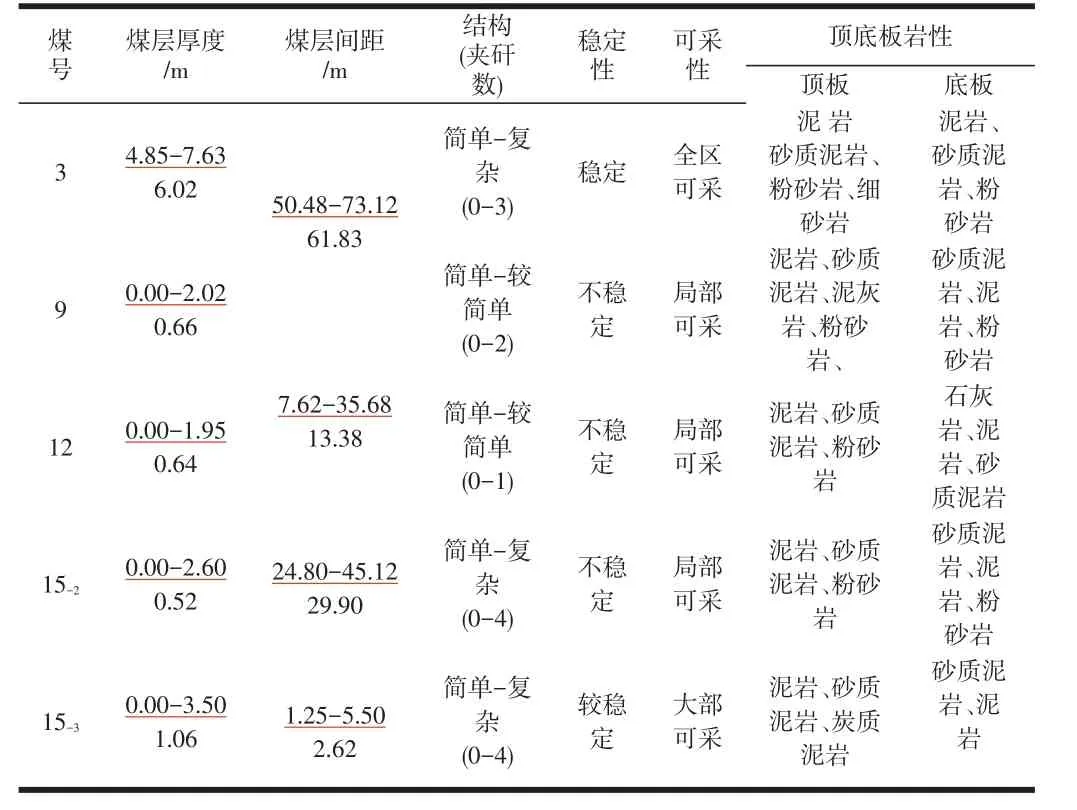

本组厚度91.38 m~123.46 m,平均103.59 m。由灰黑色泥岩、粉砂岩、砂岩、石灰岩和煤层组成。含石灰岩5层(K6、K5、K4、K3、K2)。以K5和K2灰岩最为稳定,为主要标志层。含煤层15层,自上而下分别为5、6、7、8-1、8-2、9上、9、11、12-1、12、13、14、15-1、15-2、15-3号煤层,其中可采煤层4层(9、12、15-2、15-3号),可采煤层平均总厚2.88 m(详见28页表1)。与下伏地层整合接触。

(5)二叠系下统山西组(P1s)

本组厚43.15 m~64.90 m,平均51.15 m。变化不大,由灰色粉砂岩、砂岩和深灰色泥岩、砂质泥岩及煤层组成。含煤4层,为1、2、3、4号煤层,其中3号煤层为稳定可采煤层,其他均属不稳定、不可采煤层。可采煤层平均厚6.02 m,3号煤顶板K8砂岩较为稳定。

(6)二叠系下统下石盒子组(P1X)

岩性为绿灰、灰白色夹紫红色含铝泥岩,层位稳定,是良好的标志层。本组厚45.00 m~79.60 m,平均63.57 m。

(7)二叠系上统上石盒子组(P2s)

本组井田内一般保存不全。厚479 m~523.50 m,平均503.62 m。主要为砂岩和杂色泥岩。

(8)二叠系上统石千峰组(P2sh)

井田内仅西部保存完整。厚192.20 m。主要由紫红色泥岩与黄绿色、砖红色砂岩组成。

(9)第四系(Q)

为井田的主要松散覆盖层。厚0 m~139.48 m,平均44.53 m。

表1 可采煤层特征

3 主要含水层富水性情况

本井田主要含水层自上而下有第四系孔隙含水层组、基岩风化带含水层、二叠系上统和下统下石盒子组含水层组、二叠系下统山西组含水层组、石炭系上统太原组含水层组和奥陶系中统峰峰组含水层组。

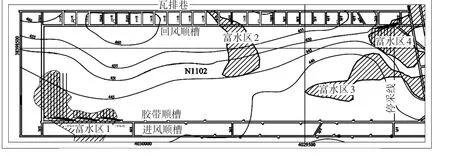

因本文针对北一采区N1102采煤工作面3号煤顶板K8砂岩含水层进行探放水,所以现仅介绍北一采区3号煤层顶板含水层含水性情况。根据补充勘探施工的水文孔屯补-4等钻孔抽水试验资料成果,3号煤层顶板岩组为二叠系上、下石盒子组含水层组,主要由中、细粒砂岩等组成,包括K8、K10、K11和K13及其间的砂岩,平均厚度12.55 m。含水空间以砂岩裂隙为主。据301号钻孔对该含水层位抽水试验资料:q=0.007 L/s.m,K=0.076 m/d,水质类型为 HCO3-K+Na型,补给来源差,属局部富水(详见图1)。

图1 3号煤层顶板K8砂岩含水层综合成果及原N1102工作面高抽巷及探顶板水钻孔

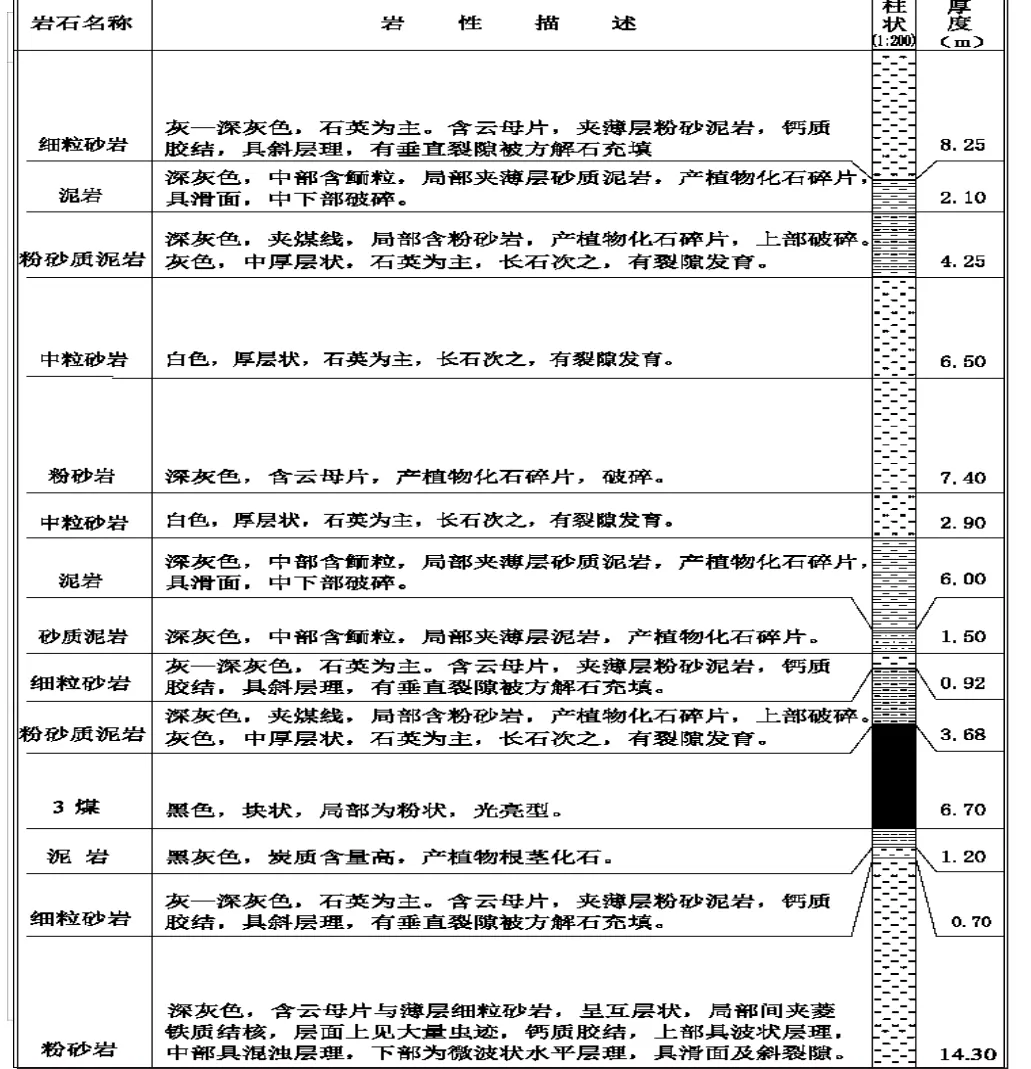

N1102采煤工作面胶带顺、回风顺槽长约为1 200 m,切眼长度约为300 m。根据图1可知,回采里程0 m~223 m及1 050 m~1 200 m分别存在顶板K8砂岩富水异常区,543 m~658 m、796 m~1 021 m存在奥灰富水异常区(详见图1c)。预测最大涌水量为150 m3/h,正常涌水量为50 m3/h~80 m3/h。顶板K8砂岩平均厚度3.83 m,岩性以中粒砂岩为主,下距主采3号煤层约33 m(详见图2)。

图2 N1102工作面岩层柱状

4 “一孔多用”方案及施工工艺探讨

为了达到一孔多用的目的,需在巷道内设置钻场进行钻孔施工,先对顶板富水区水进行探放,然后再将探放水孔进行改造、延伸用作顶板瓦斯抽采孔,替代布置高抽巷进行抽采。

方案中钻孔施工是采用ZDY6000LD(A)型全液压坑道定向钻机,该钻机既可用于中、深孔煤矿瓦斯抽采钻孔施工,也可用于井下探放水、地质构造和煤层厚度探测、煤层注水、顶底板注浆等各种定向钻孔施工,解决了井下煤电钻与探水钻不能混用的问题【1】。

4.1 定向钻孔顺层高度选择

依据顶板K8砂岩富水异常区的高度和一般对瓦斯抽采孔布置高度要求【2,3】,以及采煤工作面后方的顶板垮落带高度与采高(3.5 m)的关系【4】,初步将顺层钻孔选择在距离煤层顶板28 m~33 m高度之间(见图3)。

图3 定向钻孔剖面

4.2 施工流程

分为:定向探放水钻孔和定向探放水钻孔的改造再利用施工。

4.2.1 定向探放水钻孔的施工

方案设计,定向钻孔施工。具体介绍如下:

4.2.1.1 方案设计

(1)钻场的确定。在1号横贯内布置钻场,施工钻孔探放4号富水区水;在1、2、3号钻场内施工钻孔探放1号富水区水。

(2)钻场的参数及布置。在帮内开出一半煤岩硐室作为钻场,深3 m,长5 m,高6.5 m;钻场后方必须布置安全躲避峒室,在钻场内挖一沉淀池(长1.5 m、宽1.5 m、深1 m),用水泥砂浆浇灌,中间隔,同时兼做顶板水排放的临时水仓。

(3)钻孔布置。每个钻场内布置6个~7个钻孔,每个钻孔间隔0.4 m~0.5 m,钻孔开孔位置在3#煤层顶板岩层内。

图4 N1102工作面探顶板水钻孔布置示意

4.2.1.2 钻孔施工

施工顺序先孔口装置的施工再钻孔施工。

(1)孔口装置的施工

根据探水钻孔的特点,安装好封孔管、泄水测压三通、孔口控制阀门和逆止阀钻杆等孔口装置,开孔段孔径为153 mm,深度初步确定为15 m,钢制封孔管直径为127 mm。具体步骤:①开孔前,检查钻机上瓦斯探头安装情况和调整好钻杆初始角度;②开孔施工过程中,按照设计方位,开孔点选在钻场内岩层部位,用D153 mm开孔钻头旋转钻进到初步设定深度;用水或高压风将钻孔清理干净,用速凝水泥将封孔管的尾部封住,利用胶带将排气管和注浆管分别固定在封孔管上,将封孔管插入钻孔,钻杆推进封孔管内,确保把封孔管密封在钻孔的中央,与中心线保持一致,最后用速凝水泥将孔口的封孔管进行密封,在孔口管固孔牢固后将孔口三通连接好并安装好孔口阀门后方可下钻。

(2)钻孔施工

①施工工艺:在钻场内以集束型呈60°向前上方钻进布置钻孔,孔径96 mm,钻进到离顶板约28 m,再施工顺层钻孔,顺层钻孔平行布置,间距为5 m~10 m。

②工艺步骤:当孔钻完之后,利用水泵或压缩空气机将水输入孔内,将钻粉或钻屑携出孔,确保孔内干净、无底边岩屑孔壁稳定;钻具向上钻至设计孔高度位置附近,利用随钻测量钻孔轨迹数据分析出最佳开拐点,调整工具面至最佳面向角,采用控时钻进方法钻出顺层孔;以类似步骤完成其他钻孔。

③钻孔轨迹控制

由于地层倾角有时变化过大,局部地层因断层等地质构造而破碎,钻孔难度加大,导致钻孔轨迹难以精确控制。为了实现钻孔轨迹有效控制,采取以下措施:(1)识别地层变化。根据矿井采掘工程平面图,分析出钻孔轨迹处地层倾角变化,结合实钻轨迹上下偏差、钻进前后返渣岩性变化,判断出当前钻头所处层位;(2)调整工具面使钻孔近水平钻进。根据地层变化,及时调整工具面来控制方位角变化,使钻孔轨迹在水平面投影上沿设计轨迹左右波动,使钻孔尽量在指定岩层中钻进。

4.2.2 探放水钻孔的改造再利用及瓦斯抽采孔施工

(1)探水钻孔结束放水后改造延伸作为瓦斯抽采钻孔,施工流程与探水钻孔类似,且需要将钻孔延伸至离回风顺槽约5 m;其他瓦斯抽采孔按图5进行布置。

(2)钻孔成孔后通过扩孔工艺,使钻孔终孔直径达到153 mm。

图5 N1102工作面探顶板水钻孔改造再利用及他瓦斯抽采孔布置

在孔口接三通管,其中一孔连接气水分离器,便于瓦斯和富水区余水分离,中间孔与压力表相连,另一孔通过法兰盘与地面瓦斯泵站连接,实现对瓦斯进行抽采的目的。

4.3 实际施工情况及效果

(1)工程量减少、降低施工成本

按照原方案施工计算,顶板放水孔钻孔成本约900元/m,施工26个钻孔,高抽巷(断面3 m×2.8 m)约4 500元/m,掘井距离约1 200 m,施工所需费用约769.5万元;按照“一孔多用”方案,顶板放水钻孔钻孔成本约174.8万元,瓦斯抽采孔工程量大大减少,瓦斯抽采孔钻孔成本为岩层孔约110元/m,煤层孔约50元/m,施工钻孔所需费用约334.2万元。节省施工费约260万元。

(2)效率高

定向钻孔与常规钻孔探放水效果相比,定向钻孔平均出水量是临近工作面常规钻孔平均出水量的2倍,本工作面放水量近35 000 m3,节省近一半时间;定向钻孔单孔瓦斯抽采量是常规回转钻进装备的3倍~5倍,相邻工作面高抽巷瓦斯抽采量为7 m3/min,常规回转钻进施工钻孔单孔瓦斯抽采量为0.02 m3/min,本工作面定向钻孔单孔瓦斯抽采量为0.06 m3/min~0.1 m3/min,工作面瓦斯抽采量约5.7 m3/min~9.5 m3/min。

(3)钻孔利用率高

该方案有效地将之前探放水钻孔改造再利用作为瓦斯抽采孔,提高了钻孔的利用率,从而降低生产成本。

5 结语

通过对煤矿顶板定向探放水钻孔“一孔多用”方案进行探讨及施工方法介绍,并对施工效果分析认为,此项技术无论从工程量、抽放效率、还是从成本控制方面都具有一定的可行性和推广利用价值,将成为企业降本增效的一项新举措。