1 000 MW燃煤机组烟气超低排放脱硝及锅炉辅机改造

(广东大唐国际潮州发电责任有限公司,广东 潮州 515723)

按照《火电厂大气污染物排放标准》(GB 13223—2011)的规定,自2015年1月1日起,新建燃煤锅炉大气污染物排放浓度排放值见表1,其中重点地区执行大气污染物特别排放限值。除广西、重庆、四川、贵州以外,新建的燃煤锅炉的排放限值见表2。大唐国际潮州发电责任有限公司(以下简称“潮州发电公司”)为达到相应标准,降低排放浓度,于2015年6月对1 000 MW超超临界机组3#机组进行了超低排放改造。

表1 《火电厂大气污染物排放标准》新建燃煤锅炉大气污染物排放限值

表2 《煤电节能减排升级与改造行动计划》新建燃煤锅炉大气污染物排放限值 mg/Nm3

1 主要设备及环保设施概述

潮州发电公司1 000 MW超超临界燃煤发电机组主要设备及环保设施概况如下。

锅炉:潮州发电公司1 000 MW锅炉型号为HG-3110/26.15-YM3。超超临界变压运行一次上升直流炉、垂直管圈水冷壁、一次再热、单炉膛、燃烧器双切圆布置、露天布置、平衡通风、固态排渣、全钢结构、全悬吊结构Π型锅炉。

脱硝装置:潮州发电公司3#机组脱硝采用低氮燃烧+选择性催化还原法(SCR)工艺。催化剂高含尘布置,SCR反应器布置在锅炉省煤器出口和空气预热器之间,不设旁路系统。催化剂层数按“2+1”设置(第3层为预留空间),催化剂采用蜂窝型式。脱硝还原剂采用液氨。

引风机与增压风机:潮州发电公司3#机组原设置2台锅炉引风机和2台脱硫增压风机。引风机为成都电力机械厂生产的静叶可调轴流风机,电机额定功率7 700 kW;增压风机为上海鼓风机厂生产的动叶可调轴流风机,电机额定功率2 350 kW。

2 改造前脱硝系统运行状况

2.1 脱硝系统运行状况

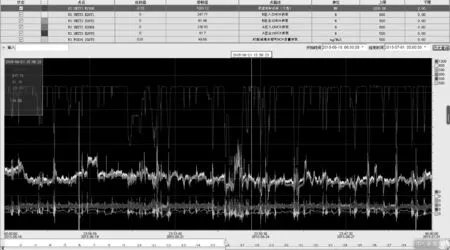

改造前SCR入口NOx浓度约为300 mg/Nm3,效率维持在80%左右;SCR出口NOx浓度约为60 mg/Nm3,满足《火电厂大气污染物排放标准》(GB 13223—2003)要求,但是不满足超低排放要求,即NOx排放浓度≤50 mg/Nm3的要求。脱硝运行状况见图1。

2.2 催化剂活性

3#机组所使用的重庆远达催化剂活性和脱硝效率、比表面积、磨损情况均保持得较好,活性检测结果如下。

外观检测结果:目测取样条外观,B侧上层取样条有5个孔道存有积灰,A侧下层取样条有4个孔道存有积灰,如图2所示。机组首次通烟时间为2012年7月,到2015年4月通烟时间约21 000 h。第一、二层单元外观较好,第一层单元硬化端有3个堵孔,非硬化端有1个堵孔,有2个边角有破损;第二层单元硬化端有10个堵孔,外壁和边角有破损,非硬化端端面缺损明显,一边角有破损。

图1 催化剂外观情况

比表面积检测结果:3#机组催比表面积参数见表3。

表3 3#机组催比表面积参数表 m2/g

磨损试验检测结果:3#机组催磨损试验参数见表4。

表4 3#机组催磨损试验参数表 %/kg

备注:新催化剂磨损率测试按照《磨损强度检测作业指导书》C版,风速采用管道风速16.5 m/s,下砂量13 kg/h。

通过对催化剂的外观检测、性能测试和比表面积测试,可以得出如下结论:潮州发电公司3#机组的SCR 脱硝催化剂(V2O5-WO3/TiO2)取样条,孔道积灰比率小,比表面积减少较小,但破损较严重,且已运行了约24 000 h[5]。

3 脱硝及锅炉辅机改造

原有3#机组脱硝系统催化剂均接近化学寿命期,脱硝效率均能达到设计值80%,现有排放值可以达到60 mg/Nm3左右。为满足NOx排放浓度≤50 mg/Nm3的要求,采用增加1层催化剂,即将原来预留层新增1层催化剂方案。此方案不但可以增加脱硝效率,而且可以延长脱硝催化剂的更换周期,更好地利用原有催化剂的剩余活性。当原有的催化剂寿命损耗完毕,可以考虑进行再生2层催化剂,或者根据目前填充一层催化剂的情况考虑再更换1~2层催化剂,催化剂寿命管理曲线见图3。

由于原有增压风机裕量不足,将增压风机及电机整体更换,风机油站更换,拆除原增压风机及电机基础,拆除原旁路烟道,增压风机入口烟道保持不变,风机出口烟道局部修改。送风机、引风机、一次风机不进行改造。改造后增压风机为上海鼓风机厂生产的动叶可调轴流风机,电机额定功率由原来的2 350 kW增加至3 950 kW。

4 改造后脱硝系统运行状况

超低排放后机组运行状况较好(见图4),SCR入口NOx浓度约为300 mg/Nm3。脱硝效率维持约91%,SCR出口NOx浓度约为25 mg/Nm3,脱硫出口NOx浓度27 mg/Nm3。

图3 催化剂寿命管理“2+1”型曲线

图4 改造后1 000 MW机组SCR出入口NOx浓度曲线图

5 改造前后脱硝及锅炉辅机分析

5.1 改造前后脱硝性能参数对比

超低排放改造脱硝系统主要进行了以下工作:增加1层催化剂和声波吹灰器;脱硝、脱硫出口NOx浓度表计换新;脱硫出口NOx浓度湿度折算。脱硝参数及用氨量对比如表5所示。

表5 3#机组超低排放前后用氨量对比

从上表可以看出,脱硝改造后在脱硝入口NOx浓度基本相同的情况下,超低排放后脱硝出口NOx浓度下降了61.43 mg/Nm3,脱硫出口折氧后NOx浓度下降了29.56 mg/Nm3,单位电量用氨增加了0.05 g/kW·h,脱硝效率从63.14%增加至90.74%,增加了27%。脱硝效率偏离了原有设计工况,存在氨逃逸率增加,下游设备空预器堵塞或腐蚀等风险。经喷氨优化后,单位电量用氨减小,大幅减缓空预器堵塞或腐蚀等风险。

与改造前相比,机组启动后脱硝出口NOx浓度低于脱硫出口NOx浓度,出现“倒挂”现象,单位电量用氨增加0.05 g/kW·h。按机组年等效运行5 000 h,对机组用氨量进行预测,每年液氨耗量为1 165 t,平均每月液氨耗量97 t,与脱硝改造前相比,每月多增加用氨量约22 t。

5.2 风机电流及脱硝阻力

超低排放改造后,当机组负荷达到1 000 MW时,同煤量同风量下与改造前进行对比,引风机电流增加约20 A,增压风机电流增加约140 A,一次风机电流持平,送风机电流增加约30 A,脱硝阻力增加约143.2 Pa,八大风机合计电流增加184.43 A,厂用电率上升0.153%,供电煤耗增加约0.435 g/kW·h,汇总后如表6所示。

表6 3#机组超低排放改造对风机电流及厂用电率的影响

超低排放改造前后八大风机电流对比如图5所示。

图5 改造前后风机电流变化

6 超低排放改造后脱硝运行问题及防范措施

6.1 增加催化剂导致SO3转化率提高

脱硝系统因增加了催化剂的填充量而导致SO3转化率提高,增加了空预器硫酸氢铵堵塞的风险。同样的SO3浓度下,氨浓度越低,风险越小,针对超低排放改造后脱硝运行存在的问题,采取了严格控制入炉煤硫分,喷氨流场优化调整,空预器在线水冲洗,以及提高排烟温度,利用高温将沉积在空预器受热元件上的硫酸氢铵分解,从而疏通空预器烟气流道等一系列防范措施,以减少空预器运行风险。

6.2 脱硝效率高,氨逃逸率大

改造后脱硝效率明显升高,控制脱硫出口NOx浓度为28.1 mg/Nm3时脱硝效率达到了90.74%,若进一步降低NOx浓度控制值会导致喷氨量大幅增加,氨逃逸率增大,空预器堵塞风险加大。针对此风险,联系电科院进行了喷氨流场优化调整,同时将脱硫出口NOx浓度纳入绩效管理,在防止超标的同时不能控制过低,严防过量喷氨,严控氨逃逸,预防空预器堵塞。

从表2可以看出,当脱硝入口NOx浓度在224.18 mg/Nm3时,控制脱硝出口NOx浓度在20.01 mg/Nm3时,脱硝效率达到了90.74%;若脱硝入口NOx浓度进一步升高,在出口NOx浓度控制不变的情况下,脱硝效率将上升,从而导致喷氨量大幅增加,氨逃逸率增大。针对此种情况,在配煤、配风调整时需要重点考虑脱硝入口NOx浓度的变化趋势,保证正常的配煤掺烧方式,燃料部需要统筹做好来煤计划,避免高热值煤种或低热值煤种扎堆卸船。

6.3 NOx浓度瞬时值超标和过量喷氨

超低排放改造后,NOx浓度为50 mg/Nm3,正常要求应在40 mg/Nm3以下,NOx浓度控制区间收窄,调节难度加大,瞬时值超标和过量喷氨现象突出,脱硝自动调节无法满足正常调整需要,为此进行了以下工作。

1)优化脱硝出口NOx浓度自动校准的时间,尽量避免在升降负荷时校准NOx浓度,减小对NOx浓度调整的影响。并将自动校准时间下发给机组,要求机组人员对班中自动校准时间掌握清楚,校准时间附近尽量避免启停磨等操作量大的操作。

2)建立NOx浓度变化曲线,将脱硝出入口NOx浓度、氧量等数据加入曲线变化趋势,在升降负荷和启停磨时,根据曲线内数值变化提前调整。

3)摸索锅炉燃烧变化时脱硝入口、出口以及脱硫出口NOx浓度变化趋势,在脱硝自动调节逻辑中对脱硝入口NOx浓度前馈量进行优化,使得脱硝自动调节线性改善,从自动逻辑上减少瞬时值超标和过量喷氨的现象。

4)积极推进脱硝INFIT系统的应用,优化脱硝自动调节,将升降负荷、启停磨、停磨后吹扫导致一二次风率变化等影响NOx浓度的变量加入自动调节系统内,以提高NOx浓度自动调整的精度。

7 超低排放改造后锅炉辅机存在问题

7.1 机组运行中已整改问题

增压风机动叶角度开度与实际不一致,1 000 MW负荷时单台增压风机故障跳闸后,另一台增压风机出力不足,入口有超压的风险。后经重新进行了动叶角度核对和行程定位,此情况有所改善。

7.2 后续停机或改造方能整改的问题

增压风机进出口挡板门不严,增压风机隔绝后漏入的烟气量大,内部温度较高,对处理风机内部故障带来困难,需要对增压风机进出口挡板进行改造。

超低排放改造后,烟道阻力也随之发生变化。但增压风机RB试验未做,无法掌握增压风机跳闸后机组RB过程中的调节性能,需利用停炉机会做增压风机RB试验。

8 结论

超低排放改造脱硝增加一层催化剂,增压风机更换,改造后脱硝效率增加,单位电量用氨增加,烟道阻力上升,风机电流增加,厂用电率上升,超低排放改造后脱硝效率高,脱硝自动调节线性差,瞬时值超标和过量问题比较突出,进行了喷氨流场优化和脱硝自动逻辑优化后,从配煤、燃烧上控制脱硝入口NOx浓度,严控过量喷氨和氨逃逸,有效防范了空预器的堵塞问题。