绒囊钻井液处理煤层气钻井上漏下塌地层的施工工艺

魏攀峰 臧 勇 陈现军 于晓明 张晋文 杨明正 樊晶晶

1.“油气资源与探测”国家重点实验室·中国石油大学(北京) 2.中国石油集团渤海钻探工程有限公司第四钻井工程分公司3.中法渤海地质服务有限公司湛江分公司 4. 中国石油长庆油田公司储气库管理处5. 中国石油华北油田公司技术监督检验处 6.路易斯安那州立大学 7.北京力会澜博能源技术有限公司

0 引言

煤层气钻井过程中,上部砂泥岩混层多尺度裂缝发育引发不同程度漏失[1],下部煤层低压、割理发育[2]、力学强度低[3]、钻井液侵入[4]等因素导致坍塌风险较高[5],形成上漏下塌局面,在煤层气地面抽排钻井过程中常见,不仅造成钻井成本高,且影响煤层气开采进度。

上部地层常用锯末、棉籽壳等堵漏材料,封堵大尺度裂缝引发失返恶性漏失,但这些刚性封堵材料进入引发渗漏的小尺度裂缝困难。柔性封堵中堵漏材料与漏失通道尺度关系要求苛刻,封堵材料尺度过大或过小均会影响封堵效果。常规聚合物体系形成泥饼控制大尺度裂缝漏失困难,欠平衡钻井受制于地层出水与成本推广受阻[6]。下部煤层常通过提高钻井液密度抑制坍塌[7],但井筒液柱压力升高易压开裂缝加剧漏失,得不偿失[8]。可见,寻求上漏下塌地层适用钻井液技术成为煤层气经济成井关键所在。

刚性和柔性材料的缺陷催生了绒囊流体的产生。绒囊流体是在模糊封堵理论[9]指导下开发的无固相封堵流体[10],既不同于刚性封堵材料,也不同于柔性封堵材料,利用尺度随机分布囊泡结构,以多种方式主动封堵尺度不一的漏失通道,解决了漏失通道尺度与封堵材料精确匹配难点问题,已先后于钻井[11]、完井[12]、修井[13]、增产改造[14]等领域成功应用。相对于常规钻井流体利用刚性材料形成外“墙”封堵,绒囊流体应用无刚性材料实现内“带”封堵,即流体中大量囊泡结构堆积、拉抻、变形后占据煤层中不同尺度漏失空间实现封堵[15],同时提高煤层强度控制坍塌[16]。绒囊流体封堵适用性广泛,可以为多种天然气资源联探并采提供手段支持[17]。

例如,2010年,密度为0.96 g/cm3绒囊钻井液成功解决陕西彬县煤层气水平井DFS-C井恶性漏失[18]。同年,密度为1.03 g/cm3体系实现吉X井表层漏失与煤层坍塌控制[19]。2011年,密度为1.15 g/cm3体系解决直径215.9 mm井眼煤层水平段防塌[20]。2013年,密度在0.97~1.07 g/cm3体系解决沁水盆地六分支井防塌防漏[21]。2014年,密度在0.96~1.06 g/cm3体系成功控制沁水南部3口U型井煤层微裂缝渗漏[22]。2015年,密度介于0.96~1.00 g/cm3体系实现山西马壁MB2煤层气水平井随钻控漏[23]。不同性能绒囊钻井液成功解决了多处煤层气井成井过程漏失控制与防塌难题。由此表明,优选绒囊流体性能可满足漏失与坍塌控制需求。

但是,面对上漏下塌共存同一煤层气井钻井时,很明显存在钻井液性能调配的两难境地:①提高钻井液中囊泡含量及强度有利于增强流体封堵能力及防塌效果,但成本增幅明显;②降低钻井液中囊泡含量及强度可压缩成本,但防塌控漏效果欠佳。两者之间,针对不同层段漏失与坍塌强度优化钻井液性能,实现经济可接受性,形成绒囊流体控制上漏下塌煤层钻井液工艺,很有必要。

1 上漏下塌煤层绒囊钻井液性能研究

针对不同层段漏失与坍塌控制主要需求,优化不同钻井液性能范围及指导配方,并针对性形成现场新浆配制、老浆维护等工艺。

1.1 上部漏失层钻井液性能研究

根据绒囊钻井液前期应用煤层气井成井作业中处理剂加量范围,建立实验用钻井液基础配方范围。在此范围内,实验配制性能不同绒囊钻井液以评价性能由弱到强对应封堵能力。

实验于直径38 mm、长60 mm煤柱塞中加工宽30 mm、长60 mm,高分别为0.1 mm、1.0 mm、2.0 mm共3种不规则贯穿型裂缝,模拟小、中、大尺度裂缝引发漏失。控制柱塞回压0.5 MPa、温度50 ℃。调整煤柱塞围压与流体注入流速,保持3种裂缝出口清水稳定流速接近1 mL/min、3.5 mL/min、6 mL/min,以模拟现场小、中、大3种漏速。

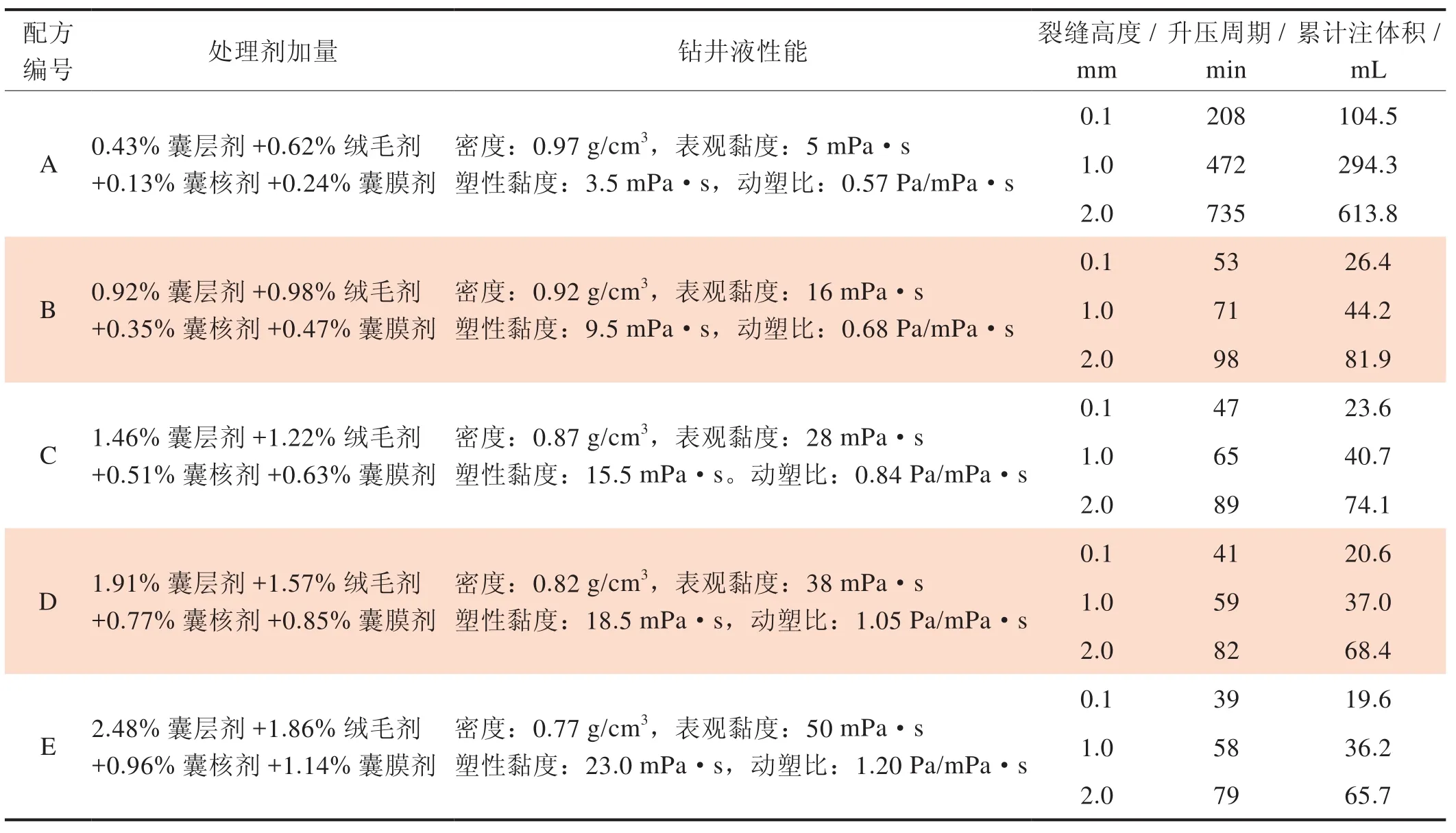

绒囊钻井液配方A~E中囊层剂、绒毛剂、囊核剂、囊膜剂等4种处理剂加量比逐渐升高,钻井液性能范围:密度为0.77~0.97 g/cm3,表观黏度为5~50 mPa·s,塑性黏度为3.5~23.0 mPa·s,动塑比为0.50~1.20 Pa/mPa·s。向3种尺度裂缝中分别注入钻井液至驱压升至20 MPa,记录升压周期及累计注液体积,评价5种配方绒囊钻井液封堵3种尺度裂缝效果,实验数据见表1。由表1可看出,配方A~E中处理剂加量比均逐渐升高,体系密度下降,表观黏度、塑性黏度与动塑比升高,表明体系中囊泡含量及结构强度逐渐增强。不同配方暂堵3种尺度裂缝后均有效提高驱压至20 MPa,表明5种配方绒囊钻井液均具备控漏能力。此外,配方A~E对应封堵高度0.1 mm、1 mm、2 mm裂缝至驱压20 MPa所用时间由208 min、472 min、735 min逐渐降至39 min、58 min、79 min,累计注液体积从104.5 mL、294.3 mL、613.8 mL逐 渐 降 至 19.6 mL、36.2 mL、65.7 mL。由此表明随着钻井液中处理剂加量比提高,流体封堵能力和封堵效率逐渐提高。

表1 不同配方绒囊钻井液封堵不同尺度裂缝实验数据表

1.2 下部坍塌层钻井液性能研究

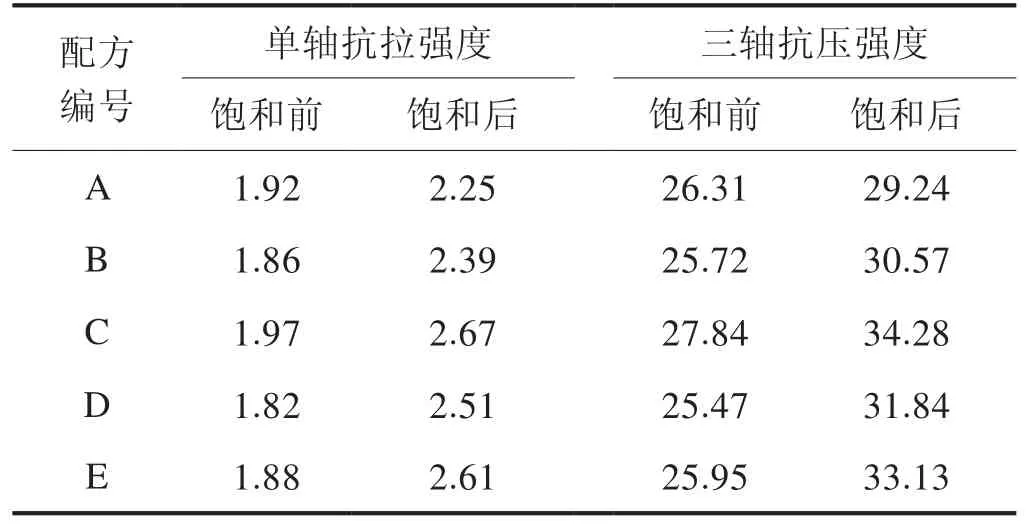

煤层双重孔隙结构发育导致机械强度低,易坍塌[24]。绒囊钻井液中大量囊泡充填煤层中割理和裂缝后提高煤层整体力学强度以实现防塌[16]。流体中囊泡数量和囊泡强度越大,防塌能力越强但成本越高。为此,收集绒囊钻井液前期应用多类型煤层防塌作业处理剂加量范围,在此范围内,实验评价不同配方绒囊钻井液防塌性能强弱。由于不同煤层裂隙发育受煤层埋深、变质程度等因素影响[25],为保证实验效果,以同一煤层钻取直径为25 mm、长为50 mm煤柱塞模拟煤层,测定柱塞饱和配方A~E绒囊钻井液前后单轴抗拉强度、三轴抗压强度变化,评价钻井液防塌性能[26],实验数据见表2。

由表2可看出,煤柱塞饱和5种配方绒囊钻井液后,单轴抗拉强度从初始1.82~1.97 MPa升至2.25~2.67 MPa,三轴抗压强度从初始25.47~27.84 MPa升至29.24~34.28 MPa,均有效提高煤层力学强度,5种配方钻井液均具备防塌性能。

2 绒囊钻井液工艺应用案例

绒囊钻井液于多个区域完成上漏下塌煤层气水平井成井应用已超过5井次,配套工艺逐步完善。过程中,绒囊钻井液性能控制工艺不同,取得效果不同。

表2 煤柱塞饱和不同配方绒囊钻井液后力学参数变化表 MPa

2.1 M1-X井

M1-X井为1口煤层气多分支水平井,设计共6个分支,累计进尺3 000 m,煤层段进尺1 700 m,三开完井。上部石千峰组、石盒子组砂泥岩混层易漏失,邻井资料显示最大漏速超过10 m3/h,局部区域失返性恶性漏失风险较高。下部太原组3号煤层水平钻进易坍塌,邻井发生多起卡钻事故。M1-X井一开井段0~60 m使用常规膨润土钻井液钻进。二开井段60~1 170 m初始使用低密度聚合物钻井液漏速大于5 m3/h且逐渐升高,钻至750 m更换绒囊钻井液,密度为0.78~0.83 g/cm3,表观黏度为34.5~46.5 mPa·s,动塑比为0.98~1.06 Pa/mPa·s,控制漏速低于2 m3/h稳定钻进,但全程使用体系性能较高,计算搭配使用不同性能配方可降低处理剂用量近31%,成本节约空间巨大。下部煤层水平段钻进使用绒囊钻井液初始密度为0.94~0.96 g/cm3,表观黏度为17.5~23.0 mPa·s,塑性黏度为4.5~8.0 mPa·s,动塑比为0.62~0.71 Pa/mPa·s,钻进至井段1 000~1 150 m时井口返出老浆密度为0.96~1.05 g/cm3,表观黏度为13.0~15.5 mPa·s,塑性黏度为7.5~13.5 mPa·s,动塑比为0.13~1.07 Pa/mPa·s,伴随返出岩屑尺寸与数量逐渐增大,井口每立方米老浆每小时补充处理剂囊层剂1.60 kg、绒毛剂2.20 kg、囊核剂0.50 kg、囊膜剂0.90 kg,钻至1 260 m发生卡钻。

2.2 H3-X井

H3-X井为煤层气水平井,设计井深为1 638 m,井斜为87.42°,三开完井。二开进入太原组11号煤层,水平钻进约900 m后套管完井。H3-X井上部石千峰组、石盒子组交替分布厚度砂岩与泥岩,不同岩性过渡段渗漏严重,最高漏速达15 m3/h。部分区域存在大尺度裂缝引发恶性漏失。下部太原组11号煤层水平钻进易坍塌,邻井使用常规钻井液导致煤层垮塌引发埋钻事故。

H3-X井上部地层使用绒囊钻井液密度为0.84~ 0.91 g/cm3,表观黏度为 24.5~ 35.0 mPa·s,塑 性 黏 度 为13.5~16.5 mPa·s, 动 塑 比 为0.77~0.98 Pa/mPa·s,控制漏速低于2 m3/h稳定钻进。垂深217 m、633 m、663 m发生恶性失返性漏失,调整钻井液密度为0.80~0.83 g/cm3,表观黏度为42.0~49.5 MPa·s,动塑比为1.12~1.15 Pa/mPa·s,配合起钻静止堵漏工序控制累计漏失量小于80 m3。下部11号煤层水平钻进调整绒囊钻井液密度为0.89~0.94 g/cm3,表观黏度为18.5~28.5 mPa·s,塑性黏度为 8.5~ 12.5 mPa·s,动塑比为0.67~0.75 Pa/mPa·s,水平钻进过程根据井口返出岩屑粒径增大、数量增多,坍塌风险升高,调整钻井液性能密度为0.85~0.91 g/cm3,表观黏度为23.0~32.0 mPa·s,塑性黏度为10.0~15.0 mPa·s,动塑比为0.72~0.95 Pa/mPa·s。井口返出老浆及时补充处理剂维持密度为0.88~0.96 g/cm3,表观黏度为16.5~30.0 mPa·s,塑性黏度为7.5~12.5 mPa·s,动塑比为0.64~0.89 Pa/mPa·s。全程平均钻速134 m/d且无坍塌,成井顺利且计算钻井液处理剂用量相比全程使用高性能配方降低约35%。

3 结果与讨论

根据室内实验与现场应用结果,讨论绒囊钻井液应用上漏下塌煤层气成井控制工艺。

3.1 上部漏失层钻井液性能控制工艺

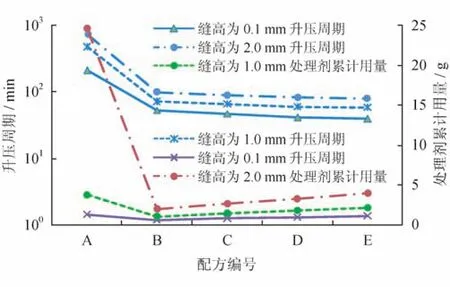

以实验中5种配方绒囊钻井液封堵相同高度裂缝至驱压20 MPa所需升压周期表征体系封堵性能强弱,以累计注入体积与4种处理剂加量比之和的乘积计算处理剂总用量,以表征体系成本大小,对比绒囊钻井液从配方A~E封堵性能与成本特征,如图1所示。

图1 5种配方绒囊钻井液封堵不同尺度裂缝效果对比图

从图1可看出,对于相同尺度裂缝,钻井液处理剂加量比越高,升压周期和处理剂累计用量逐渐下降,表明增大钻井液处理剂加量比可有效提高封堵能力,即封堵性能与经济成本成反比关系。裂缝高度0.1 mm升至2.0 mm,同一配方绒囊钻井液升压周期与处理剂累计用量均升高,表明漏失程度越高,钻井液暂堵周期及所需体积也越高,现场钻遇地层漏速增大,可及时增加处理剂加量比以提升堵漏性能。

不同配方间性能与处理剂加量调整幅度存在差异。配方B~D,升压周期降幅7.87%~12.77%,处理剂累计用量增幅15.60%~36.28%,成本降幅带来性能提升效果稳定。配方A~B,升压周期降幅74.52%~86.67%,处理剂累计用量降幅51.42%~91.66%,表明配方A相对承压能力不足且处理剂用量较高。配方D~E,升压周期降幅1.69%~4.88%,处理剂累计用量增幅18.45%~21.80%,表明增加处理剂加量比提升封堵能力效果并不明显。

据此,以配方B、C、D为基础,优选上部漏失地层配套随钻控漏、随钻堵漏、静止堵漏共3套钻井液配方。控制钻井液满足不同地层漏失控制性能要求时,尽量降低处理剂用量,提高作业经济性。

1)漏速低于2 m3/h,使用随钻控漏配方:(0.92%~1.46%)囊层剂+(0.98%~1.22%)绒毛剂+(0.35%~0.51%)囊核剂+(0.47%~0.63%)囊膜剂。密度为0.87~0.93 g/cm3,表观黏度为16.0~28.0 mPa·s,动塑比为 0.68~ 0.84 Pa/mPa·s。

2)漏速2~5 m3/h,提高处理剂加量至随钻堵漏配方:(1.46%~1.91%)囊层剂+(1.22%~1.57%)绒毛剂+(0.51%~0.77%)囊核剂+(0.63%~0.85%)囊膜剂。密度为0.82~0.87 g/cm3,表观黏度为28.0~38.0 mPa·s,动塑比为0.84~1.05 Pa/mPa·s。

3)漏速大于5 m3/h,进一步提升处理剂加量至静止堵漏配方:(1.91%~2.48%)囊层剂+(1.57%~1.86%)绒毛剂+(0.77%~0.96%)囊核剂+(0.85%~1.14%)囊膜剂。密度为0.76~0.82 g/cm3,表观黏度为38.0~50.5 mPa·s,动塑比为1.05 ~ 1.20 Pa/mPa·s。

4)针对恶性漏失出现突发性,维持随钻控漏配方钻进的同时,在独立泥浆罐中储备10~20 m3静止堵漏体系。当漏速爬升快速,起钻后将静止堵漏体系泵入静止4~10 h,至静止漏速低于0.5 m3/h后,下钻并恢复随钻控漏性能稳定钻进。

5)针对地层漏速、钻速变化导致钻井液消耗速度波动,制定新浆补充时间:消耗速度小于2 m3/h,每1 h补充新浆。消耗速度为2~5 m3/h,每15 min补充新浆。消耗速度大于5 m3/h时,连续补充新浆。新浆补充量以保持地面管线中液体体积稳定为准。

现场M1-X井、H3-X井面对上部多种漏失共存地层,使用流体性能控制工艺不同,效果也存在一定差异。M1-X井控制绒囊钻井液配方始终处于静止堵漏范围,防漏性能良好,但处理剂成本较高。

H3-X井针对地层漏速变化,动态调整处理剂加量比,组合使用随钻控漏、随钻堵漏、静止堵漏配方,控制多类型漏失有效,且单位进尺处理剂用量相对M1-X井下降37%左右,表明优化后上部漏失层钻井液性能控制工艺能够保证防漏效果的同时,提升经济效果明显。

3.2 下部易塌层钻井液性能控制工艺

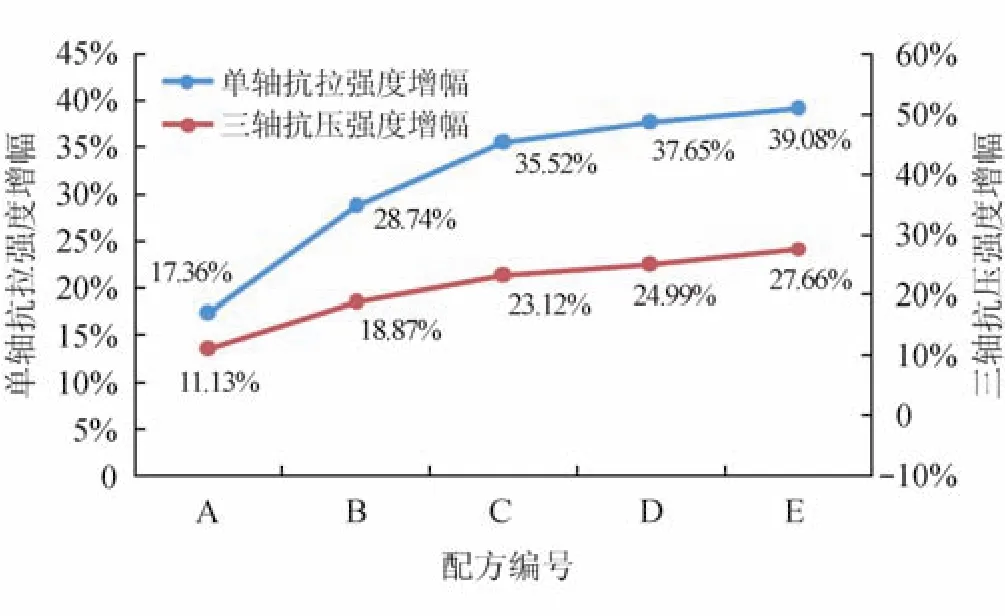

以5种配方绒囊钻井液饱和前后煤柱塞单轴抗拉强度、三轴抗压强度增幅表征流体防塌性能,如图2所示。

图2 5种配方绒囊钻井液改变煤柱塞力学参数变化图

从图2可看出,绒囊钻井液配方A~E,煤柱塞饱和后单轴抗拉强度增幅13.36%~55.08%,三轴抗压强度增幅6.23%~21.66%,均逐渐升高,表明钻井液处理剂加量比越高,体系防塌性能越强。其中,配方A~C,相邻配方间单轴抗拉强度增幅提高6.78%~11.38%,三轴抗压强度增幅提高4.25%~7.75%,处理剂加量提高后防塌效果提升明显。配方C~E单轴抗拉强度增幅提高1.43%~2.13%,三轴抗压强度增幅提高1.87%~2.67%,防塌性能提升有限。

据此,以配方A~C优化下部煤层不同坍塌风险层段应对防塌钻井液配方。控制钻井液满足不同层段坍塌抑制要求时,处理剂用量最低,提高作业经济性。

1)坍塌风险较低层段或者煤层钻进初期设计配方:(0.43%~0.92%)囊层剂+(0.62%~0.98%)绒毛剂+(0.13%~0.35%)囊核剂+(0.24%~0.47%)囊膜剂。性能:密度为0.92~0.97 g/cm3,表观黏度为5.0~16.0 mPa·s,动塑比为0.57~0.68 Pa/mPa·s。

2)中等坍塌风险层段设计配方:(0.92%~ 1.46%)囊层剂+(0.98%~1.22%)绒毛剂+ (0.35%~0.51%)囊核剂+(0.47%~0.63%)囊膜剂。性能:密度为0.87~0.92 g/cm3,表观黏度为16.0~28.0 mPa·s,动塑比为0.68~0.84 Pa/mPa·s。

3)高坍塌风险层段设计配方:(1.46%~1.91%)囊层剂+(1.22%~1.57%)绒毛剂+(0.51%~0.77%)囊核剂+(0.63%~0.85%)囊膜剂。性能:密度为0.81~0.87 g/cm3,表观黏度为28.0~38.0 mPa·s,动塑比为0.84~1.05 Pa/mPa·s。

4)钻进过程观察井口返出岩屑大小、产状以评估坍塌风险。当返出岩屑尺寸增大、返出量增加,通过提高处理剂加量比提升防塌性能。

5)煤层割理与天然裂缝发育[27]、作业压力激动扩展煤层微裂缝[28]、煤粉产出吸附钻井液成分[29]等因素变化导致钻井液消耗速度波动,针对性制定新浆补充时间。消耗速度小于2 m3/h,每1 h补充新浆。消耗速度2~5 m3/h,每15 min补充新浆。消耗速度大于5 m3/h时,连续补充新浆。新浆补充量以保持地面管线中液体体积稳定为准。

现场M1-X井、H3-X井面对下部煤层水平钻进易坍塌,绒囊钻井液防塌性能控制工艺存在区别。M1-X井面对水平进尺增大后,井口返出岩屑尺寸及数量增大,未及时提高处理剂加量比强化钻井液防塌性能,导致卡钻。

H3-X井动态评估地层坍塌风险并快速调整加量比,保证钻井液防塌性能始终匹配煤层防塌要求的同时,控制处理剂加量较低,实现防塌技术效果与经济性统一。

3.3 全井井口返出老浆性能维护工艺

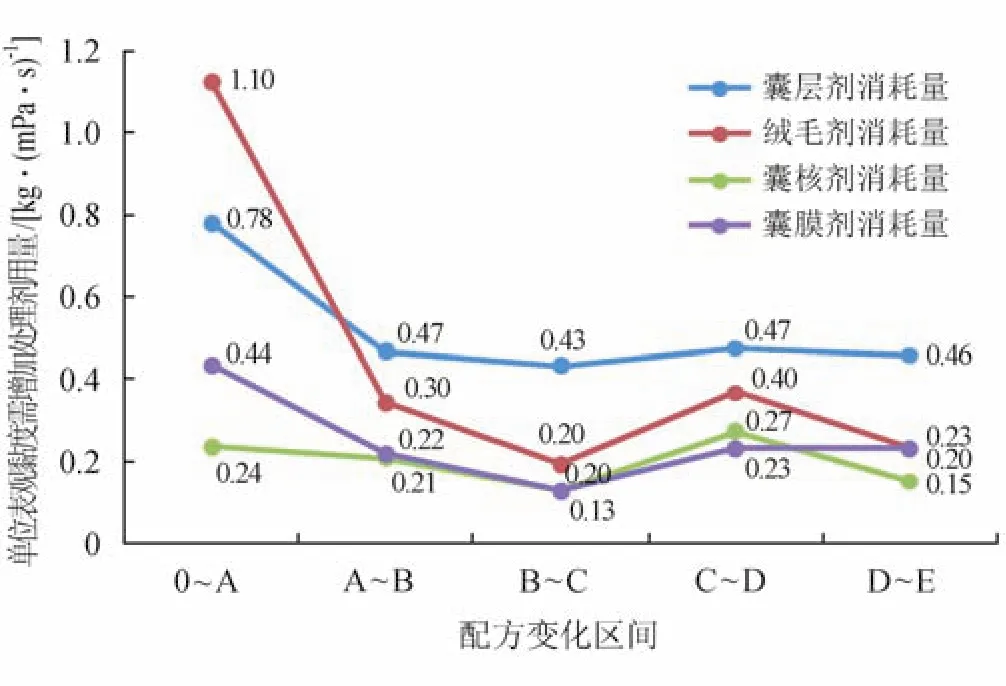

绒囊钻井液自降解性有利于降低储层伤害,但流体内囊泡数量及结构强度逐渐衰减要求井口返出老浆不间断补充。为此,优化下部防塌钻井液新浆补充工艺。考虑井口返出老浆密度受固相影响,优选表观黏度表征流体中囊泡含量及结构强度,以表观黏度降幅计算处理剂补充速度。对比室内实验配方A~E提高单位表观黏度需囊层剂、绒毛剂、囊核剂、囊膜剂等4种处理剂质量分布,如图3所示。

图3 钻井液表观黏度增量需处理剂加量分布图

从图3可看出,通过提高处理剂加量将清水(配方0)逐渐调整至绒囊钻井液配方E,随着表观黏度升高,4种处理剂加量逐渐升高。配方A~E,表观黏度每增加1.0 mPa·s需补充处理剂幅度接近,囊层剂0.46 kg/mPa·s,绒毛剂0.30 kg/mPa·s,囊核剂 0.19 kg/mPa·s,囊膜剂 0.20 kg/mPa·s。相比之下,清水(配方0)至配方A提高表观黏度1.0 mPa·s需囊层剂1.10 kg、绒毛剂0.78 kg、囊核剂0.44 kg、囊膜剂0.24 kg,高于后续配方调整用量,表明绒囊钻井液配制初期用于形成囊泡结构需处理剂较多,后续性能提升过程消耗处理剂较少且相对稳定。据此,以配方A~E处理剂增量优化井口返出老浆处理剂补充工艺。

根据现场循环排量、老浆表观黏度降幅等参数计算处理剂补充量,计算方法见公式(1)。

式中mi表示钻井液处理剂补充量,kg;Q表示单位时间循环排量,m3/h;T表示循环周期,h;Ain表示井口补充新浆表观黏度,mPa·s;Aout表示井口返出老浆表观黏度,mPa·s;αi表示1 m3钻井液提高表观黏度1 mPa·s需补充不同处理剂量,kg/mPa·s。

当井口返出老浆表观黏度大于16.0 mPa·s,囊核剂α1取值0.46,绒毛剂α2取值0.30,囊核剂α3取值0.19,囊膜剂α4取值0.20。当老浆表观黏度降至16.0 mPa·s以下,流体中囊泡含量及结构强度提供防塌控漏性能较差,增大处理剂补充幅度,囊核剂α1取值0.78,绒毛剂 α2取值 1.1,囊核剂 α3取值 0.24,囊膜剂α4取值0.44。鉴于绒囊钻井液中处理剂分散效果,要求处理剂加入过程保持匀速。

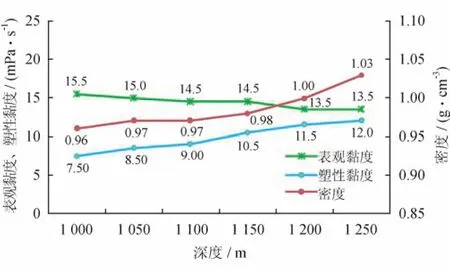

收集现场M1-X井井深介于1 000~1 450 m层段井口返出老浆密度、表观黏度、塑性黏度变化,如图4所示。

图4 M1-X井钻井液性能变化图

从图4可看出,M1-X井1 000~1 250 m井段为煤层水平段,坍塌风险较高。实际阶段内随进尺增加,老浆密度0.96 g/cm3快速升至1.03 g/cm3,表观黏度18.5 mPa·s降至15.5 mPa·s,塑性黏度7.5 mPa·s升至13.5 mPa·s,表明老浆中固相含量快速升高,且囊泡含量与结构强度衰减严重。实际现场固控设备较设计要求少一台离心机导致固相清除效率不足。同时,老浆表观黏度降至16.0 mPa·s以下时,现场处理剂补充速度偏低,钻井液中囊泡数量及结构强度未及时恢复,防塌性能已低于设计值。对比M1-X井,井口返出老浆密度始终低于0.96 g/cm3,井场固控设备落实到位,老浆处理剂补充速度达到设计值,钻井液防塌性能稳定。可见,绒囊钻井液老浆维护工艺及处理剂补充速度,同样是绒囊钻井液在上漏下塌煤层气成井应用成败关键内容。

4 结论

1)利用室内实验,从钻井液指导配方优化、性能调整方法等方面研究形成绒囊钻井液应用上漏下塌煤层气成井控制工艺,发挥绒囊流体暂堵广谱和内封堵增强煤层强度的特点,实现一种体系多种性能解决上部多类型漏失共存、下部煤层易坍塌的煤层气井成井难题。

2)以封堵相同高度裂缝至驱压20 MPa的升压周期表征体系封堵性能强弱,优选出随钻控漏、随钻堵漏、静止堵漏共3套钻井液配方;以饱和煤柱塞后单轴抗拉强度、三轴抗压强度增幅表征防塌性能强弱,优化出坍塌风险为低、中、高煤层适用的钻井液配方。

3)绒囊钻井液现场应用时,根据钻井液消耗速度优化新浆补充速度,以排量、表观黏度降幅及实验得到提升表观黏度等指标确定优化老浆维护工艺所需的处理剂用量。

4)以模糊封堵理论指导形成的绒囊流体具有适用性广、调控地层强度的效果,为控制诸如煤层、碳酸盐岩等破碎性地层易漏易塌难题,解决单个环节多类型漏失、多个环节多类型漏失钻井难题,提供了技术支撑。