径向井复合脉动水力压裂煤层气储层解堵和增产室内实验

田守嶒 黄中伟 李根生 陆沛青 张宏源 王天宇

“油气资源与探测”国家重点实验室·中国石油大学(北京)

0 引言

《能源发展“十三五”规划》中指出,中国能源将朝着加快技术创新,建设清洁低碳、安全高效的现代能源体系推进。中国的煤层气地质资源储量十分丰富,加快煤层气开发利用,对保障我国煤矿安全生产和增加清洁能源供应具有极其重要意义[1-2]。“十二五”期间,中国的煤层气地面开发取得重大进展。然而与预期目标仍有一定的差距。其主要原因之一是中国煤岩显著具备低压、低渗透、低孔隙度的“三低”特征,低渗透储层在钻井过程中易产生中储层伤害[3-4],有效解除储层伤害是其关键问题。

可以采用水力喷射径向水平井技术或者水力压裂的技术方法解除煤层气生产过程中煤粉造成的储层伤害。水力喷射径向水平井(以下简称径向井)技术[5-7],是指在垂直井眼内沿径向钻出呈辐射状分布的一口或多口水平井眼,从而穿透近井污染带,增大与储层接触面积,建立高导流通道,达到增产增注减少储层伤害的目的。脉动水力压裂技术是近年探索的水力压裂方法之一,它是将压裂液以动载形式泵入地层从而产生交变载荷,交变载荷作用诱导产生微裂缝并逐渐沟通贯穿天然裂缝,从而形成有效的体积缝网[8-12]。脉动水力压裂具有起裂压力低、卸压范围广、解堵作用强等优势,已在煤层中实施了工业性先导试验[13-24]。

笔者提出径向井复合脉动水力压裂的解堵和增产思路:即水力喷射多分支径向井,利用高导流径向孔眼,进行适度的脉动水力压裂改造,从而在主井筒附近一定区域内最大程度地冲击、破碎煤层,形成高导流通道与裂缝网络相结合的大范围卸压增透区。为了验证其技术原理,设计并开展了径向井复合脉动水力压裂室内实验,研究了径向井复合脉动水力压裂形成裂缝的声发射响应特征与煤岩的破裂程度、宏观裂缝形态之间的关系。该方法提供了一种煤层气解除储层堵塞程度和高效开发的新思路,可望实现大幅提高煤层气单井产量。

1 径向井复合脉动水力压裂实验

1.1 实验系统

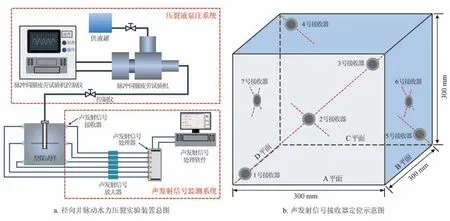

实验系统主要由压裂液泵注系统和声发射监测系统两部分组成,如图1所示。

设置试验机的脉冲加载波形为正弦波(振幅为2 MPa,频率介于1~3 Hz);脉冲次数调至最大,即保持脉冲伺服加载直至型煤开裂或渗油。实验压裂流体介质为液压油,其黏度为47 mPa·s。声发射信号监测系统主要进行实验过程的声发射接收、放大、分析等信号处理。岩样发生破裂时会产生的单信号为一个振铃数;若干连续振铃计数响应归整为一个声发射事件,认为形成一个裂缝。声发射接收器在型煤试样上的展布方位如图1-b所示。基于断铅实验与环境噪声测试,采用门限式触发作为信号接收模式,设置声源定位参考波速为1 890 m/s,信号接收门槛值为50 dB,采样率为3 MHz。

图1 径向井复合脉动水力压裂实验系统示意图

1.2 试样制备

室内实验的模拟井筒由垂直井筒和径向井筒两部分构成。垂直井筒为不锈钢,其长度为190 mm。在垂直井筒下部距离底部35 mm处为径向井筒, 由2~4个直径5 mm的孔眼连接。磨具尺寸为300 mm×300 mm×300 mm,煤试样制备采用一定配比的煤粉与水泥浆混合。

灌注磨具完成后,在室温下搁置28 d,待水泥浆完全固结。对4组制备型煤测试试件(Ø25 mm×50 mm),进行岩石力学性质测试,测试试件力学参数平均值分别为:杨氏模量为4.38 GPa,泊松比为0.22,抗压强度为5.69 MPa,密度为1.75 g/cm3,制备试件与天然煤岩的力学性质基本一致。

1.3 实验方案及步骤

制备6块实验型煤试样,其中用于径向井准静态水力压裂实验1块,径向井复合脉动水力压裂实验5块。本实验暂未考虑地应力的影响,主要研究径向井动、静态水力压裂过程中的声发射反应特征。按照径向井(RW)、常规水力压裂(CHF)、脉动水力压裂(PHF)、分支数(支)、长度(mm)、加载频率(Hz)等实验参数顺序对6个实验试样进行编号如下:1号试样RW-CHF-2-35-0;2号试样RWPHF-2-35-1;3号试样RW-PHF-2-35-3;4号试样RWPHF-2-50-3;5号试样RW-PHF-3-35-3;6号试样RWPHF-4-35-3。

实验步骤如下:①实验前,检查试样完整性,确保实验设备正常运转;②连接管线,试运行泵注系统,排空管线及井筒中的空气;③准静态水力压裂实验:恒定排量注入,排量为20 mL/min,直至试样开裂或渗油;④脉动水力压裂实验:按照设计的频率与初始振幅组合开始压裂,观测声发射信号的响应直至不再接收到声发射信号;每次脉动压裂实验提高振幅为0.5 MPa,直至试样开裂或渗油,停止实验;⑤及时记录实验数据,密切关注型煤破裂状态,适时停止实验。

2 实验结果分析

基于设计的实验方案,采用6块型煤试样开展了室内实验,其中1号试样采取准静态水力压裂实验方法,其他5个试样采取脉动水力压裂方法,获得了压裂过程中系列型煤声发射响应、宏观裂缝形态及破裂压力的实验数据。

2.1 不同压裂方式实验下的声发射响应

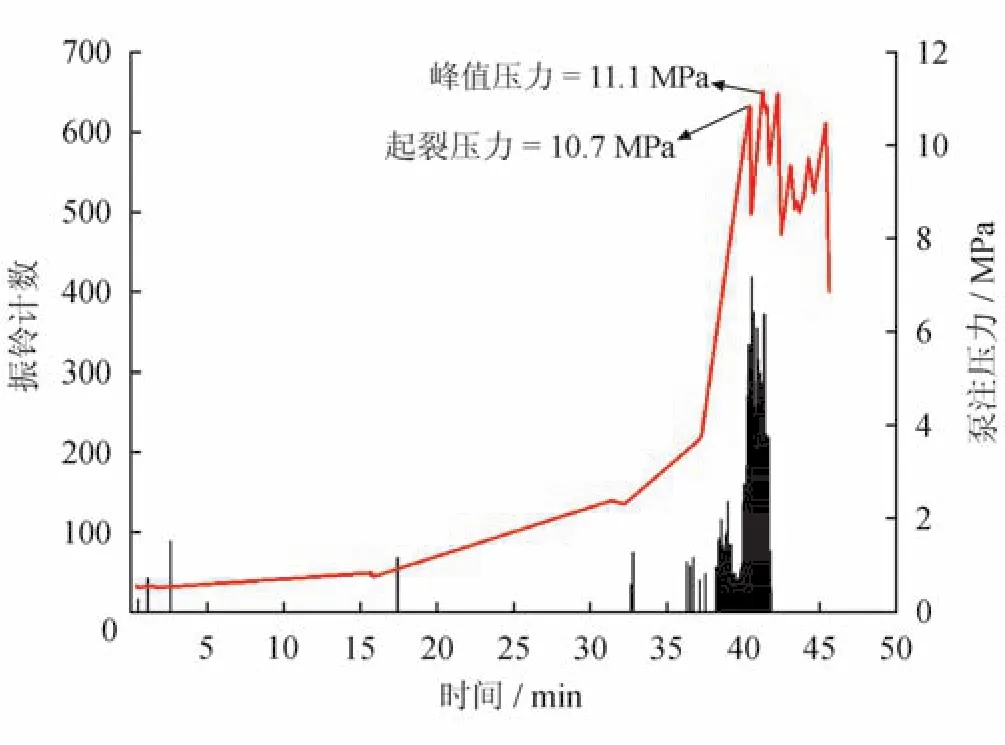

由图2可知,1号试样在时间为0~32 min阶段,泵压近线性稳步增加,几乎未接收到声发射信号;32~37 min阶段,压力迅速增加,接收到少量声发射信号,表明试样内有少量微裂缝开始生成;37~41 min阶段,泵压迅速升高,出现第一个峰值(10.7 MPa),该阶段声发射信号接收率最强,说明试样内形成主裂缝,并伴生一定数量的微裂缝;在41~44 min,泵压有一定波动,峰值泵压达11.1 MPa,大量的声发射信号接收,说明此阶段为主裂缝扩展期;在44 min后,观察到试样开裂渗油,停泵结束实验。在径向井准静态压裂条件下,1号试样的起裂压力为10.7 MPa,峰值压力为11.1 MPa,声发射事件总数为174件(主要集中于主裂缝起裂与扩展期)。在准静态压裂条件下,径向井压裂主要经历了蓄能—起裂—扩展等过程。

图2 1号试样振铃计数与泵压随时间变化曲线图

图3为2~6号试样的振铃计数随时间变化分布图。脉冲伺服疲劳试验机输出的是标准的正弦波压力曲线,其振幅值即为峰值压力。

由图3-a可知,2号试样在低频(1 Hz)条件下实验的振铃计数变化规律与1号试样振铃计数的分布规律(图2)类似。不同之处在于:在相对低频(1 Hz)条件下,2号试样峰值压力仅为3.5 MPa,而声发射事件总数却达240件,是1号试样的1.38倍。由此可见,相对低频条件下,脉动水力压裂型煤破裂时峰值压力大幅降低,且形成的裂缝更为复杂;但在较低的振幅条件下,由于能量不足,因而型煤主裂缝无法得到充分扩展。

图3 2~6号试样振铃计数随时间变化分布图

由图3-b可知,3号试样的实验频率为3 Hz。实验结果与1号及2号试样已呈现出显著差异,全过程实验中几乎都接收到了大量的声发射信号。在0~4 min阶段,采用振幅2.0 MPa的正弦波压力压裂试样,初始阶段即出现了大量的声发射响应,说明该阶段已有大量的微裂缝产生,直至3.5 min确认不再有声发射信号;在4~9 min阶段,振幅增大至2.5 MPa,接受到的声发射信号响应达到最强,说明试样内形成主裂缝,并伴生了大量的微裂缝,直至8.5 min确认声发射信号消失;在9~13 min阶段,再次增大振幅至3.0 MPa,与上一阶段相比,该阶段声发射信号接受强度稍弱,主裂缝快速扩展;至13 min时,主裂缝贯穿试样。在相对较高频(3 Hz)条件下,3号试样其峰值压力为3.0 MPa,声发射事件总数为650件。在相对高频条件下,当振幅较低时径向井复合脉动水力压裂即可产生大量微裂缝,但仅当振幅达到一定值后,主裂缝才开始扩展;其峰值压力进一步降低,裂缝规模与复杂程度进一步增加。

由图3-c可知,4号试样实验表现出的振铃计数变化规律,其规律与3号试样类似。在径向井眼长度更长(50 mm)的条件下,4号试样峰值压力为3.0 MPa,声发射事件总数为815件,由此可见,径向井复合脉动水力压裂微裂缝规模及复杂程度与径向孔眼长度的增加有关。

由图3-d可知,5号试样实验表现出的振铃计数变化规律,与前4块试样相比,5号试样在整个脉动水力压裂实验过程中,声发射信号强度明显增强且持续时间大约100 min,直至将振幅增大到4.0 MPa才显示宏观劈裂主裂缝产生。该试样实验破裂压力达4.0 MPa,为2~6号试样中最高破裂压力,声发射事件总数高达1 230 件,为所有试样中的最大值,说明该试样在三分支径向井条件下,在室内脉动水力压裂实验的前期阶段形成了数量较多、较复杂的微裂缝网络,即径向井复合脉动水力压裂微裂缝规模及复杂程度随分支数目的增加而大幅度增加。

由图3-e可知,6号试样实验表现出的振铃计数变化规律,其与5号试样规律基本类似:整个压裂实验过程中产生密集的声发射信号,强度远大于1~4号试样;峰值压力为3.0 MPa,声发射事件总数为1 107件,与均低于5号试样,说明其产生的微裂缝数量与复杂度低于5号试样。实验结果表明,当分支数目进一步增加时,实验条件下径向井复合脉动水力压裂微裂缝规模及复杂程度略微有所下降,径向井分支数目应该存在最优值。

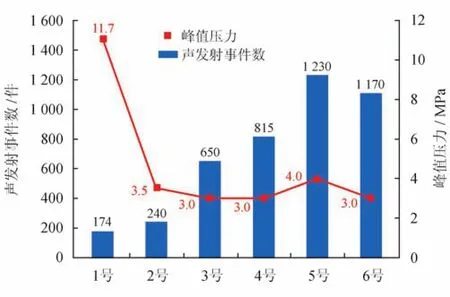

比较不同试样的声发射事件数与峰值压力的关系(图4)可知,1号试样峰值压力最高(11.7 MPa)而声发射事件数最少(174件),3号、4号和6号试样峰值压力最低(3.0 MPa),5号声发射事件最多(1 230件)。实验条件下,径向井复合常规压裂的峰值压力大于径向井复合脉动水力压裂的峰值压力,其值介于3~4倍,后者声发射事件数大于前者,其值介于1.38~7.07倍,表明径向井复合脉动水力压裂可以较低的峰值压力产生较多的微裂缝网络。

图4 1~6号试样的声发射事件数与峰值压力图

2.2 宏观裂缝形态分析

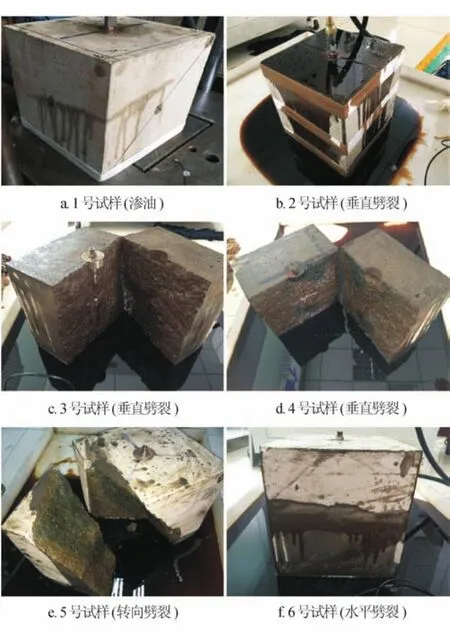

图5为不同压裂方式下,1~6号型煤试样表现出的宏观裂缝形态。

图5 1~6号试样宏观裂缝形态照片

2.2.1 径向井准静态水力压裂条件下裂缝形态

图5-a中1号试样结构保持完整,沿径向井筒水平一侧的水力裂缝扩展有限,压裂缝未能贯穿试样。经劈裂试样后观察,压裂液仅见于径向井井筒周边区域,浸入范围有限。

2.2.2 在径向井复合脉动水力压裂条件下裂缝形态

图5-b~f反映了2~6号试样均形成了贯穿试样的宏观裂缝,其中,2~4号试样形成了垂直劈裂裂缝;5号试样形成了与垂直方向约成45°的转向裂缝,裂缝形态趋于复杂;6号试样形成了水平裂缝,其沿着四分支径向井所在的平面扩展。此外,观察2~6号试样裂缝剖面可以发现,压裂液深入浸入试样内部,形成了大范围的润湿面积。由宏观裂缝形态分析可知,基于径向井展布所形成的弱面,借助动载冲击形成数量庞大的微裂缝网络。径向井复合脉动水力压裂形成的宏观裂缝几何尺度更大,更易扩展并劈裂型煤试样。

综合对比声发射事件总数、峰值压力、裂缝形态、劈裂程度及破裂时间等参数下的室内实验结果,相较于径向井复合常规水力压裂(1号试样),径向井复合脉动水力压裂(3~6号试样)具有以下特点:①实验过程中获得的声发射信号响应更强烈,最高达到1 230件(5号试样),表明相同条件下更易形成体积缝网;②型煤产生宏观破裂的峰值压力较低,峰值压力最低仅为3 MPa(3号、6号试样),可一定程度缓解传统水力压裂过程中异常高压引起的应力敏感性损伤;③宏观裂缝更易扩展,可一定程度降低煤岩水力裂缝曲折度;④径向井分支数、井眼长度、动载频率及振幅等工程参数为影响裂缝形成与扩展的主要因素。

结合前人研究成果[25-29],径向井复合脉动水力压裂具有上述特点的原因主要在于:①动载冲击引起的强应力扰动,在型煤试样内形成大范围的拉剪破坏区,促使微裂缝大量发育;②多分支径向井展布所形成的弱面与微裂缝网络,有助于促进水力裂缝沿一定方向快速扩展;③动载可引起试样的疲劳破坏,有利于岩石内部大量微裂隙的生出,同时动载应力波叠加作用,在井筒远端形成会聚效应,可大幅降低破裂门槛值。

3 结论

1)室内实验结果表明,径向水平井复合脉动水力压裂方法利用动载冲击引起的强应力扰动和多分支径向井眼展布,有利于获得一定程度的体积缝网。

2)径向井分支数、井眼长度、动载频率及振幅等参数是影响径向水平井复合脉动水力压裂效果的重要影响因素。

3)径向水平井复合脉动水力压裂可一定程度增强煤层泄压面积,缓解传统水力压裂过程中由异常高压引起的应力敏感性损伤和降低煤岩水力裂缝曲折度,从而有效解除储层伤害,提高煤层气增产效果。