抽油机井参数调整对系统效率的影响

李庆龙(中国石油天然气集团公司节能技术监测评价中心)

原油开采过程中,当沉没度超过合理沉没度时,油井产量不再增加,造成系统效率下降。因此,在日常管理中对抽油机井及时作出参数调整,保持油井合理的沉没度对提高产液量及抽油机井系统效率,实现节能降耗具有重要意义。

1 不同参数对抽油机井载荷的影响

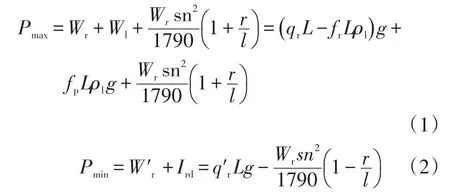

抽油机井冲程、冲速和泵径可以有多种组合方式,可通过调整冲程、冲速改变泵的理论排量。因此,通过合理组合冲程、冲速,可使抽油机井处于合理运行状态,最大限度发挥油井产能,从而达到延长机采设备使用寿命和能耗最优的双重目的。抽油机在不同抽汲参数下工作时,抽油机悬点所承受的载荷也不一样,悬点最大载荷、最小载荷计算公式为

式中:Pmax、Pmin——悬点最大和最小载荷,kN;

W′r、Wr——上、下冲程中作用在悬点上的抽油杆杆柱载荷,kN;

W′l——作用在活塞上的液柱载荷,kN;

qr——每米抽油杆的杆柱的质量,kg/m;

L——抽油杆的长度,m;

fr——抽油杆截面积,m2;

ρl——抽汲液体的密度,kg/m3;

fp——活塞截面积,cm2;

s——冲程,m;

n——冲速,次/min;

r——曲柄半径,m;

l——连杆长度,m。

从式(1)、式(2)可以看出:随着抽汲参数的增大,抽油机悬点最大载荷增加,最小载荷降低,交变载荷增加,载荷随着冲速的增加是以平方的形式增加和降低,冲速越高对杆、管的损害越大。

冲速增加时,上冲程悬点载荷增大,抽油杆伸长量增加,疲劳程度加大;下冲程悬点载荷降低,下行阻力增大,抽油杆收缩量及弯曲程度增加,易产生杆管偏磨;冲速越高,抽油杆柱循环应力次数越多,当抽油杆最大应力值超过允许应力值时形成裂纹,裂纹在反复交变应力作用下发生扩展,最终导致抽油杆断[1]。

2 抽油机井参数调整方法研究

通过调整冲程使抽油机井在合理范围内生产是抽油机井调参的最佳选择。

应用抛物线法计算合理沉没度下的产量,然后通过泵的排量公式计算出抽油机井的参数。公式如下:

式中:qf——预测产量,t/d;

qn——目前产量,t/d;

pf——预测井底流压,Pa;

pl——地层压力,Pa;

Pn——目前井底流压,Pa。

泵径一定的情况下,根据预测产量和抽油井的泵效情况确定该井的精确冲程、冲速:

式中:N——冲速,次/min-1;

d——抽油泵的泵径,mm;

γ——抽汲液体的密度,kg/m3;

S——冲程,m;

η——泵效,根据厂抽油机井泵效与沉没度拟合图确定。

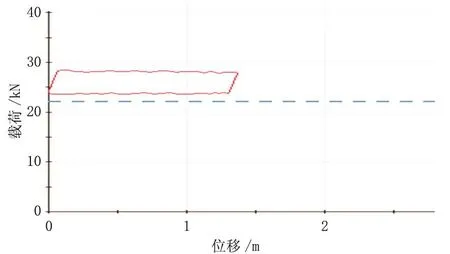

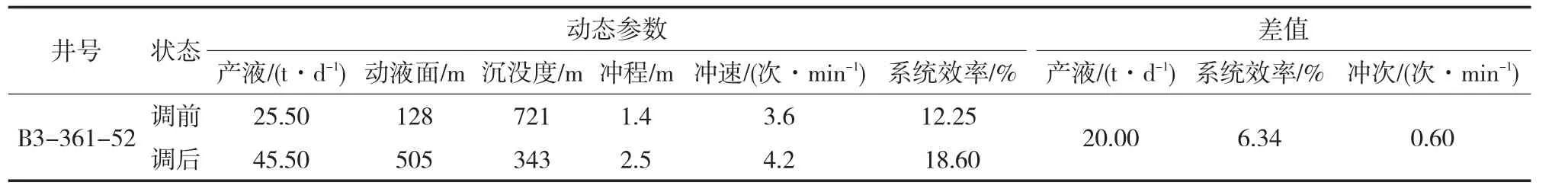

根据理论研究成果:现场对B3-361-52井进行调参,经计算若达到合理沉没度下限值,该井冲程需上调1 m。该井所用机型为CYJ6-2.5-26HB,实际冲程共有1.7 m、2.1 m和2.5 m三个档位,调前冲程为1.4 m,冲速为3.6次/min。根据计算结果,在冲速不变的情况下,将上冲程调至2.5 m。调参前后生产情况及示功图对比见图1、图2。

图1 B3-361-52井调参前示功图

图2 B3-361-52井调参后示功图

表1 B3-361-52井调参前后数据对比

由表1可知,参数调整后,抽油机井冲程增大,产液量有明显上升,抽油杆载荷变大,系统效率由12.25%提升到18.60%,提高了6.34%。

根据本厂抽油机井生产实际,在保证油井最佳产能的前提下[3],对沉没度不合理的其它5口井进行参数调整,平均冲速上调了1.15次/min,沉没度平均由原来的681 m下降到355 m,产液量由21.43 t/d上升到24.51 t/d,平均增液3.09 t/d,平均系统效率由13.86%上升到19.93%。具体情况见表2。

表2 抽油机井参数调整效果分析

3 结论

1)沉没度不合理对抽油机井会产生较大影响,因此在日常管理中应及时调整抽汲参数,保持油井在合理的沉没度范围内,提高泵效,从而提系统效率。

2)冲速对抽油机井载荷的影响大于冲程,抽油机井上调参应以上调冲程为主,上调冲速为辅,下调参则以下调冲速为主,下调冲程为辅。

3)根据经验公式及抽油机井泵效与沉没度的拟合关系图,推导出抽油机井调参幅度的经验公式,提高调参精确度。

4)通过调整参数使抽油机井沉没度在合理范围内可有效提高抽油机井系统效率。