软脆碲锌镉衬底的新型化学抛光技术研究

侯晓敏,张瑛侠,巩 锋

(华北光电技术研究所,北京 100015)

1 引 言

碲锌镉(CdZnTe)衬底是液相外延碲镉汞(HgCdTe)薄膜的最佳衬底材料[1]。衬底表面的缺陷、机械损伤和表面粗糙度可以延伸至外延层,影响外延层的结晶完整性,进而导致探测器组件盲元和暗电流的增加。因此,建立CdZnTe衬底超精密加工表面完整性体系,突破高质量衬底表面加工技术,获得高质量的CdZnTe衬底表面对于提升红外探测器的性能具有十分重要的意义[2]。

然而针对软脆CdZnTe材料表面加工,除日本的Nippion公司技术水平接近Epi-ready级Si wafer表面质量外,包括美国(美国购买日本CdZnTe衬底,为此美国分析人士认为如此重要的战略物资受制于人,建议提高经费投入进行研制)在内的其他各国的各研究机构都没有在CdZnTe衬底表面加工质量上取得突破。如何获得高质量的CdZnTe衬底表面一直是困扰碲镉汞红外探测器整个行业的技术难题。

当前国内CdZnTe衬底表面加工后的晶片表面质量同国外先进水平有较大的差距。日本Nippion公司代表了目前国际上在CdZnTe衬底表面加工技术领域的最高水平,其加工后的CdZnTe衬底表面粗糙度Ra为0.2~0.25 nm,而国内外几家主要研究机构的CdZnTe衬底加工后的表面粗糙度Ra基本在0.5~1 nm[3-4]。

本文主要介绍了一种针对软脆CdZnTe衬底的新型化学抛光技术——NH化学抛光,利用微分干涉显微镜检测表面形貌及光学轮廓仪测试表面粗糙度Ra,并与传统的溴-甲醇化学抛光工艺进行了对比。

2 实 验

2.1 原 理

化学抛光是一种化学腐蚀的抛光方法,在抛光过程中,化学腐蚀的作用占据了主导地位,机械磨削作用微乎其微,可以忽略不计。抛光时晶片与抛光盘之间布满了不含研磨剂的纯化学试剂,直接与晶片表面发生化学反应生成相对容易去除的氧化层,该氧化层通过晶片与抛光垫的相对运动被去除。化学抛光工艺是整个CdZnTe表面加工过程中的最后一步,对于能否获得高质量的表面起着至关重要的作用。

目前,用于CdZnTe衬底的化学抛光工艺几乎都采用溴甲醇作为腐蚀液[5]。然而采用溴甲醇化学抛光工艺加工后的CdZnTe衬底表面橘皮较重,表面粗糙度也较大。这是由于溴作为氧化剂,其氧化性强,与CdZnTe反应较快,反应方程式如下:

Br2+CdZnTe→0.9CdBr2+0.1ZnBr2+Te

反应产物中CdBr2和ZnBr2都易溶于甲醇,而Te则留在晶片表面,同时Br2还会与表面的Te缓慢反应生成少量不溶于甲醇的TeBr4,也留在CZT表面。这就会造成表面橘皮较重,并且粗糙度与抛光时间成正比。同时经过溴甲醇腐蚀后的表面有一定量的悬挂键或畸变,表面吸附能较高,极易吸附环境中的分子或原子,因此抛光后的CdZnTe表面极易产生亮点。

根据化学原理,Cd和Te的二价氧化物具有两性,分别溶于酸和碱[6]。因此,选用一种碱性腐蚀溶液——NH腐蚀液,其中的氧化剂比溴的氧化性弱,该腐蚀液与CdZnTe反应后的产物基本都溶解于腐蚀液中,少量沉积产物通过晶片表面与抛光垫的相对运动被带走。并且抛光后的表面吸附能低,使得抛光后的表面不容易吸附环境中的分子或原子。

2.2 实验

实验中采用的抛光设备是英国Logitech公司的CP3000化学抛光机,表面形貌检测采用的是Olympus MX61检测显微镜,放大倍数为100倍,而表面粗糙度测试采用BRUKER WYKO GT-X8光学轮廓仪,测试范围均为126 μm×95 μm。

实验选取<111>晶向的CdZnTe衬底,面积为20 mm×25 mm,表面依次经过研磨-机械抛光-化学机械抛光工艺。采用NH溶液作为化学抛光的腐蚀液。

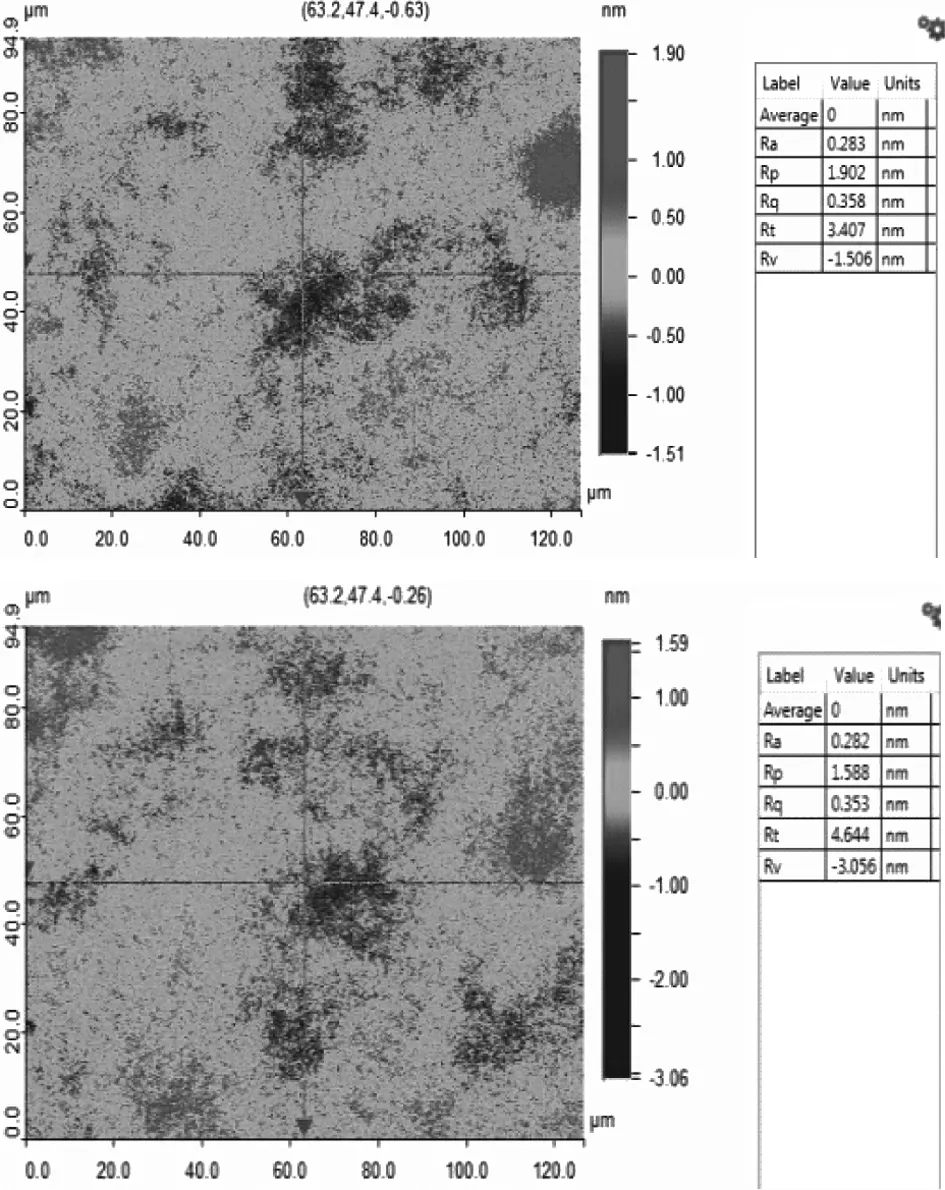

在化学抛光工艺中,腐蚀液的pH值对于抛光后的表面质量起着决定性的作用,经过反复试验得出:如果腐蚀液的pH值低于10,在化学抛光的过程中腐蚀液对碲锌镉几乎没有腐蚀作用,以至于晶片承受过大的来自抛光垫的机械作用而产生大量划痕。如果腐蚀液的pH值高于12,会造成工艺过程控制难度加大,并且在化学抛光的过程中极易将碲锌镉晶片的表面严重氧化。因此,将腐蚀液的pH值选定为10~12为最佳。抛光后的CdZnTe衬底表面粗糙度Ra为0.3 nm左右,最低可到0.28 nm,如图1所示。

图1 新技术加工后的CdZnTe衬底表面粗糙度测试结果(126 μm×95 μm)Fig.1 Surface roughness value of CdZnTe substrate after new technology processing

另外,该腐蚀液与碲锌镉反应后的产物基本都溶解于腐蚀液中,少量沉积产物通过晶片表面与抛光垫的相对运动被带走。另外,抛光后的晶片表面吸附能低,使得抛光后的晶片表面不容易吸附周围环境中的分子或原子,因此抛光后的碲锌镉晶片表面的粗糙度低,晶片表面光亮洁净无粘污。

2.3 实验结果对比

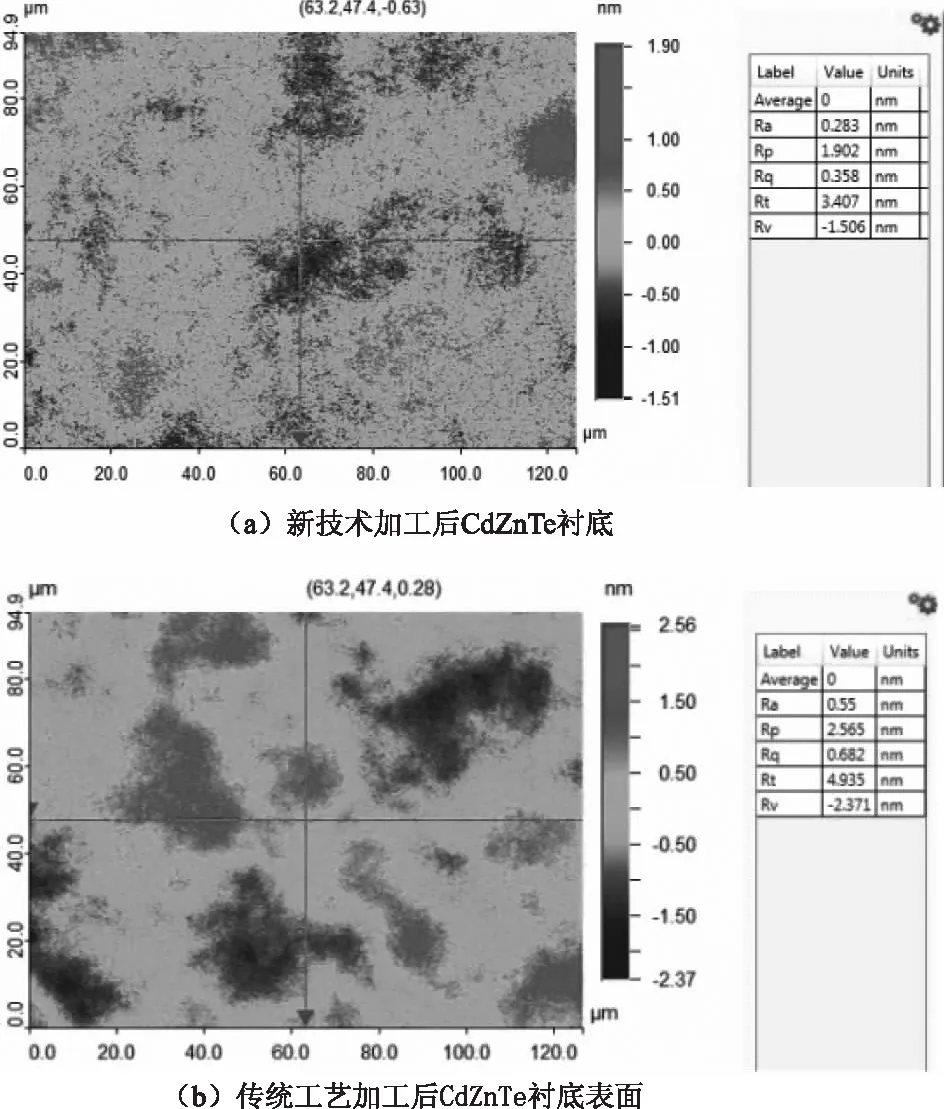

目前,用于CZT衬底的表面加工工艺采用溴甲醇化学抛光,抛光后的表面粗糙度Ra为0.5 nm左右,而采用NH腐蚀液的新技术加工后的表面粗糙度Ra则为0.3 nm左右。图2和图3为新老工艺加工后衬底的测试结果对比。

图2 新技术与传统工艺加工后表面粗糙度对比(126 μm×95 μm)Fig.2 The comparison of surface roughness value after new technology processing and traditional processing (126 μm×95 μm)

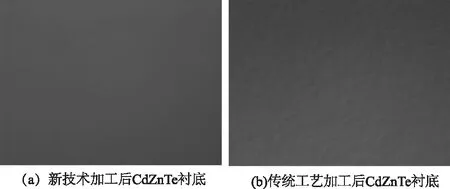

图3 新技术加工后衬底与传统工艺加工后CdZnTe衬底表面形貌对比(×100)Fig.3 The surface morphology comparison of CdZnTe after new technology processing and traditional processing (×100)

2.4 应用

通过液相外延工艺在表面生长碲镉汞薄膜后,经过对比发现采用新技术加工后的CdZnTe衬底外延后的表面形貌明显优于传统工艺加工后的CdZnTe衬底外延后的表面形貌,由于在后续的器件工艺中对材料的平面度有着很高的要求,因此,采用新技术加工后的CdZnTe衬底也将为后续的器件工艺奠定一个良好的基础。

3 结 论

采用新技术加工后的CdZnTe衬底表面粗糙度Ra约为0.3 nm,最低可到0.28 nm,该技术指标与代表目前国际上最高水平的日本Nippion公司相当,达到了国内一流、国际领先的水平。

与传统的溴甲醇化学抛光工艺相比,抛光后的CdZnTe衬底表面粗糙度显著降低,表面质量明显优于溴甲醇化学抛光后的表面。同时,采用新技术加工后的CdZnTe衬底表面非常光亮、干净,表面无亮点等粘污,而溴甲醇化学抛光则一直存在抛光后表面有少量亮点的问题,并且多年来无法从根本上解决。因此该技术同时解决了衬底表面粗糙度和表面亮点两个困扰多年的技术难题,同时对于外延后的表面形貌有着显著的提升,为后续的器件工艺也奠定了良好的基础。

软脆CdZnTe衬底高质量表面加工技术的成功突破能够直接提升液相外延的HgCdTe薄膜质量,作为碲镉汞红外探测器组件一项核心共用技术,该技术的突破对整个碲镉汞红外焦平面探测器组件性能进一步提高有巨大推动作用。