船用真空绝热板活性炭/膨胀石墨复合吸气剂试制

廖海峰,杨秦榕,郑青榕,朱子文

(福建省船舶与海洋工程重点实验室,集美大学轮机工程学院,福建 厦门 361021)

0 引言

随着船舶冷藏集装箱使用规模的日益扩大,如何维持船舶冷藏集装箱内温度的稳定,降低其运行能耗,也同时受到人们的重视[1-3]。真空绝热板(vacuum insulation panels,VIPs)是基于真空绝热原理制作而成的一种新型、高效绝热材料,其导热量仅为传统保温材料的1/10,而厚度仅为传统保温材料的1/7~1/10。显然,船舶冷藏集装箱体若布设VIPs,不仅可以提高箱体保温性能,还能减少壁厚,增加有效容积,并且可以匹配功率更小的制冷系统,降低制冷机组的初投资,减少系统的运行能耗[4-5]。

VIPs主要由芯材、吸气剂和隔气结构三部分组成,板内真空度主要受芯材及隔气结构的脱气、渗入气体和VIPs封装过程残余气体的影响,因此,必须根据芯材与隔气结构的脱气特性和板内残留气体的组分,选择合适的吸气剂来维持板内真空度[4-5]。VIPs吸气剂的研制主要遵循“先干燥、后吸气”的原则,运用VIPs内气体混合物与吸附剂之间的化学吸附或化学反应机制,选用氧化钙来吸收VIPs内的水蒸气[6,7]。然而,水蒸气与吸气剂之间的化学反应有可能使吸气剂表面板结而阻碍其余组分的传质[5,8],文献[6]中的钡锂合金的价格高且其加工过程存在安全隐患[7,9]。选择合适的干燥剂和降低吸气材料成本是推广应用VIPs时必须考虑的两个重要方面[3,10]。相对而言,由于碳基材料具有资源丰富、价格低、结构强度高的优势,其中活性炭不仅具有较宽孔径及分布(pore size distribution,PSD),而且在较宽广的湿度范围内对水蒸气有较大的吸附量,通过担载金属对其进行表面改性后,可显著增强对氢气、乙烯和丙烯的吸附[11-13]。由于膨胀石墨具有可塑性和导热各向异性的特点,因而存在由膨胀石墨和表面担载金属活性炭复合制备VIPs吸气剂的可能[4,5]。

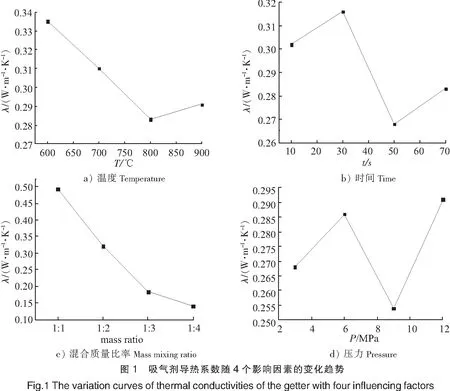

基于上述考虑,本文在以往研究的基础上,进一步通过正交试验,以表面担载金属的活性炭为基,引入膨胀石墨,进行成型固化,分析活性炭与膨胀石墨的混合比例、可膨胀石墨膨胀温度与膨胀时间、成型压力这4个因素对制备吸气剂试样导热性能的影响,确定最佳制备条件,并通过性能测试,论证措施的有效性。

1 吸气剂试制

文献[4-5]的研究结果表明,活性炭表面在担载金属后,由于化学性质改变,可显著增强对氢、乙烯和丙烯的吸附。为此,本文选用粒度为22~40目的椰壳活性炭SAC-02,采取等体积溶液浸渍法,以硝酸镍六水合物为溶质,纯度99.4%丙酮为溶剂,对活性炭表面进行金属担载。浸渍过程的主要步骤及参数如下:活性炭试样由去离子水反复冲洗后放入干燥箱内烘干,然后在真空干燥箱内150 ℃下真空干燥12 h;干燥试样随后放入盛有由1.1 g硝酸镍六水合物和30 mL丙酮配置的混合液容器内,经由超声波振荡混合约1 h,直至丙酮完全挥发;浸渍活性炭试样放入干燥箱60 ℃烘干12 h后,装填入高压气体吸附仪的吸附池中,先进行He吹扫,然后在H2气氛、300 ℃下还原3 h。

负载金属的活性炭和一定比例的膨胀石墨进行成型固化。膨胀石墨选用上海一帆石墨有限公司用化学氧化法生产的可膨胀石墨(原材料为50目的天然鳞片石墨),在一定的温度下加热膨胀制得。吸气剂最后由负载金属的活性炭和膨胀石墨按照一定的质量比,添加适量的去离子水均匀混合,再由SFLS-5T 型液压机在模具内加压成型制得。

根据相关标准[14],VIPs内气体混合物的极限压力为500 Pa,考虑到VIPs在封装前,芯材、隔气材料与吸气剂均要在高温下真空脱气,而随后的芯材降解与气体渗入过程则相对缓慢,VIPs内将始终维持在较低的真空度,在使用期间由残余气体分子引起的传热变化较小,影响VIPs隔热性能的因素可主要归咎于吸气剂导热系数的变化。因此,在吸气剂制备过程中,将以制备吸气剂试样的导热系数最小为原则,通过正交试验设计法,优选制备工艺。在试制过程中,考察膨胀石墨与活性炭质量混合比例、成型压力、膨胀温度和膨胀时间4个因素的4个水平条件,详细试验结果参阅文献[15]。

为了进一步分析吸气剂制备过程参数对其导热系数的影响,所有试样导热系数的平均值设置如下:I1表示膨胀温度为600 ℃时的平均值;II1表示膨胀温度为700 ℃时的平均值;I2表示膨胀时间为10 s时的平均值;II2表示膨胀时间为30 s时的平均值。同理依次求出对应的Ij、IIj、IIIj、IVj(j=1,2,3,4)值,并填入表1。极差Rj为同一因素的Ij、IIj、IIIj、IVj(j=1,2,3,4)中最大值减去最小值之差。因素的极差越大,表示该因素对试验指标的影响程度越大,可以认为是影响复合吸附剂制备的主要因素。比较同一个因素在不同水平下试样测试值的平均值Ij、IIj、IIIj、IVj(j=1,2,3,4)的大小,选择4个值中最小值,得到一组制备方案,在该方案下制备的复合吸附剂的导热系数最小。

表1 正交试验分析结果Tab.2 Results from data analysis oforthogonal experiments

由表1中的极差Rj值可以看出,因素3(混合比例)的极差R值最大,是其他3个因素极差R值的三到四倍,可以认为,混合比例是4个制备因素中影响复合吸附剂导热系数最主要的因素。4个因素影响大小依秩为因素3>因素4>因素2>因素1。应用各因素的水平值与对应的Ij、IIj、IIIj、IVj(j=1,2,3,4)值作图,结果如图1所示。

从图1中可发现,复合吸气剂导热系数最小时的最佳制备方案为:可膨胀石墨的膨胀温度为800 ℃;膨胀时间为50 s、活性炭与膨胀石墨质量混合比例1∶4;成型压力为9 MPa。

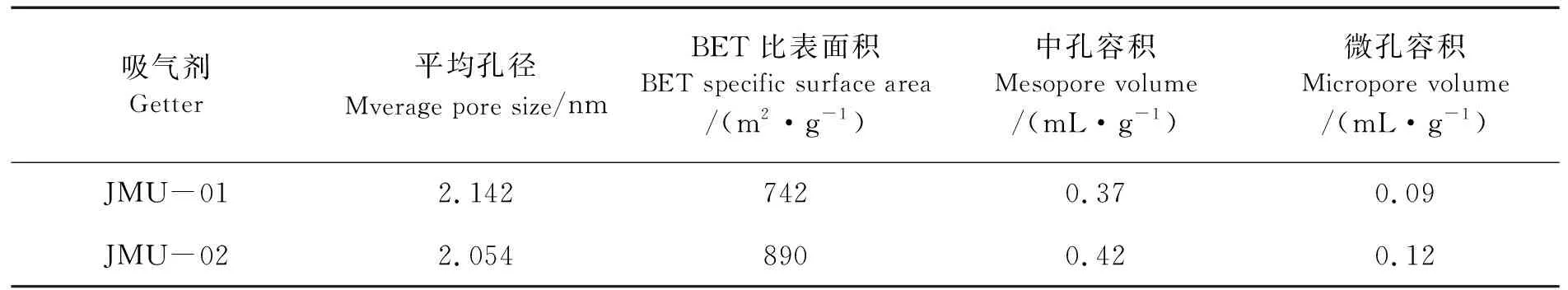

根据最佳方案试制的吸气剂编号为JMU-02。图2为应用美国麦克公司Micromeritics 3Flex全自动微孔吸附仪测试在77.15 K下,N2在吸气剂JUM-02 试样上的吸附等温线后,运用非局域密度泛函理论(NDFT)计算确定的孔径大小及分布(PSD)。由BET法标绘确定试样的结构参数见表2。为分析吸气剂制备方案对吸气剂结构参数的影响,表2也同时列出课题组试制的初始吸气剂试样JMU-01,该试样的制备及表征过程参见文献[4]。

从表2可看出,与JMU-01相比,JMU-02的平均孔径较小,但其比表面积、微孔和中孔容积均较大。

由于主要发生物理吸附,孔径较小、微孔容积和比表面积大有利于VIPs内混合物中小分子气体组分的吸附,而较大的中孔容积则有利于水蒸气的吸附,表明吸气剂JMU-02除了具有最小的导热系数,同时还具有对VIPs内气体混合物有较好吸附性能的结构。

表2 由77.15 K氮吸附等温线确定的吸气剂结构参数Tab.2 Structural parameters of the getters determined by adsorption isotherms of nitrogen at 77.15 K

2 吸气剂性能测试

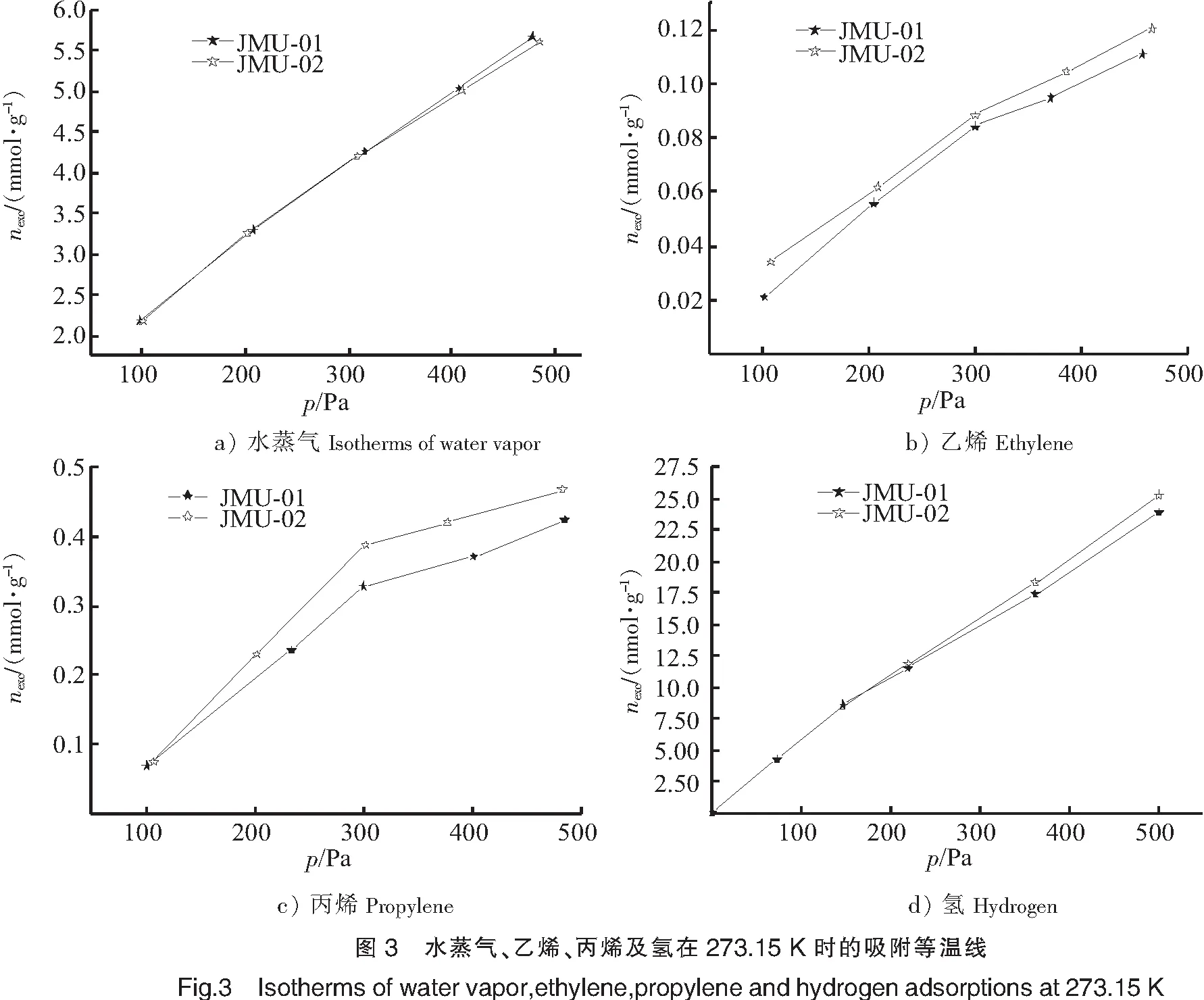

为比较分析JMU-02试样的性能,运用Micromeritics 3Flex固体表面分析仪,在温度273.15 K、压力范围0~500 Pa条件下,测试水蒸气、乙烯、丙烯及氢在吸气剂JMU-02试样上的吸附等温线。

测试用气体均为厦门林德气体公司提供的高纯气体。

测试结果如图3所示,详细实验信息可参阅文献[16]。

从图3可发现,在测试范围内,JMU-02和JMU-01对水蒸气的吸附量几乎不变,但JMU-02对乙烯、丙烯和氢的吸附量均增大,在0~500 Pa范围内对这3种物质总吸附量增加量分别达11.47%、10.65%、3.87%。

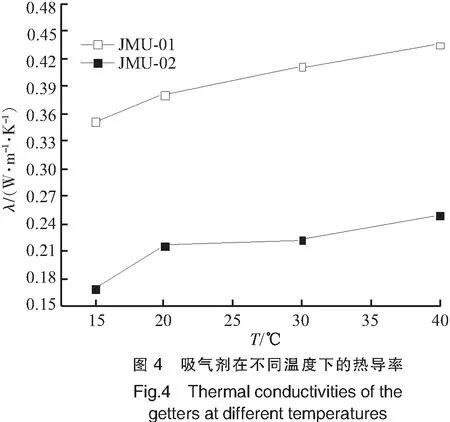

图4为应用EKO-HC-074-200型导热系数测试仪,在船舶冷藏集装箱典型的运行环境温度区间,对JMU-01和JMU-02导热系数的测试结果。从图4可发现,两种吸气剂的导热系数随温度变化趋势相近,但JMU-02的导热系数仅为JMU-01的约50%,表明最优制备方案更好地利用了膨胀石墨导热各向异性的特点。

从文献[4]中可发现,与目前在用的吸气剂SAT-01相比,JMU-01对水蒸气、乙烯、丙烯和氢有较好的吸附性能,同时其在15~40 ℃时的导热系数仅为SAT-01的约67%。因此,对于以玻璃纤维为芯材的VIPs,JMU-02比吸气剂SAT-01的性能更为优越。

3 结语

1)活性炭与膨胀石墨的混合比例是影响吸气剂导热系数最主要的因素。由于需同时利用膨胀石墨导热各向异性和可塑性强的特点,膨胀石墨的添加比例极为关键,本次试验选用的比表面积约1 900 m2/g的椰壳活性炭SAC-02。吸气剂最佳制备方案为:可膨胀石墨的膨胀温度800 ℃;膨胀时间50 s;活性炭与膨胀石墨质量混合比例1∶4;成型压力9 MPa。由此制备的吸气剂的导热系数仅为常规方案制备的吸气剂导热系数的1/2左右。

2)最佳制备方案可增强吸气剂对玻璃纤维芯材VIPs内气体混合物中的乙烯、丙烯和氢气的吸附性能。在与VIPs对应的真空范围内,最佳方案制备的吸气剂JMU-02与课题组前期制备试样JMU-01对水蒸气的吸附量相当,但JMU-02对乙烯、丙烯和氢气的吸附总量增加量分别达11.47%、10.65%、3.87%。