手动两档操纵全功率取力器开发

沙晓丽,李军

手动两档操纵全功率取力器开发

沙晓丽1,李军2

(1.陕西法士特汽车传动工程研究院,陕西 西安 710119;2.西安双特智能传动有限公司,陕西 西安 710199)

设计了一款手动两档操纵全功率取力器,适配附带农机具的农业机械,如拖拉机等。分别对设计理念、技术特点及总成结构进行了介绍,对总成布置及尺寸链计算进行了要点介绍,除齿轮参数化设计外还利用有限元分析对重要零部件进行了仿真验证等,最后通过实验台架验证了取力器总成的疲劳寿命及静扭强度要求等。

全功率取力器;农用机械;手动两档

前言

随着新农村建设、西部大开发等大型国家战略的进一步实施,新农村和新农业的快速发展带动农用汽车工业的蓬勃发展,同时也有效促进了与之配套的农用汽车取力器市场的快速发展。由于农用汽车自身品种的多样性,决定其取力器品种、规格、形式的多样性,在我国农业汽车取力器已有200多个类型,1000多个品种。取力器的工作原理是从汽车的传动系统之中取出动力,常采用的设计方法是在变速箱设计时预留的取力窗口取力。现阶段,汽车零部件制造商和变速器厂只提供通用性强的几种取力器,难以满足农业机械的取力要求。

1 设计理论基础

开发一款适配带农机具的拖拉机传动系统前取力器总成,要求实现两挡输出,即具有高、空、低挡,输出轴位于变速箱一轴水平右侧,取力器与变速箱分别离合,传动路线相互独立。根据农业机械动力总成结构特点,该取力器为全功率取力器,采用三轴水平布置,两级齿轮传动实现。输出轴高、低齿挡与输出轴之间设置滚针轴承,拨动换挡滑套实现取力器的高低挡切换,换挡滑套外花键及输出轴高、低挡齿轮内花键采用倒锥齿结构,减少掉挡风险。

2 技术方案

针对农业拖拉机的特殊取力要求,需要设计一种结构简单、轴向尺寸小,并且能够实现行车取力的2挡全功率取力器。为实现上述目的,本发明采用的技术方案如下:

该取力器由三根水平布置的平行轴,两级齿轮传动实现。其中,输入轴为空心齿轮轴,空套在变速器输入轴外;中间轴布置有低挡轮齿轮、高挡轮齿轮,其中中间轴高挡齿轮与输入轴轴齿常啮合;输出轴上从左至右依次设置有输出轴高挡齿轮、换挡滑套、输出轴低挡齿轮,高、低挡齿轮与输出轴之间设置有滚针轴承,换挡滑套左右移动实现选挡,然后通过输出法兰盘实现取力器的两挡输出。

3 技术特点

取力器的输入轴为空心齿轮轴,与变速器输入轴分别由不同的离合器花键连接至发动机飞轮盘,实现了取力器的行车取力以及全功率取力。

取力器可根据工况实现两种输出转速及扭矩。取力器输出轴上布置有高、低挡齿轮及换挡滑套,高、低挡齿轮与输出轴之间布置有滚针轴承,滑套与输入轴花键连接,拨叉拨动滑套控制取力器的高、空、低挡,实现挡位切换。

取力器三根轴水平布置,取力器独立密封,飞溅润滑,齿轮、轴承润滑可靠。

输出轴上的换挡滑套采用倒锥齿结构,具有自锁功能,降低掉挡风险。

4 总体结构

1.输入轴 2.变速器输入轴 3.中间轴 4.中间轴高挡齿轮 5.中间轴抵挡齿轮 6.输出轴 7.输出轴高挡齿轮 8.换挡滑套 9.输出轴低挡齿轮 10.拨叉 11.拨叉轴

所设计的两档全功率取力器结构如图1所示,此时为不工作状态,即取力器处于空挡位置。由三根水平布置的平行轴,两级齿轮传动实现。其中包括有取力器输入轴1,该输入轴为空心结构的齿轮轴,空套在变速箱输入轴2;中间轴3上带有低挡轴齿,中间轴上设置有中间轴高挡齿轮4和中间轴常啮合齿轮5,中间轴两端通过两个圆柱滚子轴承分别支撑在取力器壳体及端盖上;输出轴6,输出轴上从左至右一次设置有输出轴高挡齿轮7、换挡滑套8及输出轴低挡齿轮9,输出轴高、低挡齿轮与输出轴之间分别设置有滚针轴承,滑套与输出轴通过花键连接。

5 齿轮参数设计及尺寸链计算

该全功率取力器一共涉及3对齿轮传动,分别为常啮合齿轮、低档齿轮和高档齿轮,根据所选配发动机参数(最大输出扭矩)及拖拉机后接设备所需的速比进行齿轮参数化设计,利用常规设计软件进行齿轮参数及接触、弯曲应力计算,满足空间结构布置的同时,保证其应有设计寿命。

齿轮参数设计完成后,还需要对所选轴承进行承载能力校核,然后是总成的尺寸链计算。尺寸链计算主要要保证定位卡环类零件有装配间隙,且径向保证卡环可以正常扩大装配;空转齿轮能够自由转动,轴向间隙不得过小;滚针轴承轴向不能卡死,径向间隙不得过小,避免烧死;轴上配对支撑轴承保证其定位于壳体装配完成后,轴向间隙不得过小,保证轴承不会卡死导致早期磨损。

6 设计验证与有限元分析

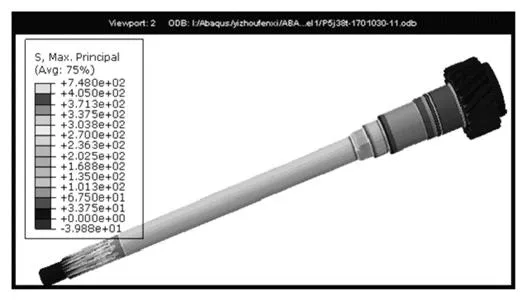

对于个别有潜在风险的零件除了理论设计计算外,还需要辅助有限元分析进行仿真验证。比如该全功率取力器的两根输入轴,一根细长轴自离合器穿过取力器至变速器内部,另一根空心轴自离合器至取力器内部,两根输入轴皆以渐开线花键传递扭矩。由于空间结构布置需要,两根输入轴的轴径均按照最大输入扭矩进行理论设计强度计算,再利用有限元分析论证理论计算,变速器输入轴结果如图2所示,空心输入轴结果如图3所示。

图2 变速器输入轴应力图

图3 取力器空心输入轴应力图

通过有限元分析结果可以看到,两根输入轴均与理论设计计算一致,只需对个别薄弱环节进行结构改进加强。除了对重要零件的有限元分析外,整个取力器产品还进行了疲劳寿命及静扭强度台架试验验证,结果均与理论计算一致。

7 小结

手动两档操纵全功率取力器的设计开发是在充分调研市场及实地考察的基础上,考虑到国内农业车辆匹配的要求,将汽车取力器的传统优势延伸至农业车辆。该取力器通过大量的理论计算,有限元分析及台架实验验证,性能指标得到优化,达到了预定目标。

[1] 机械设计手册.机械设计手册编委会编著3版.北京机械工业出版社,2004.8.

[2] 刘品,李哲.机械精度设计与检测基础[M].哈尔滨工业大学出版社, 2005.2.

[3] 中国机械工业标准汇编(滚动轴承卷),中国标准出版社第三编辑室全国中国滚动轴承标准化委员会编中国标准出版社,2008. 12.

Manual two-speed operation of full power power take-off development

Sha Xiaoli1, Li Jun2

( 1.Shaanxi Fast Auto Drive Engineering Resarech Institute, Shaanxi Xi'an 710119; 2.Xi'an FC Intelligence Transmission Co.,Ltd., Shaanxi Xi'an 710199 )

A type of a manual two-speed operation full power power take-off is designed, adapting agricultural machinery with agricultural machinery, such as tractors. The design concept, technical characteristics and assembly structure were introduced respectively. The main points layout and dimension chain calculation were introduced. In addition to the gear parametric design, the finite element analysis was used to verify the important components. Finally, The fatigue life and static torsion strength requirements of the power take-off assembly were verified by a test bench.

Full power PTO; Agricultural machinery; Manual two tranches

B

1671-7988(2018)20-163-02

U463.2

B

1671-7988(2018)20-163-02

U463.2

沙晓丽,就职于陕西法士特汽车传动工程研究院。

10.16638/j.cnki.1671-7988.2018.20.059