某车型中排座椅安装点结构强度分析与优化

王瑞哲

某车型中排座椅安装点结构强度分析与优化

王瑞哲

(广西艾盛创制科技有限公司,广西 柳州 545007)

某车型中排座椅安装点结构在做安全带拉力试验时,后内侧座椅安装螺栓发生拉脱,无法满足试验要求,试验失败。文章通过研究中地板座椅安装强度失效原因,利用CAE仿真软件,对中地板座椅安装点结构以及焊点进行优化。优化后的结构,在试验中未出现问题,满足试验法规相关要求。

中排座椅安装点;结构优化;CAE分析

引言

汽车安全座椅是汽车普遍采用的安全装备,是一种有效的成员保护装置。车身座椅结构强度要保证可靠不失效,同时座椅与车身的连接结构强度也必须得到保障[1]。在碰撞事故中,如果座椅安装点区域失效,成员失去了固定支撑,可能造成人员伤亡的情况。汽车座椅安装点结构设计是汽车车身设计重要环节,应给与重视[2]。

本文结合某车型在做座椅安全带拉力试验时,中排座椅后内侧安装螺栓拉脱失效。结合CAE仿真分析手段,对其座椅安装点结构进行优化设计,优化后的结构满足试验法规要求,问题得到解决。

1 问题描述

注:1-右前座椅安装点;2-左前座椅安装点;3-左后座椅安装点;4-右后座椅安装点;5-中地板;6-座椅安装加强板;7-中地板横梁

某车型中排座椅左右两侧各一个,每侧座椅安装点共计4个,前后各两个。前面两个安装点结构形式是座椅安装加强板与中地板本体形成焊接总成后通过安装螺栓与座椅连接;后面两个安装点结构形式是座椅安装加强板与中地板本体形成焊接总成后再与后地板横梁焊接,焊接后的总成在通过安装螺栓与座椅连接。中地板座椅安装点结构形式如图1所示。

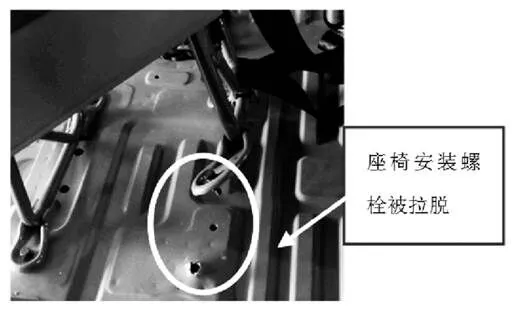

某车型在做中排座椅安全带拉力时,后内侧安装螺栓出现拉脱的问题,如图2所示。

图2 中排座椅后内侧安装螺栓拉脱

2 原因分析

通过初步分析,中排座椅后内侧安装螺栓出现拉脱问题原因如下:

(1)安全带施力点集中在座椅上,当施加载荷时,作用力很大部分通过后内侧座椅支柱传递到后内侧安装点。此时后内侧安装点受到的是拉应力,由于该结构传递能力差,应力集中明显,故后内侧安装点失效。安全带安装点位置如图3所示。

图3 中排座椅安全带安装点位置

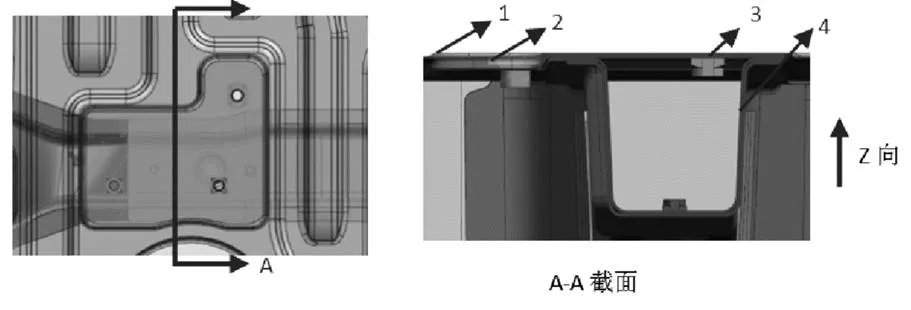

注:1-中地板;2-座椅安装加强板;3-座椅安装螺母;4-中地板横梁

(2)后内侧安装点虽然搭接在中地板横梁上。但座椅安装加强板焊接在中地板,悬空于中地板横梁上,Z向没有有效的结构做支撑,如图4所示。当施加载荷12.8KN时,安装螺栓被拉起,中地板与座椅安装加强板受到焊点力的拉扯被剥离,最终安装螺栓完全拉脱,实验失败。

3 结构优化方案设计

由于座椅本体结构方案不做更改,所以需要更改后内侧座椅安装点的结构来提高此处的强度和刚度。

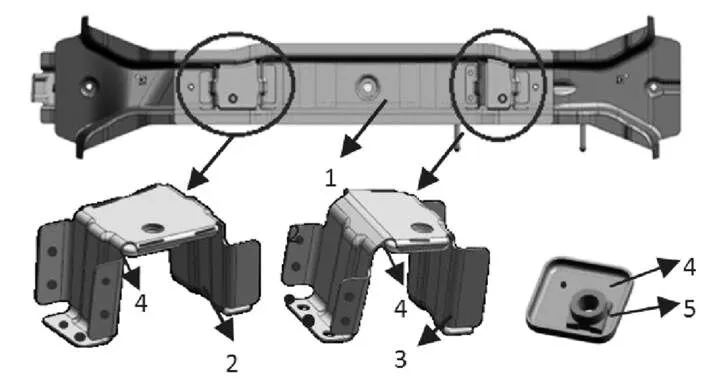

在中地板与中地板横梁腔体内,增加左、右座椅加强板以及座椅安装螺母板,材料:ST37-2G,料厚1.5mm。座椅安装螺母板焊接在座椅加强板腔体中,内形成一个焊接总成:座椅加强板焊合总成。座椅加强板焊合总成焊接在中地板横梁腔体中。其中左座椅加强板焊合总成与中地板横梁搭接处增加12处焊点,4处CO2保护焊;右座椅加强板焊合总成与中地板横梁搭接处追加12处焊点,2处CO2保护焊。通过追加左右座椅加强板焊合总成可以有效的提高中地板横梁与中地板、座椅安装加强板之间的强度和刚度,如图5所示。

注:1-中地板横梁;2-中排左座椅加强板;3-中排右座椅加强板; 4-螺母板;5-焊接螺母

原方案以及优化方案CAE分析结果应变云图、焊点力如图6所示。以下分析中A代表左座椅后内侧安装座椅安装脚区域;B代表右座椅后内侧安装座椅安装脚区域。

图6(a) 更改前中排座椅后内侧座椅安装点应变云图

图6(b) 优化后中排座椅后内侧座椅安装点应变云图

由CAE分析结果可知,A区域的最大应变值由更改前0.106变为优化后0.079,下降明显。B区域最大应变值由更改前0.113变为优化后0.111,变化不大。考虑到最大应变发生在螺母边缘,所以失效风险较小。A区域的最大焊点力由更改前6.46KN变更到优化后的1.863KN,降幅明显。B区域的最大焊点力由更改前6.952变更为优化后的2.829KN,小于焊点失效阀值3KN,失效风险小。

从应变以及焊点力的分析结果来看,优化后的结构均满足设计要求,改善效果明显。因此可以判断优化后的结构能有效避免中排座椅安装螺栓拉脱问题出现。

图6(c) 更改前中排座椅后内侧座椅安装点焊点力分析

图6(d) 优化后中排座椅后内侧座椅安装点焊点力分析

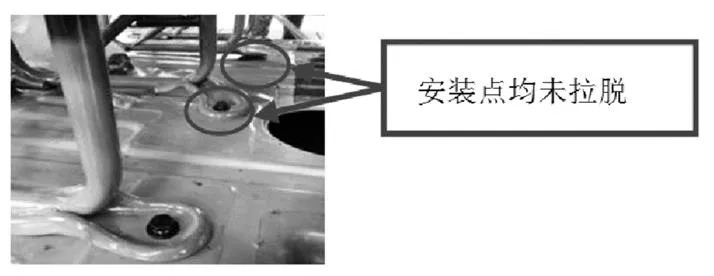

4 方案验证

采用优化后的结构再次进行安全带拉力试验验证。验证结果表明中排座椅后内侧座椅安装螺栓没有被拉脱,也没有出现钣金开裂,焊点剥离等问题。同时也满足国家相关法规要求。仿真结果与试验结果相吻合,这也恰好说明本次仿真结果有一定可信性[3]。安全带拉力试验后中排座椅安装点图片详见图7所示。优化后的结构,可以避免应力集中,有效的把座椅传递过来的载荷快速分散到中地板横梁上。提高了此处的刚度和强度,验证方案是可行的。

图7 试验后中排座椅安装点

5 结论

本文针对某车型中排座椅在做安全带拉力试验时出现座椅安装螺栓拉脱问题,并对此进行原因分析。通过初步分析找出两点原因。并对拉脱的中排后内侧座椅安装点的结构进行分析,并优化。优化后的结构通过了CAE仿真分析以及试验的验证。满足各项国家试验法规要求。本文的思路和经验可以为以后出现类似的问题提供借鉴和参考。

[1] 徐国强,路中锋.后地板座椅安装点结构优化设计[J].汽车实用技术,2013(2):42-45.

[2] 高凯云.汽车车身结构分析[M].北京理工大学出版社,2005.

[3] 贺成贵,李新华,李落星,阳辉林.汽车座椅安全带固定点强度设计[J].重庆理工大学学报(自然科学版),2017,7(31):56-62.

Strength analysis and optimization of a certain vehicle intermediate floor chair gearing orders

Wang Ruizhe

(AISN AUTO R&D CO., LTD, Guangxi Liuzhou 545007)

A certain vehicle safety belt pull test was failure because posteromedial chair gearing orders installing bolts were pull out from intermediate floor and can't meet the experimental requirements. Intermediate floor chair gearing orders structure and welding spot were optimized by researching the reason of strength failure with CAE in this paper. The optimized structure pass the test and meet the requirements of test regulations.

intermediate floor chair gearing orders; structure optimization; CAE analysis

U467

B

1671-7988(2018)20-123-03

王瑞哲,男,(1984.1-),毕业于兰州理工大学,硕士,就职于广西艾盛创制科技有限公司,从事汽车车身设计工作。

U467

B

1671-7988(2018)20-123-03

10.16638/j.cnki.1671-7988.2018.20.045