大型汽轮机焊接转子残余应力及变形分析

雷 陈,熊建坤,冷进明

(东方汽轮机有限公司,四川德阳618200)

0 前言

由于焊接过程是一个局部的不均匀加热、冷却过程,受焊缝及近缝区温度场的影响,转子内部会出现大小不等、分布不均匀的残余应力应变场[1-2]。焊接残余应力不但可能引起热裂纹、冷裂纹、脆性断裂等工艺缺陷,而且在一定条件下会严重影响结构的强度、刚度、受压时的稳定性、加工精度和尺寸稳定性等[3-4]。焊接过程中施加的局部热输入是引起残余应力和焊接变形的根源。温度场变化造成的热应变以及显微组织变化引起的相变应变决定了焊接残余应力的分布水平[5]。焊接残余应力是直接影响构件结构性能、安全可靠性的重要因素[6]。在进行焊接生产和修复工程中,需要特别关注焊接残余应力的分布和水平,以降低其危害,保证设备的安全运行。

焊接转子制造过程中由9道焊缝将10个锻件焊接在一起,每一道焊缝的变形会产生叠加作用,从而对转子整体尺寸造成较大影响。研究转子变形情况,分析其变形规律及影响因素,对焊接转子制造工艺和质量控制具有十分重要的意义。本研究采用有限元方法建立焊接转子焊接和热处理过程的数值模型,分析其焊接过程中应力应变的分布与变化情况。通过与实验数据对比,验证有限元建模方法的正确性和可靠性,从而将有限元方法应用于转子产品焊接变形和残余应力的研究与分析中。

1 有限元模型建立

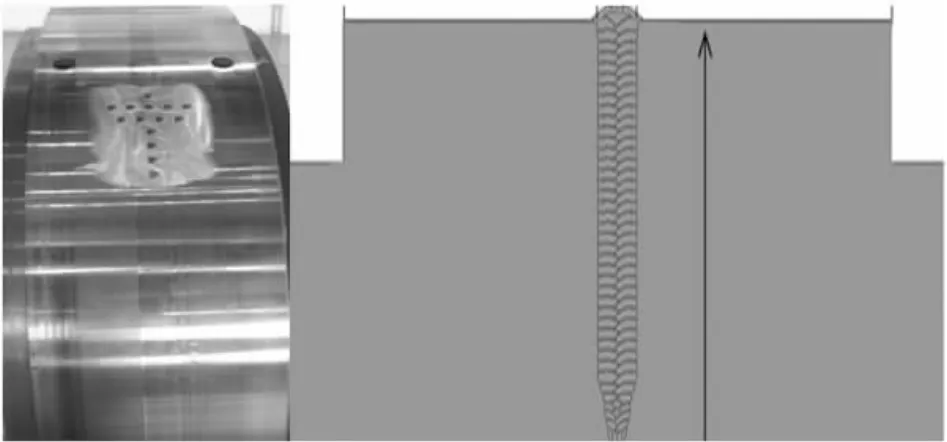

1.1 几何模型及网格划分

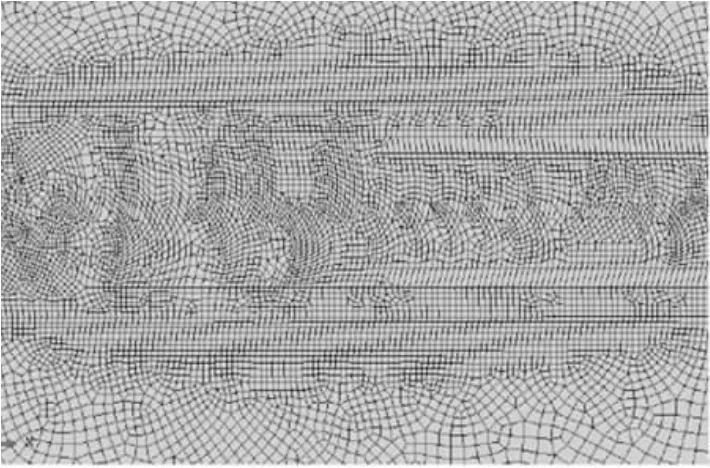

由于转子是轴对称结构,在建模时采用热-弹塑性轴对称单元,近缝区网格尺寸为1 mm×1 mm,共18 267个单元。采用ABAQUS软件进行模拟计算,建模过程中采用生死单元技术模拟焊缝金属的填充过程,随着焊缝金属的填充,代表焊道的单元逐渐被激活。焊缝区共划分83道焊缝,其中1~9道为TIG焊道,其余为SAW焊道。

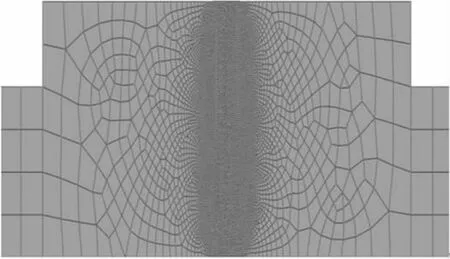

本研究采用二维模型进行计算,网格单元密度的选择对于模型的计算效率有重要影响。若模型整体采用小单元高密度的划分,模拟计算的计算量过大,结果收敛性低,对计算机硬件要求高;若整体采用低密度的划分,关键部位的计算精度不够,模拟结果准确性低。结合焊接物理过程中模型焊缝处受到的热流密度较大,需重点关注,故采用1mm×1mm的网格划分;因为模型边界部位的热流密度较均匀,无需过于细致计算,故采用20 mm×20 mm的网格划分;焊缝周边热影响区采用过渡单元。模型的几何尺寸分布如图1所示,模型的网格示意和焊道网格示意分别如图2和图3所示。

图1 模型几何尺寸分布

1.2 材料模型

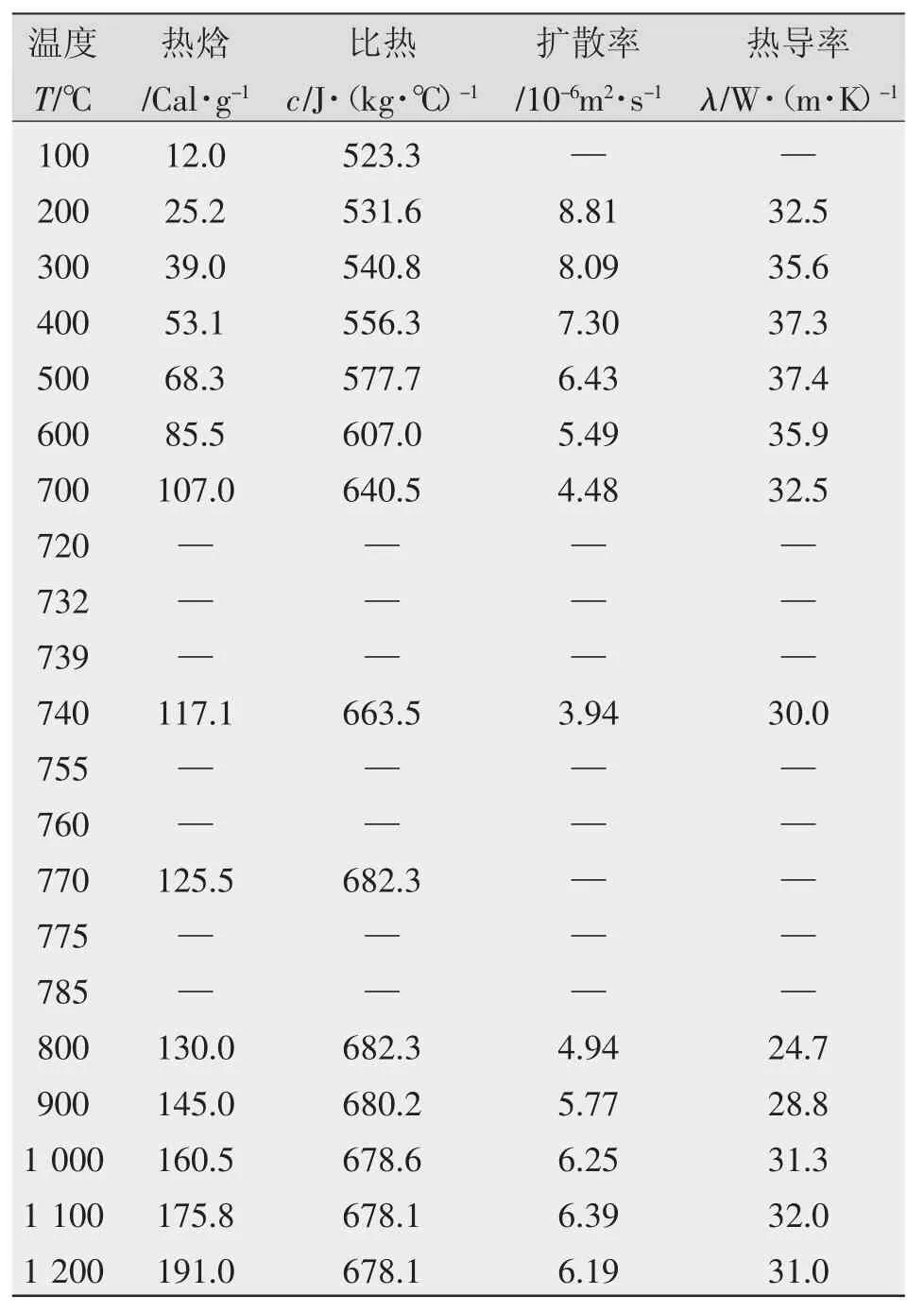

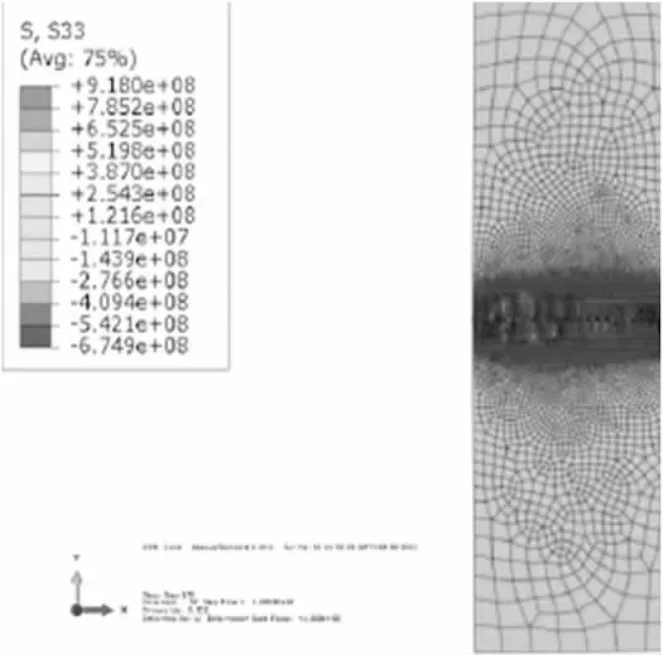

转子试验件材料采用25Cr2Ni4MoV,在建模中采用非线性材料模型,根据试验结果确定材料在不同温度下的热、力学材料性能[7],如表1所示。

1.3 散热边界条件

根据转子模拟件实际的焊接过程,采用体热源模型,即对每个焊道的单元施加体热源以模拟焊接过程,热源参数由焊接参数确定。由于模拟件表面由保温棉覆盖,根据试算确定表面散热的换热系数如下[8]

图2 模型网格示意

图3 焊道网格示意

表1 材料在不同温度下的热、力学材料性能

在焊接过程中,环境温度为20℃,初始温度为320℃,层间温度控制在300℃±20℃。

2 有限元计算结果

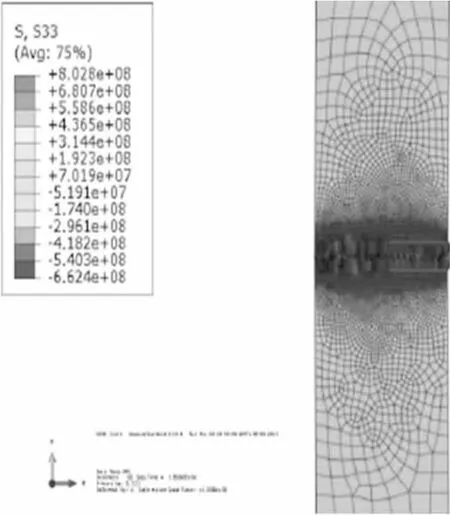

改变单元类型和增加回火蠕变参数后,得出模型残余应力分布云图。通过应力场云图分析残余应力的分布特点,得到模型不同区域的残余应力数值,从而获得整个模型残余应力数值分布区间。

2.1 焊后残余应力计算结果

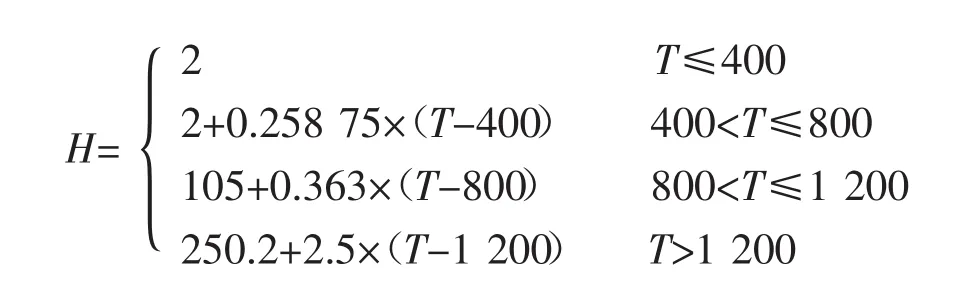

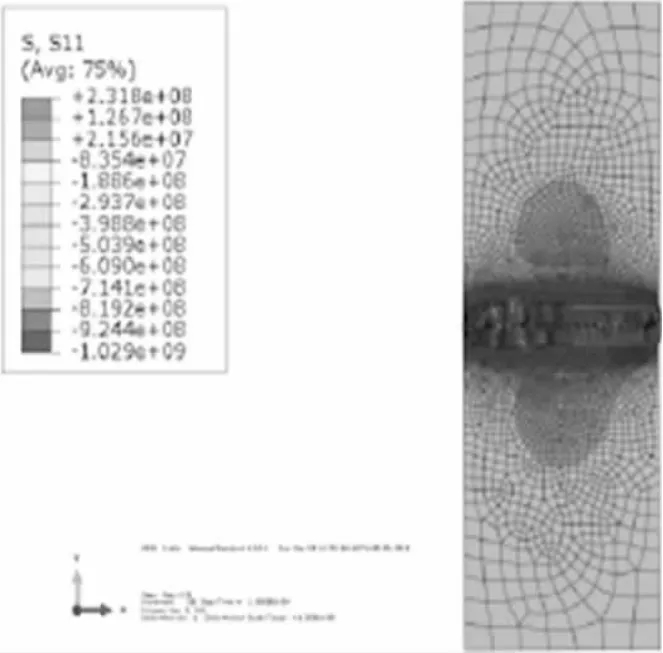

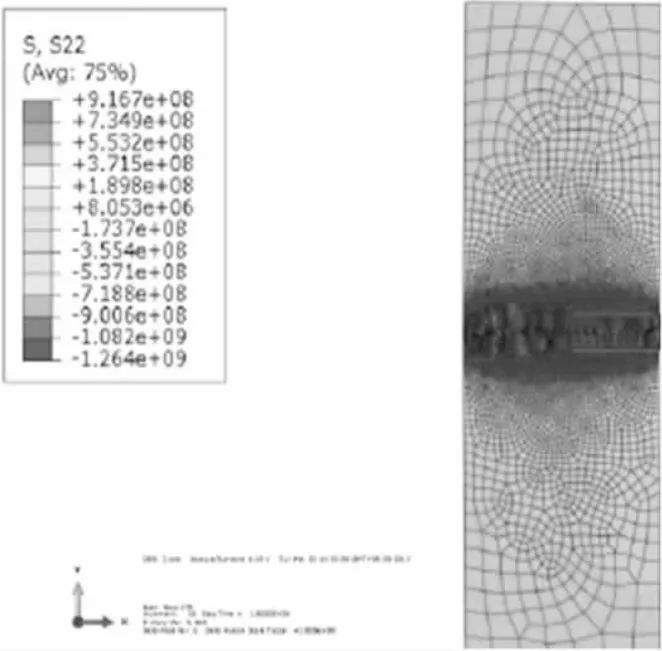

焊后残余应力分布云图如图4~图6所示。对比图4~图6可以看出,焊缝区各向残余应力峰值大,分布不均匀;热影响区各向残余应力峰值小于焊缝区,分布较均匀;母材区各向残余应力峰值变化不大,分布均匀。

2.2 热处理后残余应力计算结果

在模型焊接过程后进行回火热处理模拟,得出回火热处理后应力分布云图。回火热处理后残余应力分布云图如图7~图9所示。可以看出,回火热处理后,转子径向、轴向、周向残余应力峰值大幅降低,残余应力分布的梯度变得较小。

图4 径向应力场云图

图5 轴向应力场云图

图6 周向应力场云图

图7 径向应力场云图

图8 轴向应力场云图

图9 周向应力场云图

3 计算结果讨论分析

3.1 焊后计算结果分析

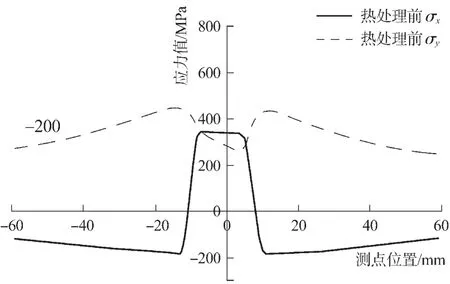

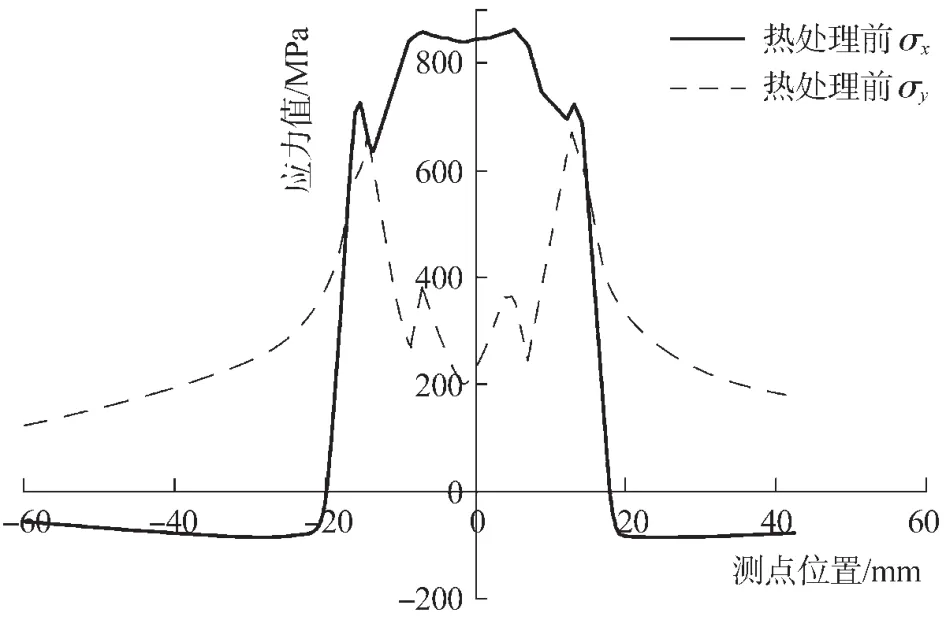

模型焊后内外壁应力分布如图10和图11所示。可以看出,σx为典型的“拉—压—拉”型分布,焊缝及近缝区的纵向残余应力为拉应力,内壁应力峰值为340 MPa,外壁应力峰值为840 MPa。远离焊缝区域的纵向残余应力为压应力,数值在200 MPa以内。σy是平板内弯曲变形产生的,焊缝及近缝区为拉应力,内壁应力峰值为500 MPa,外壁应力峰值为700 MPa。

图10 焊后内壁残余应力分布

图11 焊后外壁残余应力分布

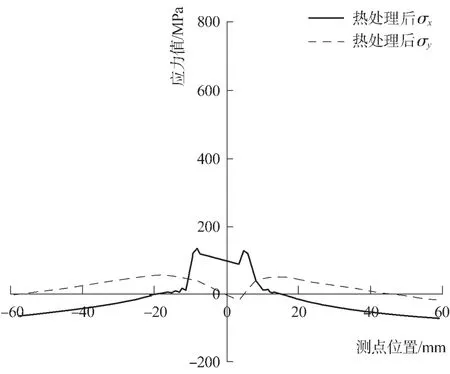

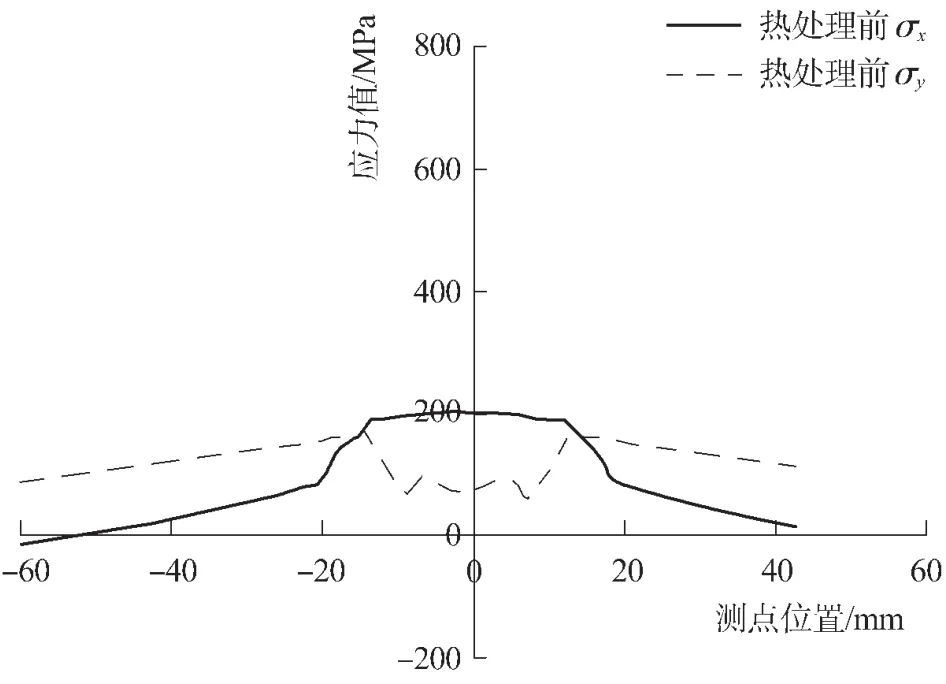

3.2 热处理后计算结果分析

模型回火热处理后内外壁应力分布如图12和图13所示。可以看出,经过回火热处理,模型应力分布趋势变化不大,但应力数值显著降低,应力梯度改善很大。σx峰值由840 MPa降到200 MPa以内,释放了70%的应力;σy峰值由700 MPa降至200 MPa以内,降低约70%。模型内外壁纵向应力和横向应力大小非常接近,回火热处理工艺使得模型的应力分布更加均匀。这表明回火热处理工艺能够明显改善焊接件残余应力问题。

3.3 模拟结果与实测结果对比

由于残余应力测试前对转子模拟件外壁焊缝区域进行了打磨,使得其应力得到释放,所以模拟结果与实测结果可能有较大偏差,而内壁的打磨影响较小,所以采用内壁横截面上的纵向和横向应力分布来验证模拟结果的正确性。

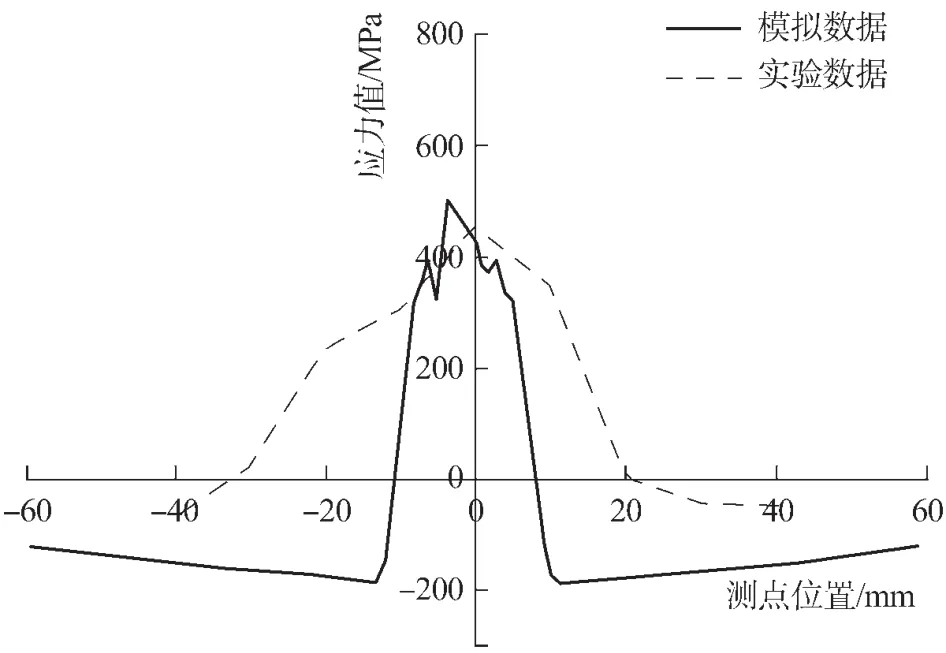

焊后内壁σx的对比结果如图14所示。由图14可知,在焊缝部位纵向应力峰值的误差在50 MPa以内。实测数据在距离焊缝中心20 mm后才转变为压应力,而模拟结果在距离焊缝中心10 mm处就转变为压应力,实测数据与计算结果存在一定偏差,但实测数据和模拟数据的曲线都显示出“拉—压—拉”的应力分布趋势。

图12 热处理后内壁残余应力分布

图13 热处理后外壁残余应力分布

图14 焊后内壁σx对比

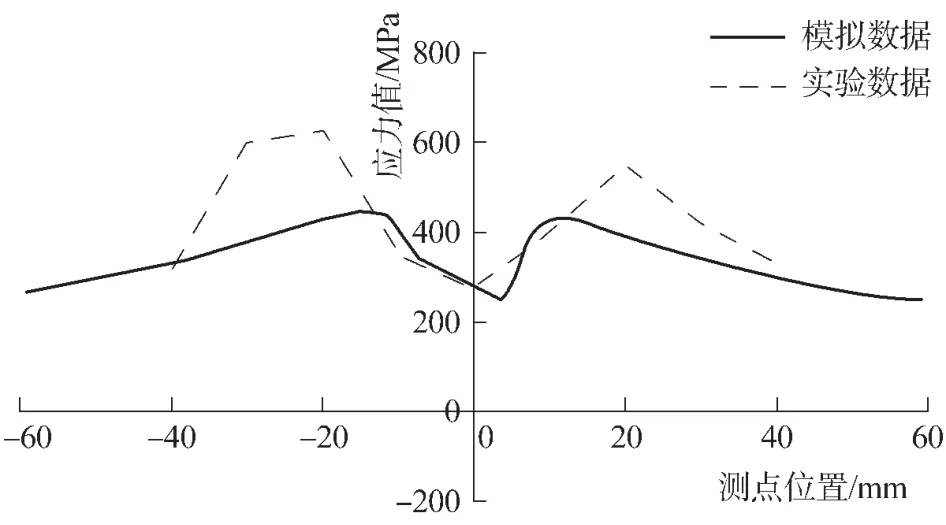

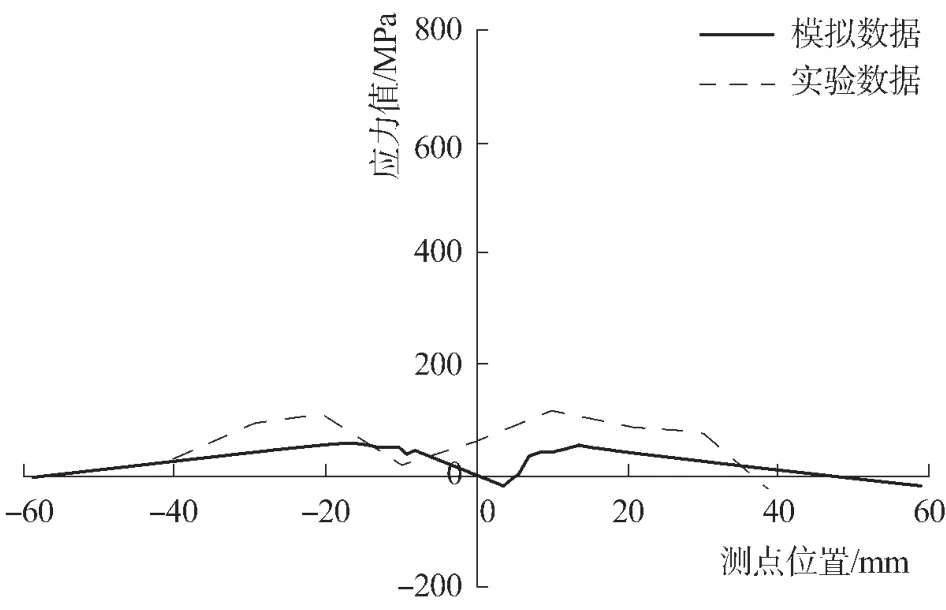

焊后内壁σy的对比结果如图15所示。可以看出,该处实测数据大于模拟数据,可能是实际生产中存在横向的约束,而数值模拟在现有条件下还无法设定合理、有效的横向约束而导致。实测和模拟的应力分布曲线分布趋势拟合较好。

图15 焊后内壁σy对比

热处理后内壁σx对比情况如图16所示,应力得到很大程度的释放,模拟数据和实测数据的峰值都保持在200 MPa以内。其中,模拟数据还维持着明显的“拉—压—拉”型应力分布,而实测数据焊缝中心的应力已近全部释放,热影响区的应力峰值较明显。这可能是由于数值模拟和实际生产中边界条件不同而导致的。

图16 热处理后内壁σx对比

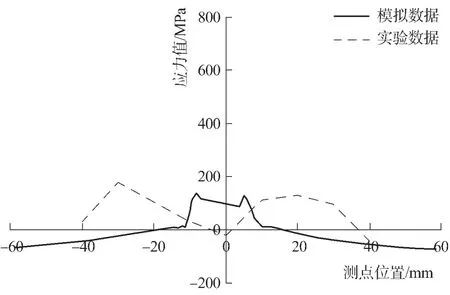

热处理后内壁的σy对比情况如图17所示。可以看出,回火热处理后横向应力分布趋势无太大变化,但应力得到了很大释放,实验数据和模拟数据都维持在100 MPa以内。模拟数据和实验数据从分布趋势和峰值位置来看拟合较好。

4 结论

图17 热处理后内壁σy对比

(1)数值模拟结果与实测结果在具体数值上存在一定偏差,但对应力分布趋势的反映一致,计算模型可反映出实际结构中的应力分布情况。

(2)从改善应力的角度来看,焊后热处理工艺是合理有效的,热处理后的焊接接头应力得到有效缓解。