三相交流励磁系统切换单相励磁运行特性分析

栗伟周,张 赞,2

(1.许昌学院,许昌 461000;2.西北工业大学,西安 710129)

0 引 言

航空交流电源实现起动/发电一体化技术是国内外航空电源的重要发展方向。目前,我国航空交流电源普遍采用三级式同步电机作为发电机,该电机所采用的直流励磁系统在静止时无励磁输出,因而不具备起动航空发动机的功能。当三级式电机采用三相交流励磁系统时,励磁系统能够在静止以及低转速阶段为主电机提供足够的励磁电流,使三级式电机具备起动能力,因此非常适合大功率起动/发电场合。然而,三相交流励磁系统采用无刷结构且具有非线性、多变量、强耦合特点,实际中的三相交流励磁系统的励磁电源多采用航空三相交流电源(230 V/400 Hz)直接励磁或者逆变器开环励磁运行。在起动/发电系统体积与质量要求比较苛刻的场合,三相交流励磁系统直接使用航空三相交流电源可以省去一套驱动控制设备,能够显著减小起动/发电系统的体积与质量,提高系统的可靠性,对大型飞机的发展具有重要的意义。

当三相交流励磁机采用航空三相交流电源直接励磁时,励磁系统输出的主电机励磁电流具有随转速增加而增大的特性,因此在起动过程中需要采用相应措施使主电机励磁电流满足起动控制需求。由于励磁机的励磁电压与频率不可调节,因此只能通过改变励磁机的励磁方式对主电机励磁电流进行限制。为了分析三相交流励磁系统切换为单相交流励磁方式后的主电机励磁电流的变化情况,本文建立了三相交流励磁系统的单相交流励磁方式的数学模型,分析单相交流励磁方式的运行特性,同时对三相和单相励磁方式切换的时间进行分析,并对三相交流励磁系统在向单相交流励磁切换时,切换时刻对主电机励磁电流的影响进行研究。

1 励磁系统结构及工作原理

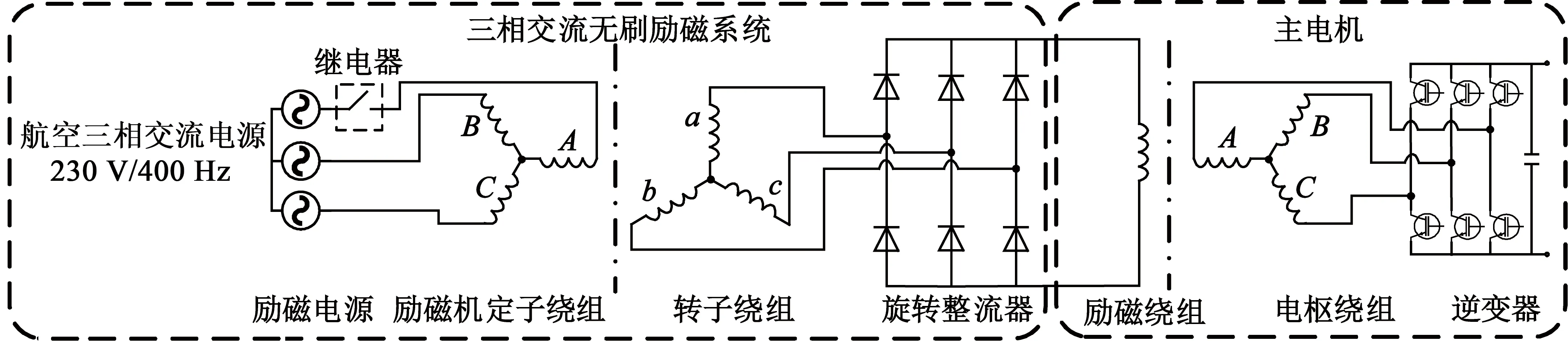

图1为三相交流励磁系统采用航空交流电源励磁时进行三相/单相交流励磁方式切换示意图。从图1中可以看出,系统由三相交流无刷励磁系统和主电机两部分组成,三相交流无刷励磁系统包括三相交流励磁电源、励磁机定、转子绕组和旋转整流器;主电机包括励磁绕组、电枢绕组和逆变器。在三相航空交流电源的一相中加入继电器,使系统能够按要求受控断开电路转为单相运行。

图1三相/单相交流励磁方式切换示意图

2 三相交流励磁机的单相交流励磁数学模型

在分析三相交流励磁机磁链方程与电压方程前,作如下假设:励磁机铁心处于不饱和状态,电机的各个电感参数可以视为常值;定子、转子的三相绕组分别在空间上互差120°(电角度);定子、转子绕组均为“Y”形连接,且中性点未被引出;定子、转子绕组电阻为常值;忽略定子、转子铁心损耗。在ABC坐标系下,励磁机定子、转子绕组的磁链方程:

(1)

式中:Ls,Lr分别为定、转子每相绕组自感;Msr为定、转子两个绕组之间的互感最大值;θ为定子、转子两个绕组轴线间的夹角;iA,iB,iC分别为定子三相绕组电流瞬时值;ia,ib,ic分别为转子三相绕组电流瞬时值;ψA,ψB,ψC分别为定子三相绕组磁链;ψa,ψb,ψc分别为转子三相绕组磁链。

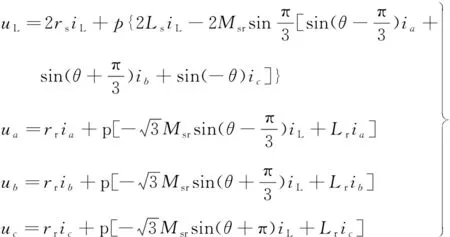

三相交流励磁机在运行过程中将三相交流电源切除一相后(假设C相被切除),励磁机的磁链与电压方程如下:

(2)

(3)

式中:ψL为定子绕组线磁链;uL为定子线电压瞬时值;iL为定子线电流瞬时值。

假设励磁机铁心不饱和,忽略高次谐波,励磁机定子绕组励磁线电压幅值为UL,定子线电流幅值为IL,励磁角频率为ωs,转子绕组基波角频率为ωr,励磁机定子A相绕组与转子a相绕组初始夹角为φ,励磁机定子电流初相角γ,则励磁机定子电流可表示:

ILcos(ωst+γ)

(4)

则励磁机转子三相绕组空载反电动势:

(5)

由式(5)可以看出,励磁机转子空载反电动势由两种角频率ωr-ωs以及ωr+ωs的正弦波叠加而成。当励磁机转子静止时,ωr=0,转子绕组反电动势角频率为ωs,反电动势波形为正弦波,反电动势波形幅值与转子初始位置有关。当励磁机转子转速不为0时,励磁机绕组反电动势为两种频率波形的叠加。

3 三相交流励磁机的单相交流仿真分析

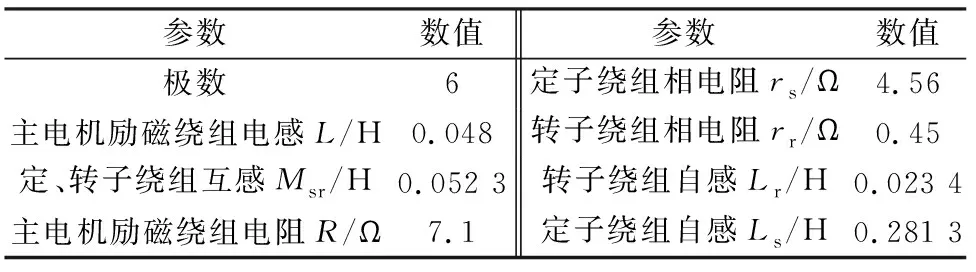

单相交流励磁方式相对于三相交流励磁方式要复杂得多,当励磁机随着主电机旋转时,励磁机转子绕组三相感应电动势受励磁电源的初相位以及转子位置影响,绕组中三相电流分布不对称且谐波含量远高于三相交流励磁方式,旋转整流器换相顺序无规律可循,同时主电机励磁电流的波动也远大于三相交流励磁方式[5]。为了研究三相交流励磁系统在单向励磁方式下的输出特性,本文对单相交流励磁方式的输出进行仿真分析。三相交流励磁系统的参数如表1所示。

表1 三相交流励磁系统参数

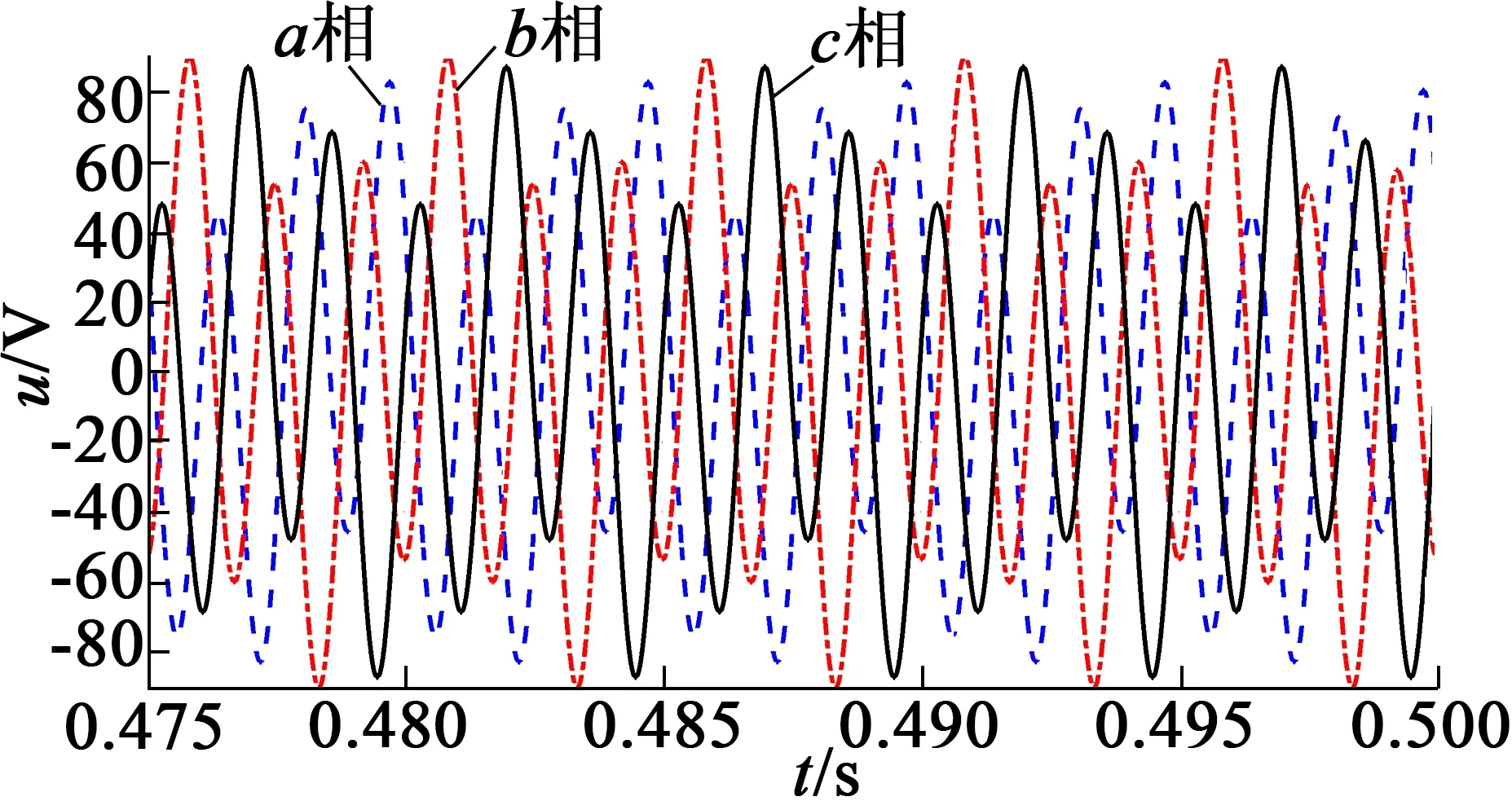

图2为励磁机采用单相交流励磁方式时,励磁机转子绕组在不同转速下的反电动势仿真波形。从图2中可以看出,不同转速下励磁机反电动势波形最大值相等,其主要原因是频率不同的两种波形叠加,理论上合成波形的最大值应为两种波形峰值之和。由式(5)可知,当ωr≤ωs时,两种不同频率波形幅值分别为ωs-ωr与ωr+ωs,峰值之和为2ωs。当ωr>ωs时,两种波形幅值之和等于2ωr。在本文中,由于ωr=npπ/30=nπ/10,ωs=800π,当n=8 000 r/min时,ωr=ωs。因此,励磁机转子转速低于8 000 r/min时,不同转速下的反电动势波形的最大值相等。励磁机工作在单相交流励磁模式下,当转子旋转角频率小于励磁频率时,励磁机转子三相绕组反电动势频率随着转速增加而增大,反电动势最大值不随转速增加而增大。

(a) 转速2 000 r/min

(b) 转速4 000 r/min

(d) 转速8 000 r/min

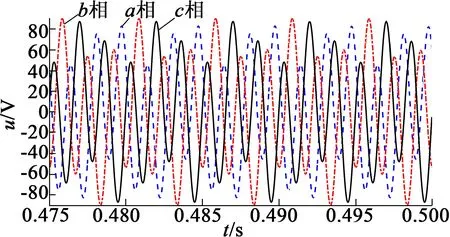

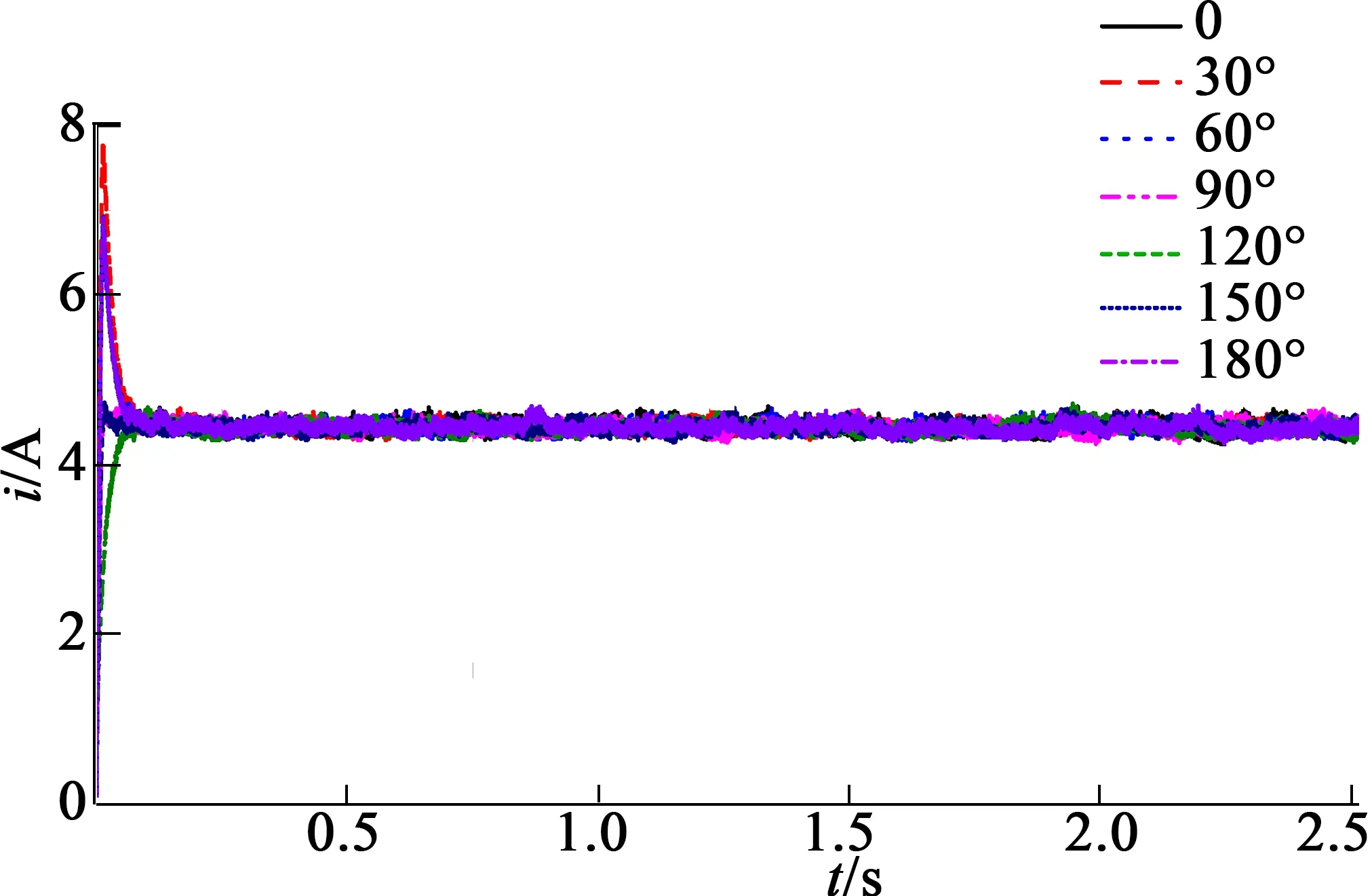

从式(5)可以看出,当励磁机转子转速ωr固定时,影响反电动势波形的量只有转子初始位置或者电源初始相位。为了分析不同相位对主电机励磁电流影响,本文将励磁机转子初始位置设为定值,改变电源相位,得到如3所示的励磁机转速分别在2 000 r/min,4 000 r/min,6 000 r/min,8 000 r/min时主电机励磁电流波形。从图3中可以看出,稳态情况时,在同一转速下不同相位的主电机励磁电流波形基本重合,主电机励磁电流平均值基本相同。同时,励磁机转速8 000 r/min时的主电机励磁电流波动明显小于其他转速,其原因为当转子角频率接近励磁频率时,转子三相绕组反电动势为对称的三相正弦波,经过旋转整流器后其直流输出的波动幅值较小。

(a) 转速2 000 r/min

(b) 转速4 000 r/min

(c) 转速6 000 r/min

(d) 转速8 000 r/min

图3励磁机不同转速时主电机励磁电流波形

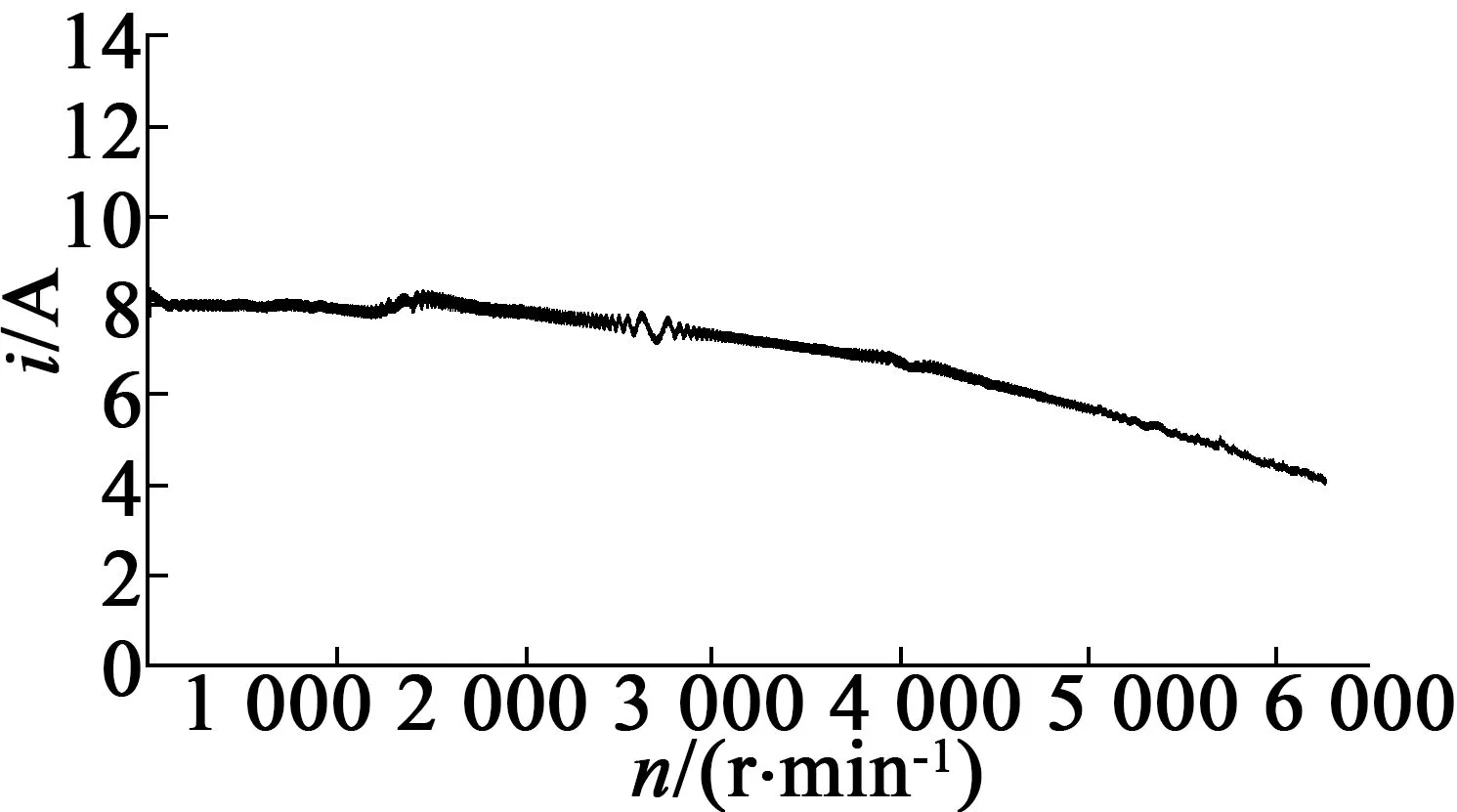

图4为三相交流励磁机在单相交流励磁运行方式下,主电机励磁电流随转速变化波形。可以看出,主电机励磁电流在2 700 r/min附近有明显波动,其他转速区域内,主电机励磁电流随转速变化但无大幅波动。此外,励磁机采用单相交流励磁方式时,主电机励磁电流随转速增加,总体呈现出下降趋势。由前文可知,励磁机转子初始位置与励磁电压相角之间相对关系对主电机励磁电流平均值影响不大,因此,励磁机的初始运行条件不会对主电机励磁电流随转速变化趋势造成影响。

图4三相交流励磁机在单相交流励磁运行方式下的输出特性

4 三相交流励磁方式切换为单相交流励磁方式仿真分析

前文分析表明,三相交流励磁系统采用三相交流与单相交流励磁方式切换运行后,需要考虑三相励磁切换单相励磁时不同切换时刻对励磁系统的直流输出是否产生影响。为了分析这个问题,本文对三相交流励磁方式切换单相交流励磁方式进行了仿真。假设励磁机在转速3 000 r/min以下需要进行三相交流励磁,3 000 r/min以上需要进行单相交流励磁运行;同时,假设负责三相交流励磁方式与单相交流励磁方式切换的继电器具有良好的灭弧能力,能够保证被切断相的电流快速降为零。

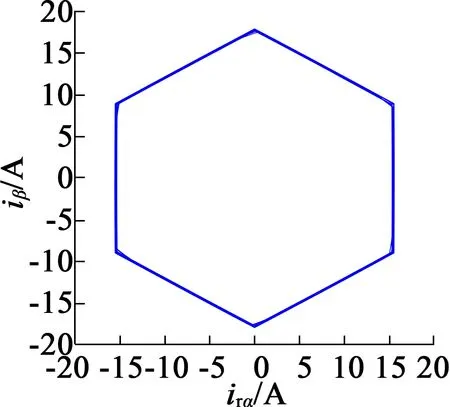

由于励磁机定、转子绕组中均有对称三相电流,同时电机转动惯量较大,使得转子转速在短时间内可以视为恒转速,因此考虑以定子电流矢量的矢量角或者转子电流矢量的矢量角作为变量进行切换。图5为励磁机在3 000 r/min,三相交流励磁方式下的定、转子电流矢量轨迹图。

(a) 定子电流矢量轨迹

(b) 转子电流矢量轨迹

图5(a)为将定子三相电流进行坐标变换后得到在α-β静止坐标系下的电流矢量轨迹。经仿真发现,励磁机定子电流轨迹是一个以(0,0)点为中心旋转的正六边形。考虑到定子电流轨迹为旋转的正六边形,同一个定子矢量角可以对应多个定子矢量模值,因此不便于分析。图5(b)为转子三相电流α-β静止坐标系下的电流矢量轨迹。可以看出,转子电流矢量轨迹是以(0,0)为中心的静止的正六边形,同一个电流矢量角对应唯一的电流矢量模值。因此,以转子电流矢量角作为三相交流励磁切换成单相交流励磁方式的考核点能够保持较为统一的对比平台。

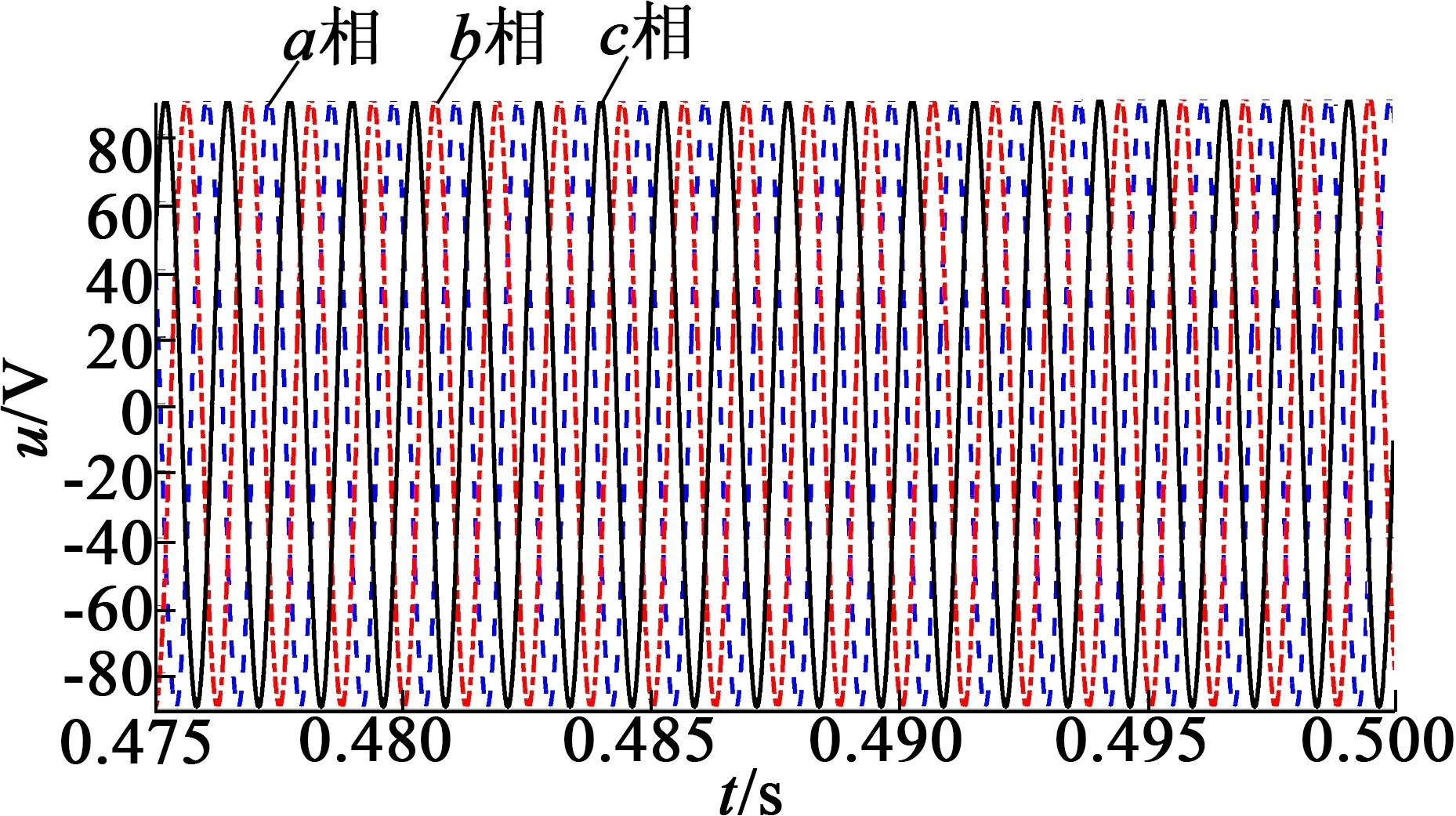

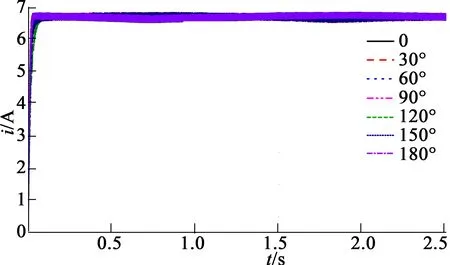

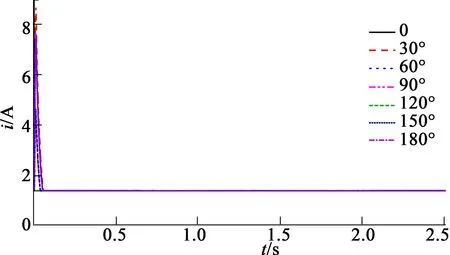

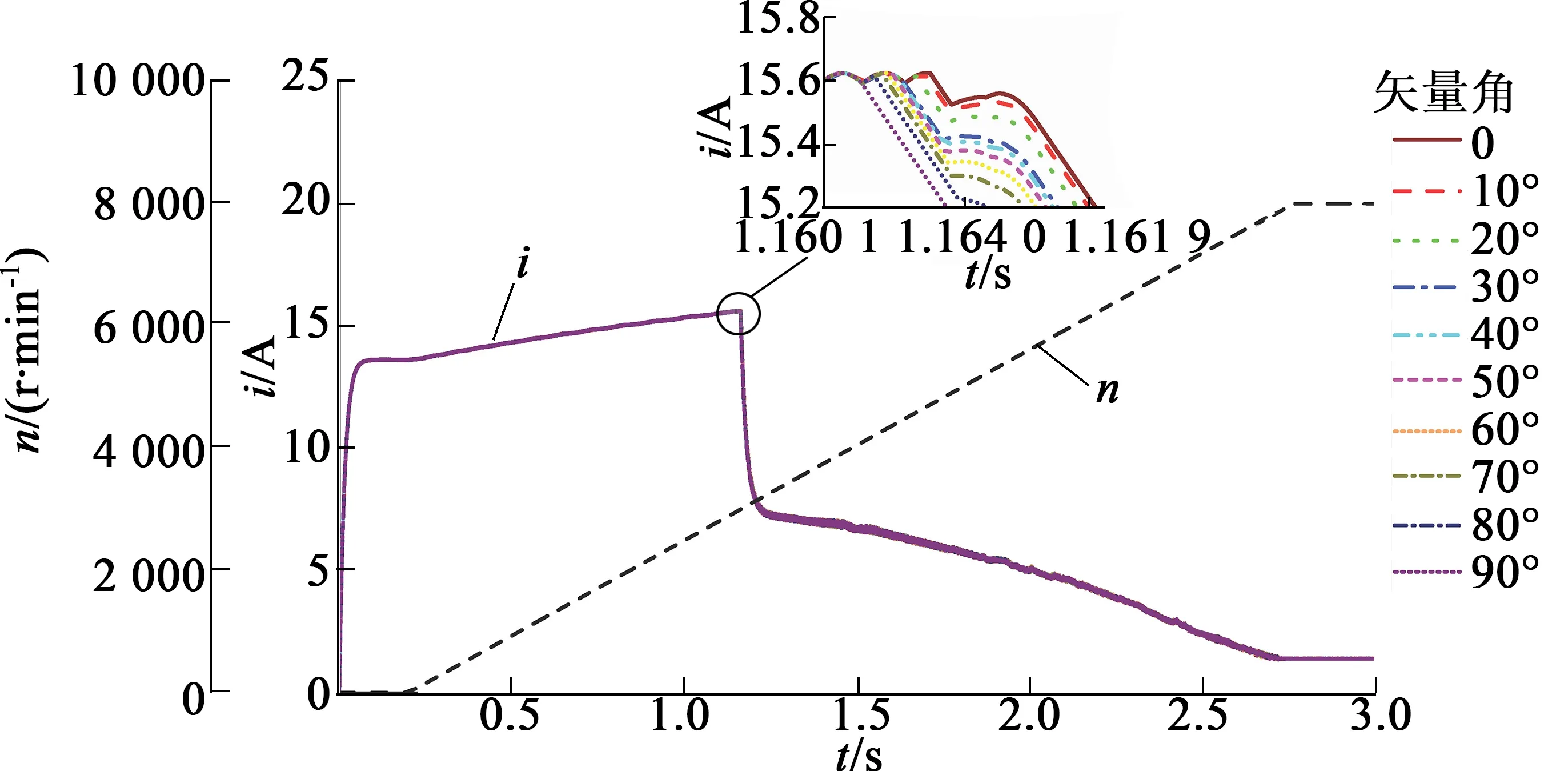

为了对比切换时刻对主电机励磁电流的影响,本文以励磁机三相交流运行方式下的转子电流矢量角作为切换信号,对不同切换时刻的主电机励磁电流进行了仿真。图6为励磁机分别在电流矢量角为0~90°电角度切换时,主电机励磁电流和转速变化曲线。在仿真过程中,为了使零转速时的主电机励磁电流达到稳定,仿真设定0~0.2 s内,励磁机保持静止状态;0.2 s后,励磁机转速线性增加,如图6中虚线所示。励磁机在转速3 000 r/min左右,将转子电流矢量角作为切换控制信号,进行励磁方式的切换。经过仿真,从整体看图6,不同切换角对主电机励磁电流影响不大。仅在图6的局部放大图中,不同的切换条件对主电机励磁电流有略微的影响。其主要原因是,励磁机采用单相交流励磁方式且转速固定时,不同的转子初始位置以及不同的电源初相位下的主电机励磁电流的平均值相等,主电机励磁电流的平均值仅与转速相关。同时,不同的切换时刻并未改变励磁机的本体结构影响,在同为单相交流励磁方式时,励磁系统的时间常数可视为不变。因此,当切换初始条件(主电机励磁电流值、转速)相同、励磁系统的时间常数相同、转子加速度不变、励磁机的单相交流输出能力仅与转速有关,主电机励磁电流的衰减速度以及衰减时间不受切换时刻影响。

图6励磁机在不同转子电流矢量角下切换时,主电机励磁电流随转速变化波形

三相交流励磁方式切换为单相励磁方式后,主电机励磁电流能够明显的降低。但是,随着主电机转速的增加,励磁机在单向励磁方式下的输出能力依然不可控制。主电机起动控制策略制定依然受到主电机励磁电流不可控的限制,起动发电系统的潜能无法完全发挥。

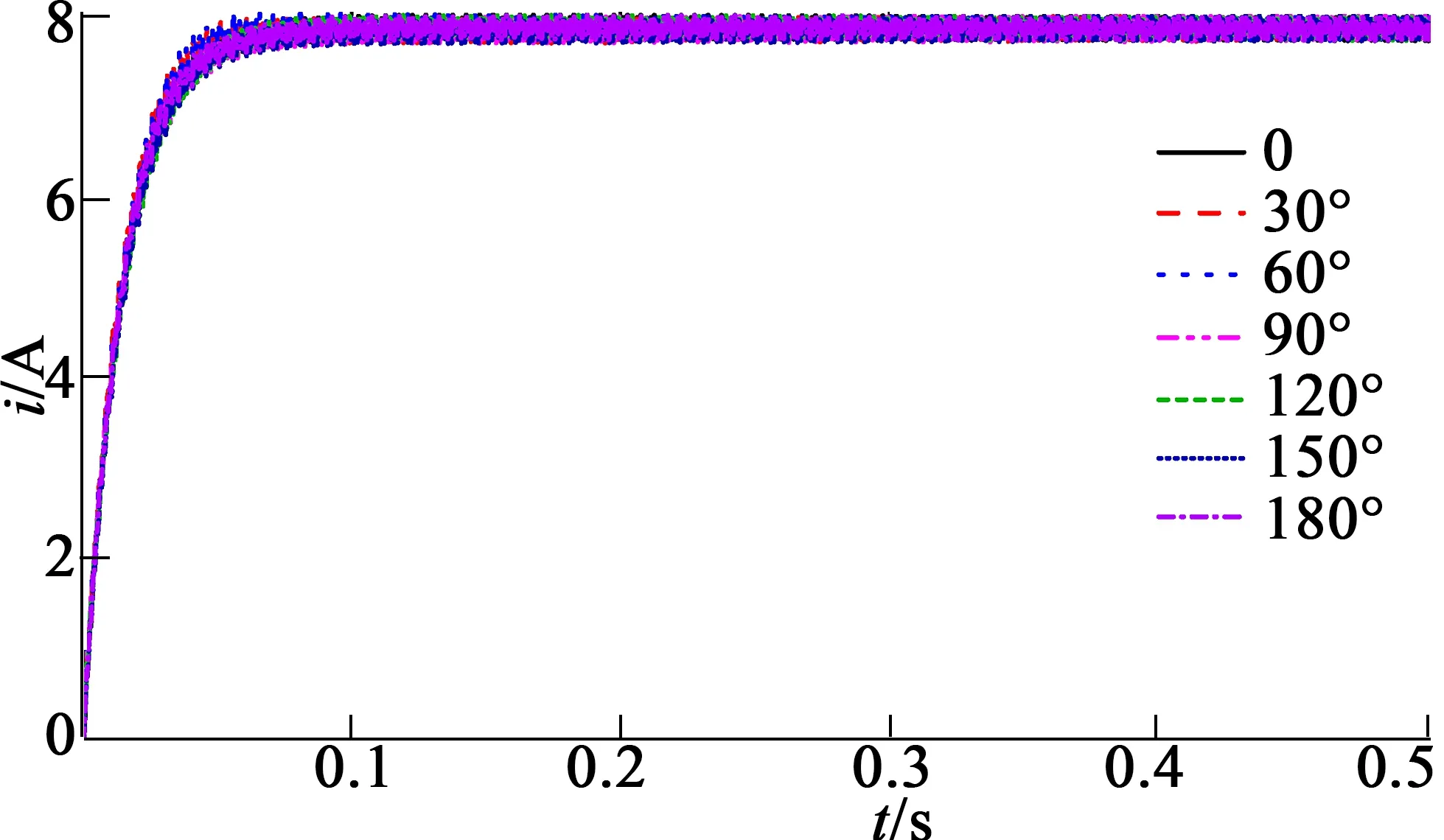

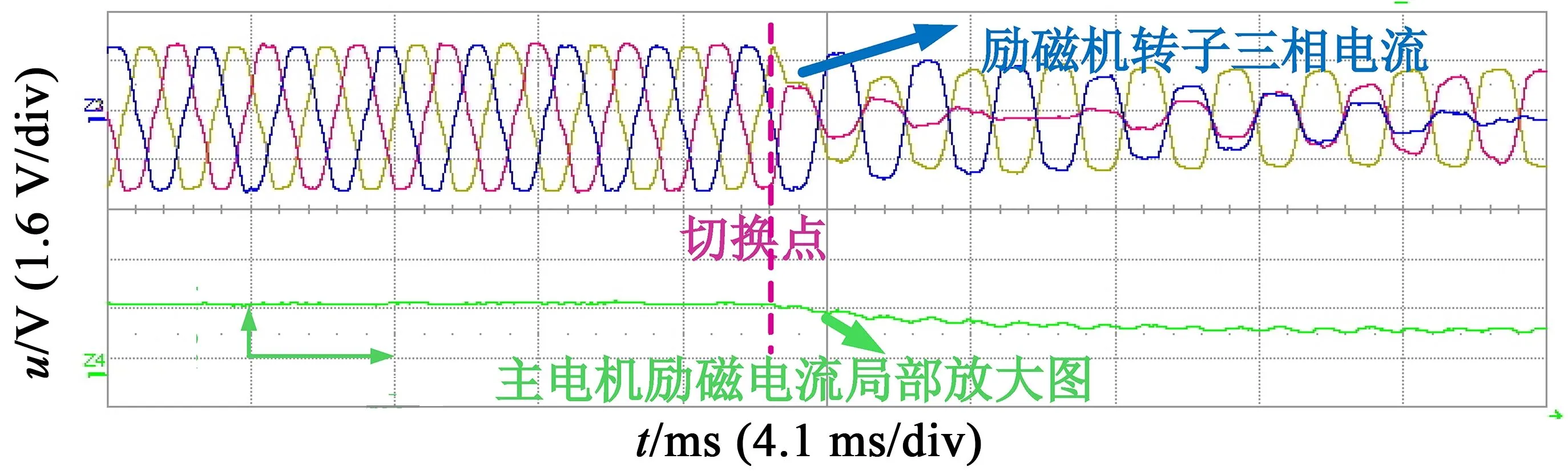

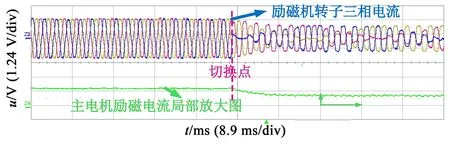

5 三相交流励磁方式与单向交流励磁方式切换实验

图7为励磁机在不同的转子电流矢量角进行切换时,励磁机转子电流与主电机励磁电流波形图。从图7中可以看出,励磁机进行三相/单相交流励磁方式切换时,主电机转子励磁电流发生断崖式跌落。切换前,励磁机转子三相电流能够保持平衡,切换为单相交流励磁方式后,励磁机转子三相电流不再按照原有的频率进行周期性变化,三相电流波形周期增大。从实验波形中可以看出,主电机转子转速与励磁机定子励磁电压不变时,不同的切换时刻对主电机励磁电流大小影响很小。因此,当励磁机在中高转速区域进行三相/单相励磁方式切换时,切换时刻对主电机励磁电流变化影响很小。

(a) 转子电流矢量角为0时切换

(b) 转子电流矢量角为30°时切换

图7切换前后励磁机转子与主电机转子电流波形图

励磁系统采用三相/单相交流励磁切换方式后,主电机励磁电流能够在高转速区域实现随转速变化逐渐减小,然而切换后的单相交流励磁方式依然采用航空交流电源(230 V/400 Hz)励磁开环运行,主电机励磁电流依然存在不便于主电机起动控制的可能性。同时,三相/单相交流励磁切换后,主电机励磁电流经历一次断崖式跌落,并使主电机定子反电动势快速降低,可能会造成主电机定子电流过流以及产生冲击转矩。

6 结 语

本文建立一种航空三相交流励磁电源三相交流励磁系统在单相交流励磁方式下的数学模型,分析了单相交流励磁方式的运行特性,同时分析了三相和单相励磁方式的切换时间。仿真和实验结果表明,三相交流励磁系统在向单相交流励磁切换时,切换时刻对主电机励磁电流的影响较小,但切换后主电机励磁电流会经历一次断崖式跌落,可能会造成主电机定子电流过流以及产生冲击转矩。