波浪能液压系统单向阀优化分析

(中国电子科技集团公司第三十八研究所,安徽 合肥 230088)

0 引言

波浪能是开发历史最悠久的海洋可再生能源,目前对波浪能的利用仍以波浪发电为主。由于波浪本身的随机波动性,不可避免地造成波浪能发电装置液压系统吸油端产生压力与流量的不稳定,蓄能器作为储能元件,有效地减缓了系统中的能量波动[1-3],但是蓄能器前端的单向阀回路在液压缸不断切换过程中,是否能够通畅地进行油液更替,直接影响到蓄能器的储能效果和系统吸能效果。同时,液压系统的效率是由器件本身损耗和沿程损失决定,若要提升液压系统效率,不仅要提高吸能效率,而且要将液压回路的管路进行优化。波浪能的液压系统与传统液压系统不同,传统液压系统的单向阀开启依靠主油路压力推开单向阀最小开启压力实现流体传动[4-7]。而波浪能液压系统的单向阀开启却是依靠主动元件产生的反向负压作用实现流体传动,负压远小于传统液压系统的主动压力,很难克服单向阀油膜和阀芯摩擦产生的阻力。针对这些问题,在此,采用优化单向阀的弹簧力与阀芯重力差,实现吸油回路的零重力无压,结合液压回路短程设计,改善了液压系统效率。

1 波浪能液压系统

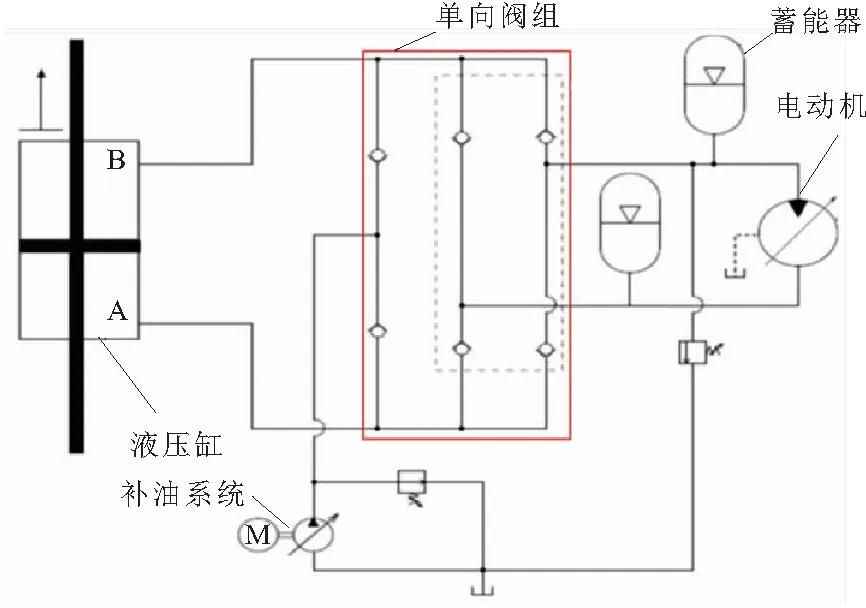

波浪能浮子与液压缸连接,当浮子跟随波浪起伏的时候,带动液压缸运动,用液压缸的运动带动液压油的流动,再通过阀门的转换形成定向流动的液压油,推动液压马达旋转,从而带动发电机产生电能,如图1所示。因此,单向阀组在随波浪起伏切换时,开启特性决定了管道油液流动的特性。由于阀芯重力和弹簧预紧力,负压开启普通单向阀可能引起管道气泡的产生,因此传统的波浪能系统采用增压设备进行补油和增压或去除单向阀弹簧[8-9],前者方式不利于工程化,后者容易产生油液内泄。

图1 波浪能液压系统

2 阀芯的对比分析

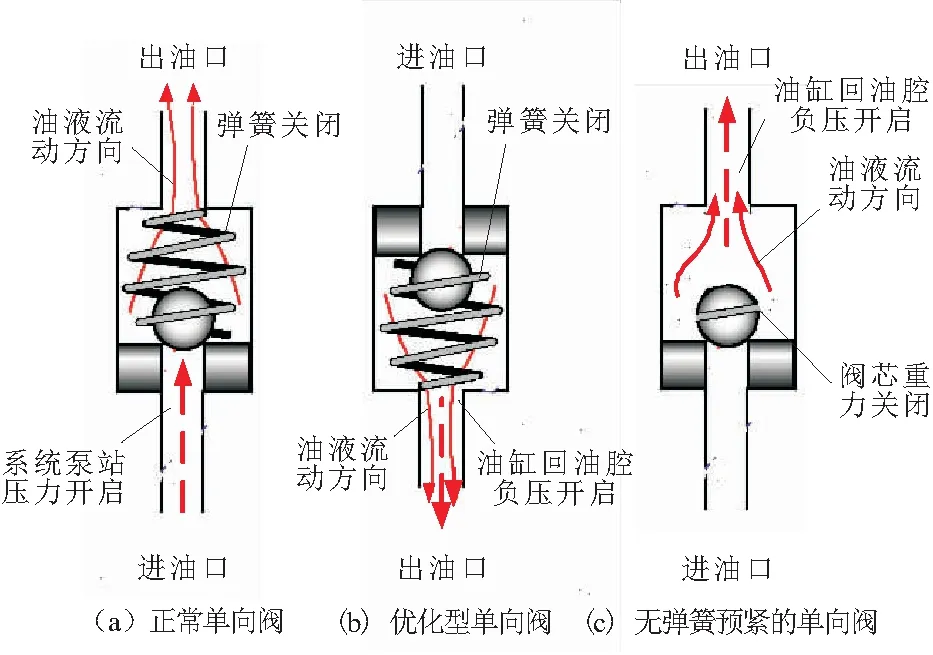

通常单向阀有锥阀和球阀2种,以直通阀为例,如图2所示。其基本都由阀体、阀芯和弹簧组成。弹簧的作用是保证阀芯迅速复位,一般弹性都比较小,保证一定的开启压力。由于波浪液压系统是油缸吸油产生的负压开启,如图2所示,出油口的负压开启阀芯。而传统的液压系统是主油路压力开启,即进油口开启。所以单向阀在波浪能液压系统使用时,经常出现负压无法开启阀芯的情况。同时锥阀由于阀芯和阀体之间的间隙较小,油膜使阀芯运动的阻力非常大,基本无法开启,即使将弹簧去除,开启仍然无法通畅。考虑到波浪的非规律性变化对阀芯运动苛刻要求,使用球阀进行优化。

图2 直通单向阀

3 阀芯的零重力无压开启

如图3所示,为保证阀芯能够正常开启,不影响油液的流动特性,图3a和图3c的阀体方向为单向阀安装的方向,即倒置垂直放置。图3c为去除弹簧的内部结构,虽然重力可以关闭,但是由于阀体内腔比较大,油液处于流动状态,瞬时状态时,球阀芯自重是无法完全关闭管路的。图3b结构开启的关键是弹簧预紧力和阀芯自重的平衡,如果弹簧力过小,关闭困难,反之则开启困难。

图3 单向阀开启模式

4 液压特性分析

4.1 弹簧劲度系数对开启过程的影响

初始时刻,弹簧与阀芯重力保持平衡,阀口处于微关闭状态。随着负压作用,阀芯开始移动,受到弹簧力逐渐增大,负压作用逐渐减小,但由于阀芯有速度,会继续开启,随后开始减速。当阀芯速度降到零时,阀芯开启达到最大位置。在安装长度为0.004 m不变的情况下,针对劲度系数分别为4 000,5 000,6 000,7 000的情况进行Simulink建模仿真分析。

由图4可以看出,弹簧劲度系数越大,阀芯达到最大位置及平衡位置的位移就越小,弹簧劲度系数与单向阀开启过程最大位移呈线性递减关系,与平衡位置呈递减关系。

图4 劲度系数与阀芯位移关系

4.2 效率特性影响分析

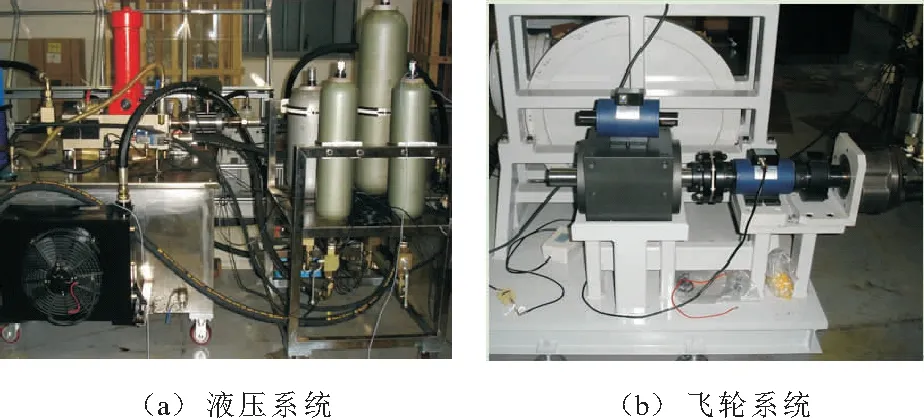

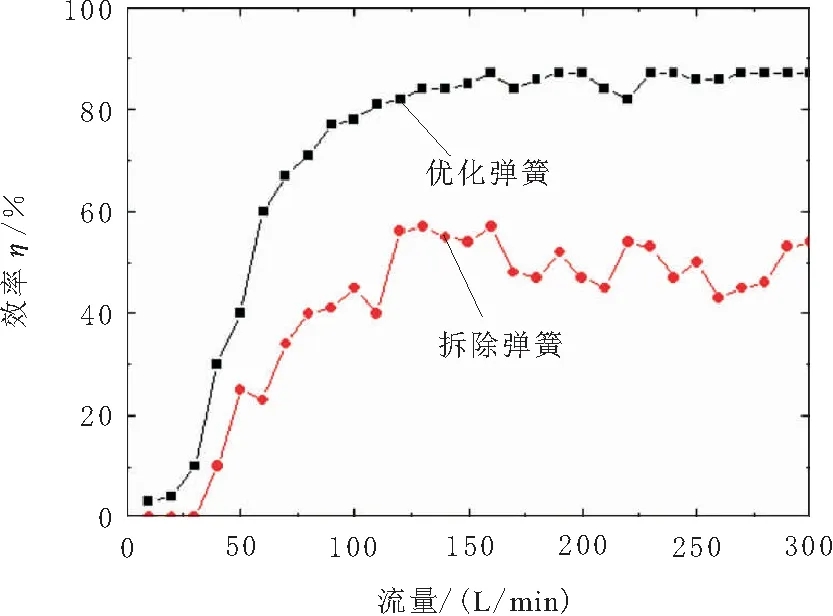

波浪模拟加载设备由液压系统、模拟加载机、控制台和飞轮系统组成(如图5、图6所示),利用模拟加载系统进行动态试验。按照正弦波(周期为7 s,液压缸速度幅值为120 mm/s)曲线推动液压缸。在没有改进的情况下,液压缸经常出现吸空和气泡。改进后进行了试验验证,通过对比拆除弹簧和优化弹簧2种方案的试验测试,可得实验曲线,如图7所示。从图7中的优化弹簧方案可以看出,在流量120 L/min左右,系统的效率稳定在80%以上,因此效率满足指标80%的要求。在三亚海试的3个月期间(如图8所示),液压系统运行稳定,在1.2 m(当时架设地方3个月的最大浪高)浪高的情况下,液压缸没有吸空的现象,并顺利通过海洋局验收。

图5 液压系统和飞轮系统

图6 加载系统和控制台

图7 液压效率曲线

图8 波浪发电海试设备

5 结束语

针对波浪能液压系统单向阀负压状态下的开启问题,提出了零重力无压开启技术,从而改善了阀芯运动与液压转换效率之间的匹配特性。研究了单向直通阀不同阀芯形式的优缺点,阐述了零重力无压开启工作原理,通过阀芯弹簧仿真对比分析,表明了劲度系数与阀芯位移的相对关系,并结合回路短程设计,试验验证了不同流量下的系统效率。此方法为海试液压高效转换提供了保障。