地下连续墙在超深竖井工程中的应用

夏先科 李 盈

(上海远方基础工程有限公司,上海 200436)

自1958年我国水利部门引进地下连续墙施工技术以来,经过几十年的快速发展,地下连续墙施工设备得到较大改进,其性能也随之大幅提升。伴随不同的施工设备的出现及各种设备的组合施工,相应的施工工艺也应运而生。传统的成槽施工设备为冲击钻机,随后出现液压抓斗、双轮铣等大型机械,大大提高了地下连续墙施工效率和成槽质量。由于地质条件的特殊性,单一成槽设备往往不能完成全部成槽施工,而是要针对不同地层及不同设计深度,配备两种或多种成槽设备组合施工才能高效、高质量的完成成槽工作。笔者以滇中引水龙泉倒虹吸接收井工程为例,分析“抓铣结合”施工工艺在超深竖井工程中的应用。

1 工程概况

龙泉倒虹吸上接龙泉隧洞、下接昆呈隧洞,倒虹吸全长5 060 km,倒虹吸采用盾构施工。接收井工程位于沣源路与昆曲高速交叉口西侧,接收井设计为圆形结构,支护形式采用1.5 m厚地下连续墙,地下连续墙轴线半径9.25 m,基坑开挖深度78.3 m,成槽深度96.6 m,接头形式为铣接头。

2 地质条件

场地浅表部覆盖土层由第四系素填土(Qml)、冲洪积(Qal+pl)粉质黏土、黏土及粉土、冲湖积(Qal+l)粉质黏土、黏土、粉土及泥炭质土组成,下伏基岩为强风化石灰岩,基岩的层顶埋深69.2 m~87.10 m。现据钻探、原位测试及土工试验成果,自上而下将场地内出露的土岩层细分为四个单元层位,各土(岩)层工程地质特征描述及空间分布情况详见表1。

3 地下连续墙设计参数

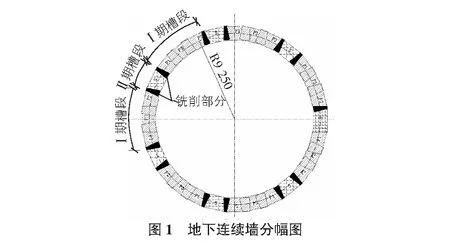

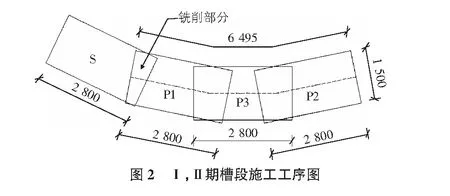

如图1所示,接收井地下连续墙共计14幅。Ⅰ,Ⅱ期槽段各7个,其中P1,P2,P3为Ⅰ期槽段,S为Ⅱ期槽段,接头为铣接头。地下连续墙成槽深度96.6 m,墙深94 m,地下连续墙墙顶埋深2.6 m,混凝土设计强度等级C35。本工程地下连续墙成槽垂直度要求为1/650,结合成槽深度,槽段最大允许偏差为14.9 cm。地下连续墙具体参数表见表2。

表1 各土(岩)层工程地质特征表

表2 地下连续墙参数表

4 施工工艺

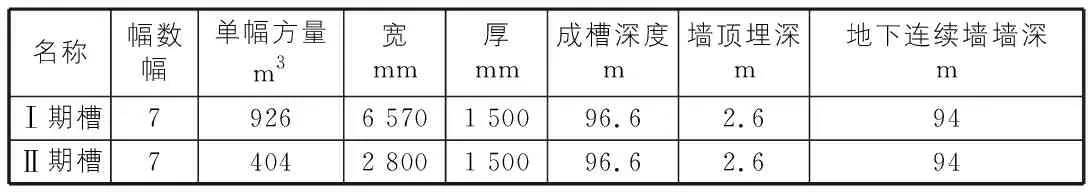

本工程地下连续墙设计深度超深,加之地质条件特殊,施工难度较大,而且本工程对成槽垂直度要求极高。为控制成槽垂直度,保证钢筋笼顺利入槽,本工程对成槽施工工艺选择及成槽设备选型较为苛刻。本工程采用“抓铣结合”施工工艺,成槽机选用国内优秀的金泰SG70成槽机,铣槽机选用俄国宝峨BC40双轮铣槽机。两种成槽机械均配备垂直度控制系统,既能实时监控成槽垂直度,又能及时进行纠偏。抓铣结合施工工序见图2。图中:P1,P2,P3整体为Ⅰ期槽段,S为Ⅱ期槽段;Ⅰ,Ⅱ期槽段接头为铣接头形式;Ⅰ期槽段中P1,P2为第一、第二抓,P3为第三抓。

根据槽段分幅,Ⅰ期槽施工工序为:1)成槽机施工第一抓P1至74 m;2)成槽机施工第二抓P2至74 m;3)铣槽机施工第一抓P1至设计深度;4)铣槽机施工第二抓P2至设计深度;5)成槽机施工第三抓P3至74 m;6)铣槽机施工第三抓P3至设计深度;7)铣槽机清底。

采用跳槽法将两幅Ⅰ期槽段施工结束后,对中间一幅Ⅱ期槽进行铣槽施工,铣槽机自上而下铣削两幅Ⅰ期地下连续墙部分混凝土,直至设计槽深。Ⅱ期槽S施工示意图见图3。

5 “抓铣结合”施工工效分析

结合本工程地层构造及成槽设备性能,Ⅰ期槽段地下连续墙单元槽段74 m以浅采用SG70成槽机施工,74 m至槽底设计深度采用BC40铣槽机施工。由于施工槽段对垂直度要求较高,故对成槽速度进行控制。

成槽机施工深度74 m,完成第一抓及第三抓的平均有效时间为29.42 h,平均成槽速度为2.5 m/h。第三抓的平均有效时间为6.65 h,平均成槽速度为11.1 m/h。

铣槽机施工深度为74 m~96.6 m,局部槽段施工深度达97 m。铣槽机完成第一抓及第三抓的平均有效时间为15.19 h,平均成槽速度为1.5 m/h。铣槽机完成第三抓的平均有效时间为9.72 h,平均成槽速度为2.3 m/h。

综上,本工程完成一幅Ⅰ期槽段总体平均有效施工时间为105.59 h,其中成槽机平均有效施工时间65.49 h,铣槽机平均有效施工时间40.1 h。但在实际施工过程中,由于机械设备维修、保养、槽段纠偏、修槽、其他原因造成的窝工等,机械设备的使用率仅为34.7%。

Ⅱ期槽段施工需要铣槽机切削混凝土施工,由于混凝土强度较高,加之对成槽垂直度控制,Ⅱ期槽铣槽机平均有效时间为123.65 h,平均成槽速度为1.28 m/h。机械使用率为35.2%。

6 钢筋笼定位与吊装

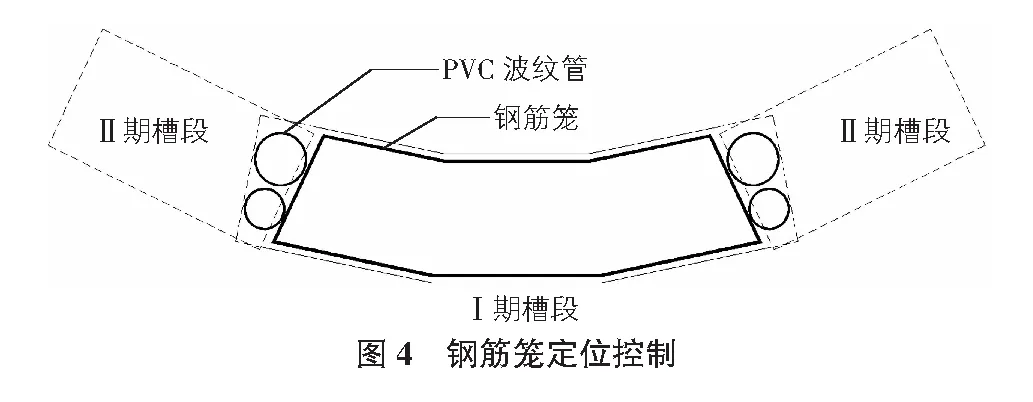

本工程地下连续墙采用铣接头工艺,Ⅰ期槽段钢筋笼下放入槽需进行定位,防止Ⅱ期槽双轮铣施工过程中铣削到Ⅰ期地下连续墙内钢筋。钢筋笼定位采用PVC波纹管固定在钢筋笼两端,每隔5 m设置一段,每段长5 m。钢筋笼定位控制见图4。

本工程Ⅰ期槽段钢筋总长94 m,总体重量达127.4 t。由于钢筋笼整体长度长、重量大,故采用分节吊装施工工艺。同时为保证吊装施工安全,经过吊装验算及专家论证,最终确定选用500 t级履带吊作为主吊,180 t级履带吊作为副吊。分节吊装钢筋笼吊点布置为横向4点,纵向5点(主吊2点,副吊3点)。钢筋笼分节情况见表3。

表3 钢筋笼分节配置表

槽段笼宽/m笼长/m总重量/t上节钢筋笼下节钢筋笼长度/m重量/t长度/m重量/tⅠ期槽5.93694127.44653.84873.6Ⅱ期槽2.6009468.14623.14845

钢筋笼吊装入槽工序为:1)吊装下节钢筋笼,下放入槽;2)吊装上节钢筋笼,在槽口位置与下节钢筋笼进行对接;3)钢筋笼整体下放入槽。

由于钢筋笼整体长度较长,下放入槽过程中要割除钢筋笼导管仓内桁架筋等措施钢筋,以免影响浇筑导管卡管,故下放耗时较长,Ⅰ期槽钢筋笼平均下放时间为11.58 h。

7 混凝土

本工程混凝土设计强度等级为C35,采用导管法水下浇筑。由于成槽后钢筋笼下放时间过长,导管安装完成后槽底存在一定厚度的沉渣,故在混凝土浇筑前进行二次清底措施。

本工程地下连续墙Ⅰ期槽段混凝土设计方量为940 m3,需一次性浇筑完成,浇筑体量大,施工风险较高。Ⅰ期槽段采用两根导管同时浇筑,平均浇筑耗时15.3 h。由于前期成槽施工质量控制较好,没有出现槽段倾斜或塌方等质量问题,混凝土浇筑没有出现过超方问题,平均充盈系数为1.02。

8 结语

在圆形小直径超深基坑地下连续墙工程施工中,对成槽垂直度控制尤为关键。采用“抓铣结合”施工工艺,可以有效的控制地下连续墙的成槽垂直度,保证施工质量。通过工效分析可知,在超深地下连续墙施工过程中,成槽速度不宜过快。从管理角度出发,合理安排机械施工工序可提高机械使用率,进而缩短工序衔接时间,节约工期。在小直径圆形超深竖井基坑工程中,地下连续接头形式优选“铣接头”,可有效避免型钢接头下放接头箱产生的一系列风险,并提高接头质量。