制罐用上料冷轧机构的研制

陈冠宝,杨 帆,郁惠民,吴江锐,徐红宇

(1.浙江金鹰食品机械有限公司,浙江 舟山 316100;2.浙江海洋大学 船舶与机电工程学院,浙江 舟山 316022)

0 引 言

早期的罐头食品大都采用玻璃瓶包装,由于玻璃瓶存在易破碎这一致命的缺陷,20世纪70年代初期出现了玻璃瓶的替代品—锡焊罐[1],但其食品铅污染等问题等一直未得到解决。

随着金属制罐工业的发展,电阻焊在20世纪50年代,电阻焊技术经过瑞士苏德罗尼克公司的改进,使电阻焊设备开始应用在金属制罐行业,特别是食品金属包装,并逐步代替锡焊罐[2]。电阻焊制罐机先后经历了3个发展阶段:70年代以前的蝶形焊;1970年左右的铜线挤压焊(WireMash),简称为维玛焊(WIMA);1976年左右,苏德罗尼克公司进一步改进维玛焊技术,设计了超维玛焊(Super WIMA)[3]。其采用的熔焊罐加工方式优点突出,如:罐身缝不用锡焊,杜绝了铅、锡等重金属对食品的污染,同时还节约了贵重的锡金属;焊缝的密封性好,强度高;焊缝重叠宽度小(约0.4 mm~0.6 mm),既省料,又美观;焊缝厚度薄,便于翻边、缩颈和封口;能够一机多工序连续生产,自动完成罐身的焊接,简化设备的同时节省了能源;生产效率高[4]。

电阻焊罐机是金属制罐业的关键设备,可完成自动吸、送料、揉铁、成圆、推进、焊接、补涂、烘干等工序。国外发达国家普遍重视制罐机械的自动化控制技术,设备基本实现了机电一体化控制,有着很高的生产效率,而且非常注重制罐机械用于制造生产过程中的稳定性和可靠性[5]。美国是全球第一大包装机械制造和消费国家,产品类型齐全,其啤酒在20世纪30年代就开始使用金属罐包装了,现在拥有世界上最先进的成型、充填、封口等机械设备[6]。日本由于战后国内经济快速发展,对包装机械有着很大的需求量,使得包装机械行业得到了高速发展,行业以中小企业居多,生产以单机为主[7]。

我国的包装机械起步于20世纪50年代,20世纪70年代末期逐步发展后形成了包装机械行业,当时金属包装行业的企业数量不多,且以中小企业为主[8]。国内的制罐机械稳定性和可靠性也比国外先进设备差,而且设备寿命短,一般设备的寿命还达不到国外先进设备的一半。

本文将针对食品罐的生产,研制一种上料冷轧机构。

1 上料冷轧工作流程

吸料装置通过吸盘从料仓吸取板料,交给成圆机第一对送料辊送进,经过双张检测后进入揉铁辊进行揉铁预弯,再经成圆辊成圆后由导罐组件收集、稳定,成圆后的罐身由链条输送机向前连续输送;连杆送罐机构与其同步,并在收罐身后将其准确送入上下焊轮进行焊接。

2 上料冷轧机构设计

2.1 料仓

料仓按罐身板的长、宽进行调整时满足以下条件:

(1)按基准销测量,两侧尺寸一致,误差0.2 mm;

(2)两纵向导轨平行,误差0.1 mm;

(3)板料一侧靠紧一面的料架,另一侧间隙不大于0.3 mm。

一侧的梳齿组件之间若间隔过近会造成吸料困难,过远则容易出现双张,合适的距离在反复调整、试验后确定。料仓如图1所示。

图1 料仓

吹气分张组件:为提高分张效果,可根据罐身直径的不同,每侧可放置一或两个吹气分张的组件。将吹气喷嘴横向放置(可调节角度)使分张气流尽可能通过板面的面积增大,加强分张的效果。

为增强吹气效果,喷嘴到板料垛之间的距离在1 mm左右。另外由于吸料机构中吸盘的高度不能调整,通过调整料仓内前、后吊板及梳齿板的高度,使罐身板平躺在料仓内和各吸盘均匀接触并使吸盘密封唇边有少许变形,以此来提高吸料送料的效率及可靠性。

2.2 吸料机构

真空开关原理:转盘的周面上的互相独立的两段弧形槽分别与真空泵和外界大气相通。转盘旋转过程中,吸盘接孔交替与第一弧形槽和第二弧形槽连通;当第一弧形槽转至与吸盘接孔连通时,进行抽真空,吸盘腔便能牢靠吸住板料,当第二弧形槽转轴与吸盘接孔连通时,真空释放,吸盘放开板料。

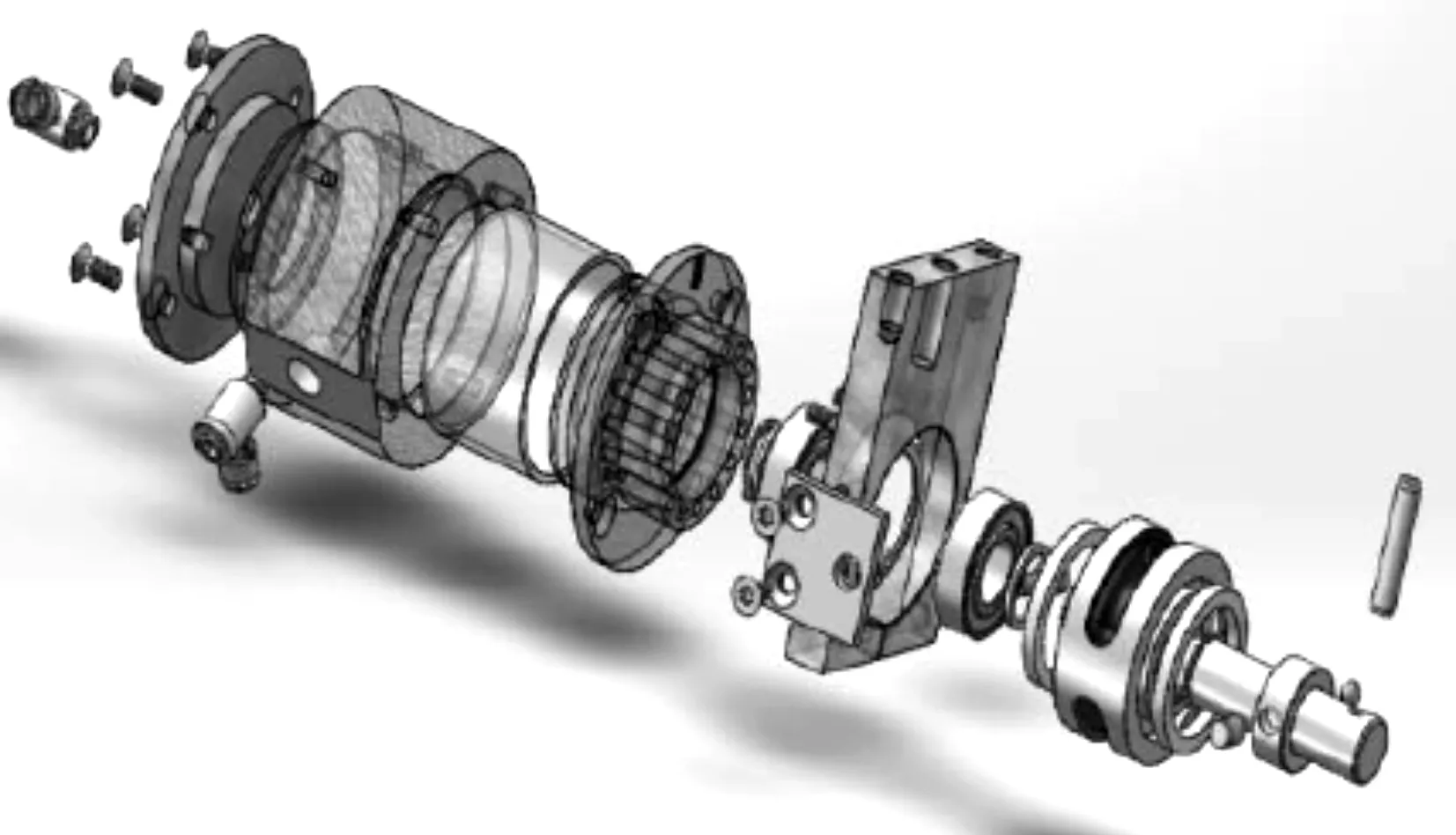

真空开关如图2所示。

图2 真空开关

吸料过程:当第一弧形槽转至与吸盘接孔连通时,进行抽真空,吸盘腔便能牢靠吸住板料,经摇杆机构,将其推送至第一组送料辊对之间,此时第二弧形槽转轴与吸盘接孔连通,真空释放,吸盘无吸力经摇杆机构运动到料仓位置准备吸取下一张板料,而送料辊对之间的摩擦力带动板料继续前进。

吸料机构的优点:通过改变转盘的弧形槽来实现抽真空和真空释放过程的交替运行,结构简单、成本低、精度高、可靠性高。

2.3 双张检测机构

双张打出是在第一对送料辊上方安装一个模拟量检测开关,通过对两张铁皮叠加厚度的设定(将两张铁皮送入第一对送料辊确认此时的模拟量),在工作中检测到铁皮通过为双张时就通知气缸快速动作,将通过第一对送料辊的铁皮用打料板打出。

2.4 成圆机构

成圆过程:板料在第一个送料辊对处,双张检测装置控制打料板使双张板改向到收集箱中。正常情况下,板料经各辊、轮输送到揉铁辊上,再经过揉铁上、下压板、揉铁轴及舌板的组合体。通过消除板上的应力,确保均匀的预成圆操作。预成圆工位包括成圆上压板和一对成圆轴辊,对板进行预成圆操作,确保成圆机对所有板的成圆操作能够达到均匀的曲率。成圆上轴辊使板紧压在成圆机的成圆挡板上。成圆后的罐身板缘被导罐条夹住,并按罐身导槽的路线输送。

成圆过程如图3所示。

图3 成圆过程示意图

成圆机构是一种辊隙可调节的成圆辊结构,转动辊隙调节螺钉,在辊隙调节螺钉的推抵作用下,便可带动轴承座以转轴为圆心偏转,以改变上成圆辊与下成圆辊之间的间隙,辊隙调节方便,辊隙调节螺钉每转动一圈调节距离移动一个导程。适用于多种规格罐身,成圆效率高、工作稳定、成圆质量高且整齐。

成圆机构如图4所示。

图4 成圆机构

2.5 链条输送机

设计护罐导向器的主要目的是保证成圆后罐身板稳定的与链条输送机交接并顺利按“Z”形导槽向前送进。

本研究成圆一张罐身板,使其挂在导罐组件的左、右导罐条槽内,此时内、外挡和成圆后的罐身板外表面均匀接触,送罐链条向前推动罐身,立护条、下护条等也和罐身均匀接触,继续推动罐身送至焊轮处。成圆后的罐身先要通过两侧链条上的链爪向前输送,此时需要两侧的链爪调整平齐,前行至拨罐爪时两者交接,由拨罐爪送入焊轮焊接,此时只要拨罐爪速度略高于焊轮速度就可以保证罐身不错位。链条输送装置如图5所示。

图5 链条输送装置

3 实验结果

电阻焊机实物如图6所示。

图6 电阻焊机实图

电阻焊机各项参数如下:

(1)实验罐身材料:镀锡铁;

(2)罐身参数:厚度0.18 mm,高度136 mm,展开长度L=165.22 mm;

(3)电机频率:成圆机主电机变频调速器频率设为38 Hz;

(4)生产速度:500罐/min,罐身间隔为0.8 mm。

安装后检查各部运行正常后,正常焊接罐身无卡阻。本研究随机抽取20个罐身目测焊缝均匀、无漏点。其中10个罐身用剪刀将端头焊缝两侧剪开后用钳子夹住撕拉均可将焊缝完整拉下,将拉下焊缝用手弯折可达3次,焊缝柔韧度达标;另10个罐身用钳子分别夹住焊缝头、尾翻边均未开裂,合格。

实测结论:该机型达到设计要求,可用于制罐企业正常生产。

4 结束语

本文研制的上料冷轧机构是用于制作金属罐身,集自动吸料、自动成圆、链条输送为一体的全自动装置,适用于制罐企业的的生产,可达到生产设计要求,如生产速度和成圆质量,其主要特点如下:

(1)真空吸料机构:利用两段独立弧形槽,在旋转工作时能在吸气和放气之间切换,从而实现自动吸料的作用;

(2)成圆机构:板料经过揉铁及压板完成预成圆过程来消除应力,再经过成圆轴辊完成成圆流程;

(3)双张检测机构:对板材厚度的检测,当超过上限时就会启动开关,将其打出。检测可靠稳定,不会出现遗漏。