浮选机电气自动化技术

刘 凡

(山西焦煤西山煤电官地选煤厂, 山西 太原 030024)

引言

浮选机作为选煤厂的基础设备,也是最为重要的生产设备之一,最能体现出选煤环节的机械设备自动化、电气化进程。因此,对浮选机进行自动化设计是提高选煤厂生产效率的重要环节[1-2]。

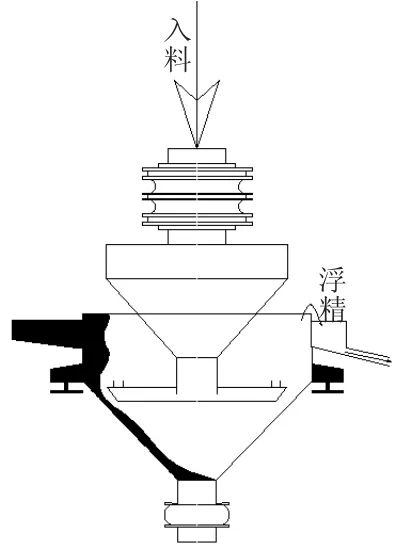

1 浮选机的工作原理(见图1)

图1 浮选机工作原理

浮选机由电动机三角带传动带动叶轮旋转,产生离心作用形成负压,一方面吸入充足的空气与矿浆混合,一方面搅拌矿浆与药物混合,同时细化泡沫,使矿物黏合在泡沫之上,浮到矿浆表面再形成矿化泡沫。调节闸板高度,控制液面,使有用泡沫被刮板刮出。加入了定量浮选药剂的煤炭浮选入料通过泵的加压后,达到一定的压力值,将带有压力的煤泥送入浮选机,在空气反应器中,突然加入的煤泥会产生负压,使得空气反应器吸入空气,与煤泥充分混合均匀后,通过浮选分配盘把煤泥均匀刮入浮选机的槽体腔内,进入槽体腔后,煤泥中的空气出现重新膨胀、析出、上浮,形成许多微小气泡,使得煤泥中的杂质析出,这样在浮选药剂的帮助下完成煤泥内杂质的浮选过程,在浮选机槽体内形成了一定厚度的泡沫层,由于继续给料,随着液面的上升,泡沫层从溢流堰流出进入浮精桶。浮选机的基本参数如表1所示[3-4]。

表1 浮选机的基本参数

2 浮选机存在的问题

1)除了操作员调节最后一个腔室尾箱中的闸板组之外,浮子室的浮选池液位不是由副室自动控制。在生产实践中,不同浮力的煤浮选机浮选性能差异较大。因此,在不考虑房间而自动调节液位的情况下,不能根据每个房间中泡沫层的厚度来改变液位。因此,存在每个房间的清洁煤铲不能及时刮出泡沫产品的情况。

2)浮选机各室净化刮煤机数量相同,运行速度相同,不能根据各室泡沫层厚度的实际情况实时调整。目前,机械搅拌浮选机各室的泡沫刮刀为2~4个,均匀安装在长轴上操作。速度一致,浮选机刮板的速度不能根据每个腔室内泡沫层的状况进行调整,从而影响精煤产品的质量[5-6]。

3)自动化程度低。在选矿生产过程中,准确控制浮选槽液位使浮选槽中矿浆液面保持稳定,这样对于提高浮选指标具有重要的作用,不但能稳定浮选作业,而且有利于提高有用矿物的回收率和品位。

大多数浮选槽都是通过手动调节阀门来控制液位的,手动控制阀门的非线性给系统的分析和控制带来了一定困难。此外很多浮选作业是多槽串联的,系统内耦合性强,造成的相互影响大。

3 浮选机的自动化设计分析

3.1 浮选机电机控制设计

浮选机的电机启动设计目前有两种启动模式,远程启动和短暂启动。由于大多数浮选槽的浮选槽使用的功率范围为160~200 kW,电机功率较大,可能会损坏电机,为了防止电机在启动过程中产生较大的机械冲击和电流冲击,因此在电机启动阶段增加了软启动器。

3.2 浮选机的模糊PID控制设计

由于浮选过程的复杂性和时变参数等诸多因素,难以持续在线监测。对于浮选来说,浮选的药剂量、浮选液位、给矿浓度、给矿粒度及给矿的流量等,都会引起浮选过程金属回收率和精矿品位的变化。不过对于浮选药剂量和充气量等都不是浮选机所能控制的,因此浮选过程总是存在着不确定性[7-9]。

因此,为了实现浮选过程的准确控制,确定控制策略以PID为核心,同时必须将影响浮选工艺过程的各种变化情况,建立模糊控制规则进行模糊推理,获得各控制对象的模糊推理结果,反模糊化和PID。形成Fuzzy+PID的模糊闭环控制,实现对浮选过程的精确控制。

3.3 智能优化设计

在一般的浮选过程中,达到稳态后,输出不是保持不变,而是在设定值附近波动,这会导致执行机构频繁动作,缩短其使用寿命。在此基础上,作者采用智能优化方法在受控对象达到稳态后收集数据和内置优化算法。计算当前状态下的最佳输出,然后切换PID以手动方式将输出固定为计算出的最佳值。为了尽可能延长电气系统的使用寿命,避免制动器的频繁操作,以保护浮选机的气动制动器。

浮选机液位自动控制系统主要由浮选机专用液位测量装置、气动执行机构和锥形阀、液位控制器、上位机以及监控系统组成。该自动控制系统能够控制整个浮选过程,并且还能实现对多槽浮选作业的液位、充气量自动调节,使浮选流程更稳定。

3.4 浮选机液位检测设计

在这种设计中,可以使用浮子液位和超声波液位计进行液位检测。反光镜和连杆适用于钛制设备。为了提高大型浮选机的控制精度,调节阀阀芯采用梭阀设计,流量特性符合线性要求。由于气动执行器的调节速度较快,因此可实现正常的液位调节。在停电或其他特殊情况下,气动执行机构和电动执行机构都配备手轮用于手动控制。

4 结语

伴着选矿设备的不断成长,浮选机的自动化进展担负着选煤行业成长的主要职责,也是选煤行业朝着现代化、系统化前进的主要保证。浮选流程自动化的意义在于经过对浮选参数的自动控制,实现优化浮选结果,节约浮选药剂,提高浮选精煤产率。在浮选机的电气自动化技术的应用过程中,使用更为成熟的控制技术可确保浮选机工作过程和机械设备处于安全稳定的状态。