基于煤矿救援运载车电磁制动器热力学仿真分析

张哲敏

(同煤集团机电装备科大机械有限公司, 山西 大同 037000)

引言

随着国家经济的高速发展,煤矿资源成为目前我国的主要能源,然煤矿行业的安全问题却相当严峻。据统计,国内因煤矿事故死亡的人数占世界矿难人数的80%,煤矿事故的发生严重影响着人员及财产的安全。矿难事故发生后,煤矿救援运载车作为一款专业运输救援机器人的运输工具,有效缩短了救援时间,提高了救援效率。煤矿救援运载车的制动性能主要依靠电磁制动器来实现,可保证运载车在减速或刹车过程中的制动性能,但在制动过程中,由于制动器中制动盘与摩擦片之间会因相互摩擦而产生大量的热量,使制动器温度上升,影响着制动器的制动性能;同时,煤矿事故发生后,其周边环境的瓦斯浓度较大,加之制动器温度的上升,可能会引起人员及设备的安全事故。因此,应用ABAQUS建立关于电磁制动器的有限元模型,开展基于制动盘表面温度分布和制动盘应力变化分析的电磁制动器热力学仿真分析研究,对有效掌握并控制制动器温度的上升、保证制动器满足防爆安全要求有重要意义。

1 电磁制动器热力学理论分析

1.1 电磁制动器工作原理

选现有成熟的电磁电磁制动器作为分析对象。电磁制动器作为煤矿运载车上重要的制动装置,具有结构简单、制动效果优良、响应时间快速、控制及安装方便等特点,其构成的制动系统的制动原理为:通过改变输入到电磁铁的相关电流参数,控制电磁铁产生电磁力的大小,实现对制动力的控制。在整个制动过程中,煤矿运载车上的热量主要来自摩擦片与制动盘之间的摩擦生热,其产生的摩擦热载荷随时间发生瞬态变化,致使电磁制动器瞬态温度场和应力场均随着时间的变化而发生改变,故对电磁制动器进行热力学理论分析[1]。

1.2 电磁制动器热传导方程

以制动盘回转中心为原点的圆柱坐标系,坐标系中制动盘的旋转轴为Z轴,径向为r,周向为θ,建立非稳态导热微分方程:

式中:k为制动盘热传导系数;ρ为制动盘密度;c为制动盘比热容。

制动过程中摩擦片与制动盘高速相对滑动,摩擦产生的热量全部由两者接触点产生的单位热源叠加形成[2]。

因此,设摩擦片与制动盘的动摩擦系数为μ,两者在接触点摩擦产生的单位应力为pij,摩擦片与制动盘相对滑动速度为v。则在接触点(i,j)单位小面积上产生的单位热源的热流密度qij为:

忽略摩擦片与制动盘之间的磨损,则摩擦产生的热流输入为[3]:式中:q为摩擦产生的热流密度;ω为制动盘的制动角速度。

1.3 电磁制动器热应力方程

制动盘与摩擦片之间在制动中,因摩擦产生热应力,产生的线应变为:

式中:ε为弹性体的线应变;α为材料的线性膨胀系数;T0为制动初始温度。

由此,可得出电磁制动器弹性体的应力为[4]:

式中:σ为弹性体的应力矩阵;D为电磁制动器弹性矩阵;Δε为温度变化引起弹性体的线应变矩阵。

2 电磁制动器热力学仿真分析

根据规定,电磁制动器的最高表面温度应符合矿井轨道机车制动性能要求。电磁制动器摩擦部件材质应为非金属和铸铁,或者具有与非金属和铸铁同样摩擦特性的材料,不应使用轻金属合金。

2.1 电磁制动器物理参数

电磁制动器的主要参数如表1、表2和表3所示[2]。

表1 电磁制动器热物理性能参数

表2 电磁制动器材料参数

表3 制动盘力学性能参数

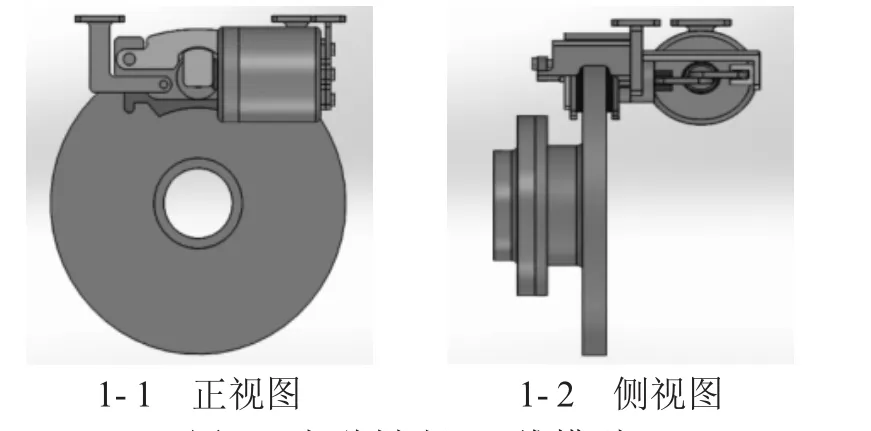

由此,根据现有值,对电磁制动器的三维模型进行了建立,如图1所示。

图1 电磁制动器三维模型

2.2 电磁制动器模型假设及有限元模型建立

为简化计算难度,需对电磁制动器做如下假设[5]:

1)制动过程中车轮与钢轨之间附着系数保持不变,制动结束前为纯滚动;

2)忽略摩擦接触界面的热阻;

3)制动力在摩擦接触面上为均匀分布;

4)制动盘与摩擦片的参数不随温度变化而发生改变;

5)制动盘两侧摩擦片产生热量相同。

由此,采用ABAQUS软件建立了电磁制动器的有限元模型,如图2所示。

2.3 边界条件的设定

通过查阅资料[6],对电磁制动器有限元模型的边界条件进行如下设定:理论制动时间设定为3.87 s;摩擦片表面的对流换热系数值为h=5.3 W/(m2·K);由于整车制动过程中产生的90%摩擦热流能量会分配到制动盘上,故摩擦热流输入分配系数为0.9;制动盘与摩擦片间的接触热传导系数约为10 000~30 000 W/(m·℃),取Kc=29 000 W/(m·℃)。

图2 电磁制动器有限元模型

2.4 边界条件施加

将制动盘初始角速度设值为18.6 rad/s,对摩擦片施加均匀的压力载荷1.51 MPa[7]。接触面属性:热流分配系数为0.150 5;摩擦系数为0.38;接触面间的热传导系数Kc=29 000 W/(m·℃)。

3 电磁制动器热力学仿真结果分析

结合建立的电磁制动器热力学有限元模型,利用ABAQUS软件,从制动盘表面温度分布和制动盘应力变化两方面对电磁制动器进行了热力学仿真分析。

3.1 制动盘表面温度分布分析

下页图3为煤矿运载车制动器在不同制动时刻制动盘表面的温度分布云图。由图3分析可知,在整个制动过程中,制动盘摩擦环附近摩擦表面温度呈现先逐渐升高后逐渐降低的变化趋势,当制动时间t=2.1 s时,制动盘摩擦环附近的平均温度达到最高值98℃,满足矿井轨道机车制动性能要求,分析其原因为:在制动过程中,摩擦片与制动盘面摩擦热流的输入值与周围环境的对流换热和热传导之间出现先大于后小于的现象,导致制动盘温度发生变化。同时,制动盘外盘边缘温度总是高于内侧边缘温度,但整体表面温度分布的均匀性较差。由此表明制动盘材料的选择满足设计要求[8-9]。

3.2 制动盘应力变化分析

下页图4为在不同制动时刻下制动盘上应力的变化分布云图。由图4分析可知,在整个制动过程中,制动盘的应力出现先增大后减小的变化趋势,当制动时间t=1.1 s时,制动盘的等效应力达到了最高值613 MPa,超过制动盘材料的屈服强度值400 MPa;同时,在制动过程中,制动盘最高应力主要分布在内环边缘处,分析其原因为:由于制动盘内环边缘没有设立倒角,使得在摩擦片压紧制动盘制动时,产生比较严重的应力集中现象,并使等效应力超过材料极限屈服应力。由此表明,该制动盘存在结构设计不合理现象,在后期设计过程中应对此结构进行优化设计[10]。

图3 不同制动时刻制动盘表面温度(℃)分布云图

4 结论

采用ABAQUS软件,完成对摩擦片与制动盘三维模型和有限元模型的建立,开展了电磁制动器的热力学仿真分析,得出如下结论:

图4 不同制动时刻制动盘应力(MPa)变化的分布云图

1)制动盘摩擦环附近摩擦面温度呈现先升高后降低的变化趋势,在制动时间t=2.1 s时,制动盘摩擦环附近的平均温度达到最高值98℃,满足矿井轨道机车制动性能要求,表明制动盘材料的选择满足设计要求;

2)制动盘等效应力出现应力集中现象,其应力超过了材料的屈服极限,表明制动盘内环边缘存在结构设计不合理,在后期设计过程中应对此结构进行优化设计。