苜蓿打捆机捡拾喂入机构设计

徐易恒 张亚振 王家忠 韩子乐

0 引言

苜蓿营养价值很高,素有“牧草之王”之美称。近年来,随着农业产业结构调整,苜蓿的种植面积不断扩大,产业化发展很快。刈割苜蓿应选择在单位面积内营养物质最高时期[1]。为确保苜蓿在最佳刈割期内收获,应用机械化收获设备是必然的选择。该设计在传统苜蓿打捆机捡拾喂入机构的基础上[2],进行优化设计,增加切碎机构,以期获得更好的作业性能。

1 捡拾器设计

1.1 设计要求

紫花苜蓿一般一年可以刈割3~5茬,含水量15%~18%时,干草总产量大约为600~1 200 kg/667 m2。第一茬的产量最高,产量在300~500 kg/667 m2之间。该设计设定干草产量500 kg/667 m2。其它设计要求:作业幅宽1.84 m,作业效率≥3 t/h,作业速度≥4 km/h。

1.2 捡拾器结构设计

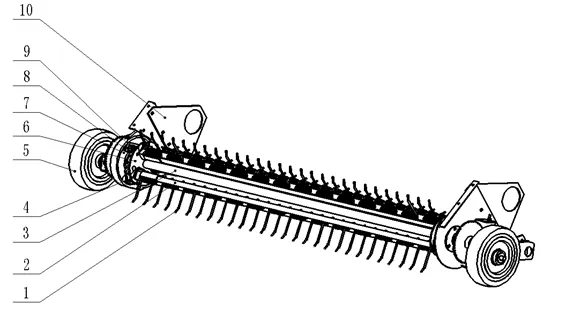

捡拾器整体结构见图1。

图 1 捡拾器结构

捡拾器盘焊接在捡拾器滚筒轴上,随滚筒轴的转动而转动。轴承通过螺栓联接安装在捡拾器盘上,弹齿梁的端部焊接轴,弹齿梁轴通过过盈配合与轴承相连接,即弹齿梁可以绕捡拾器滚筒轴转动。弹齿梁上固定有14个间距相同的弹齿,弹齿梁的端部焊接轴与凸轮盘连接板焊接相连,凸轮盘连接板的另一端与滚轮相连。滚轮在凸轮盘的滑槽内沿滑槽的轨迹滑动。

1.3 捡拾器转速计算

物料堆积、捡拾不净是捡拾器工作时经常遇到的问题,为避免这些问题,设计应满足三个条件。

第一,捡拾器弹齿末端的线速度应大于或等于打捆机的前进速度。否则,弹齿将推动物料向前移动,只能捡拾一部分物料,余下的物料会被遗留下来积聚在田间。用公式表示:

式中:v1——捡拾器弹齿末端的线速度,m/s;

n ——打捆捡拾滚筒转速,r/min;

Rmax——捡拾器弹齿末端最大回转半径,m;

v ——打捆机的前进速度,m/s。

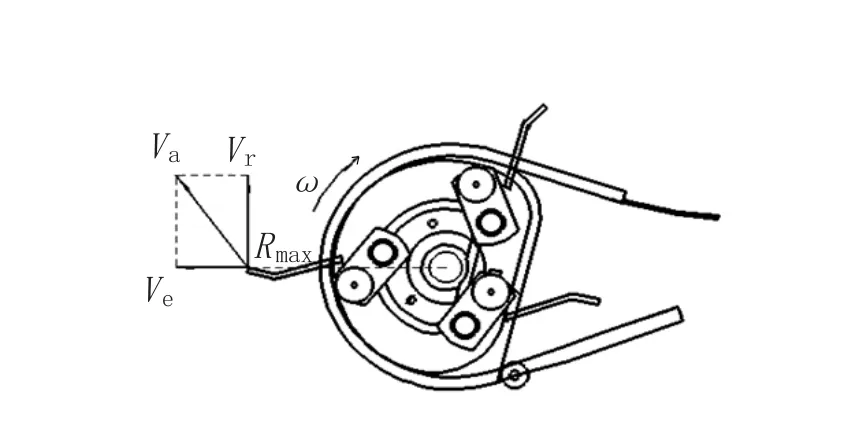

捡拾器工作参数如图2所示。Rmax= 0.203 m,打捆机前进速度为6 km/h,由此得出n≥ 78 r/min。

图 2 捡拾器工作参数

第二,捡拾器应能连续捡拾物料。捡拾器能否连续地捡拾物料,取决于物料由一个弹齿运动到相邻一个弹齿所需的时间。在此时间内,打捆机向前移动距离应小于弹齿运动相邻两个弹齿夹角所走的距离。如果相邻两弹齿间的夹角为φ,那么,捡拾器弹齿转过此角度所需的时间为:

式中:ω——捡拾器滚筒轴的角速度,rad/s;

z ——弹齿排的数量,个;

t ——弹齿转过此角度所需的时间,s。

式中:n ——扒杆的转速,r/min。

将式(3)代入式(2):

式中:s ——打捆机向前移动距离,m;

v ——打捆机的前进速度,m/min;

t——弹齿转过此角度所需的时间,min。

将式(4)的t值代入式(5):

式(6)中,s值随v的增大而增大,随z和ω的减小而增大。

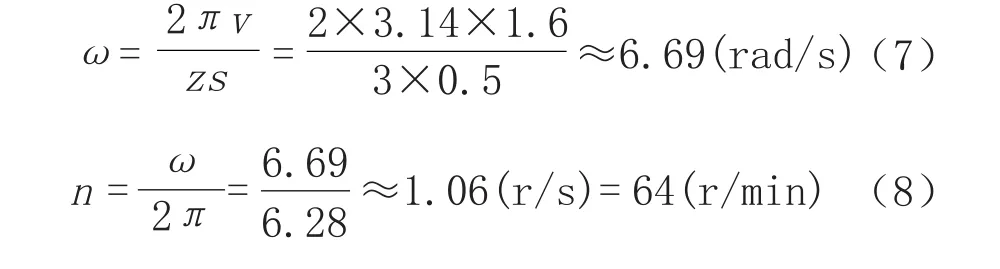

最佳的s值根据被捡拾的物料种类设定。在收获干牧草时,s值应等于或小于捡拾作物长度。苜蓿的捡拾长度为0.5 m,则s ≤ 0.5 m 。当s = 0.5 m时,由公式(6)可得:

捡拾器能将物料捡拾起来的条件是,捡拾器转速n≥ 78 r/min;捡拾器能够连续地捡拾物料的条件是,捡拾器转速n≥ 64 r/min。由此设定捡拾器转速n≥ 78 r/min。

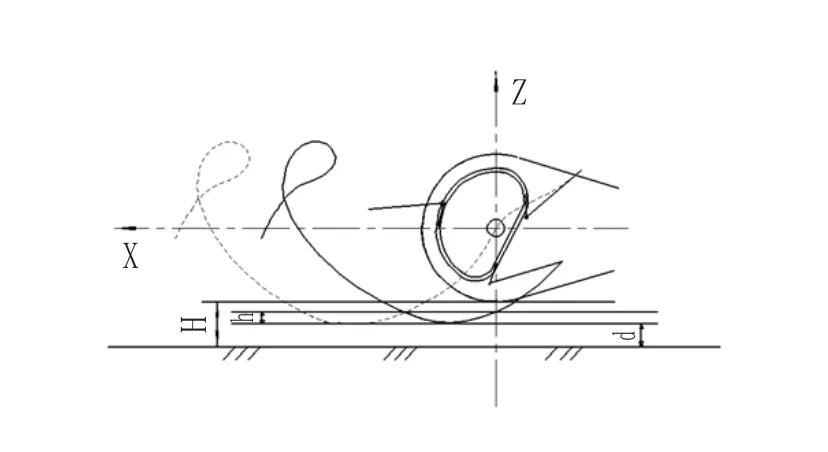

第三,捡拾器不漏捡。要想使捡拾器不漏检,相邻两排弹齿端部连线的运动轨迹曲面交线高度 h(见图3)应满足式(9)。查询农业机械设计手册可知[3],捡拾器转速 n与打捆机前进速度v应满足式(10)。

式中:H ——护板离地高度,m;

d ——弹齿端部与地面最小间隙,m。

图 3 捡拾器漏捡参数

式中:n ——打捆捡拾滚筒转速,r/min;

Rmax——捡拾器弹齿末端最大回转半径,m;

v ——打捆机的前进速度,m/s;

φ——与h相应的滚筒转角,rad。

式中:h ——相邻两排弹齿端部连线的运动轨迹曲面交线高度,m;

n = 135 r/min,满足 n ≥ 78 r/min。

1.4 捡拾器转速校核

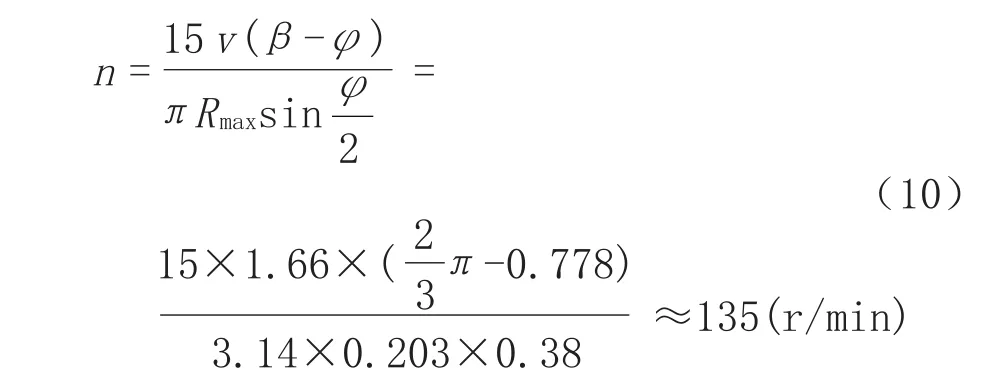

根据农业机械设计手册的设计要求,弹齿末端在捡拾段和举升段的绝对速度应小于3 m/s。

打捆机以6 km/h的速度行走。根据设计轨道形状(圆弧形)和转速,当弹齿位于捡拾段与举升段的过度位置、进入举升段的初始时间时,线速度最大。此时的弹齿处于水平偏下的位置,为了便于计算,选取水平位置计算弹齿端点的速度。

式中:ω—捡拾器滚筒轴的角速度,rad/s;

n —打捆捡拾滚筒转速,r/min。

式中:ω——捡拾器滚筒轴的角速度,rad/s;

Rmax——捡拾器弹齿末端最大回转半径,m。

绝对速度等于牵连速度加相对速度

式中:ve——打捆机的作业速度,m/s;

vr——弹齿在水平位置上时弹齿端点的速度,m/s;

va——弹齿的绝对速度,m/s。

3.25 m/s大于3 m/s,不满足设计要求,所以要略微减小行驶速度,从而达到设计要求。

当行驶速度达到1.52 m/s时,滚筒的转速为123 r/min,此时的绝对速度为2.9 m/s。在弹齿位于捡拾位置与举升位置过度时,线速度最大。计算绝对速度时,牵连速度与相对速度的数值相同,区别仅在于二者夹角不同,而且夹角相差不会高于45°。此时,绝对速度还没有达到3 m/s,还有0.1 m/s的间隔。照此看来,行驶速度达到1.52 m/s时,滚筒的转速为123 r/min,满足设计要求。得出结论:打捆机行走最大速度为1.52 m/s,即5.5 km/h。

1.5 捡拾器效率

捡拾效率和常数g有关,g值根据苜蓿的种植状况确定。设g值为0.75 kg/m2,v值为1.52 m/s,L值为1.84 m。

式中:Q ——生产效率,kg/h;

v ——打捆机作业速度,m/s;

L——捡拾器作业幅宽,m。

由此得出:捡拾器每秒的捡拾量为7 551.36 kg/h,即2.09 kg/s。

2 喂入机构设计

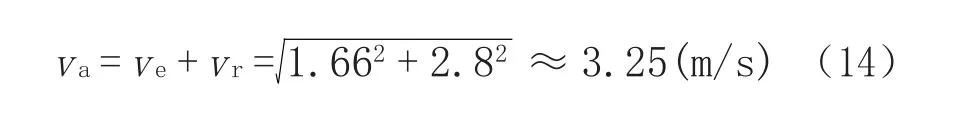

采用人字型断续螺旋刀片式喂料机构可以使草料向中间堆积。旋转喂入机构刀片的排列形式为断续螺旋刀片式,具有工作负荷对称、揉切质量好、机器震动小的特点。采用solidworks三维实体软件设计的旋转喂入机构的三维实体结构见图4。该旋转喂入机构由喂入辊、定刀片焊接组成。旋转切割喂入机构由30片(15组)刀片组成,每组刀片间距为69 mm,按照2 000 mm的恒定螺距对称排列。

图 4 人字型螺旋刀片式喂料机构

2.1 喂入辊转速计算

喂入辊的外径R=195 mm,内径r=80 mm,喂入辊长度h = 1 m,喂入辊结构如图1所示。喂入辊转动一周喂入的体积为:

干苜蓿的单位体积重量为15 kg/m3[3]。考虑到捡拾苜蓿的松散程度,苜蓿在捡拾后的密度为10 kg/m3,所以,喂入辊转动一周喂入苜蓿的质量约为1 kg。

由前文可知,捡拾器捡拾量为2.09 kg/s,则喂入辊的喂入量应大于2.09 kg/s,即转速应大于125.4 r/min(2.09 r/s)。考虑到地面物料堆积不均匀导致的喂入辊喂入量不均匀,以及定刀需要占据一部分喂入空间等原因,为避免草料在喂入辊中堵塞,取安全系数k = 2,则喂入辊的转速应设计为250.8 r/min。

2.2 动刀设计

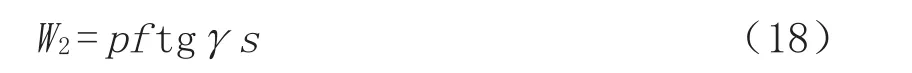

切割机械工作时,功耗的大小与切刀的工作方式以及刀片的特性参数有关。切刀的工作方式有滑切与正切之分。当按滑切方式工作时,切割阻力小,容易切割,切割时功率消耗也小。因此,宜采用滑切方式进行切割。图5为切刀滑切角设计示意图。图中BC为回转曲线刃口刀的刀刃,O点为刃口曲线的圆心,A点为切割工作的中点,切刀的回转半径为R。当切刀在传动系统作用下绕刀轴中心P以一定的角速度做定轴回转切割运动时,刀刃上工作点A的切割速度为v,显然,v垂直与PA,将v分解为过点A切线和法线方向的两个分速度vX和vH,则vH为滑切速度,vX为正切速度。vX与v之间夹角α为滑切角。当滑切速度不为零时的切割即称为有滑切的切割,简称滑切。

动刀设计的目的在于切割时减小功率消耗。采用滑切切割时,功率消耗所做的功等于垂直于切割刃口所做的功与平行于切割刃口所做的功之和,同时合理的选择滑切角也是十分有必要的。

垂直于动刀刃口所做的功为[4]:

式中:W1——垂直于动刀刃口所做的功,N•m;

P——切割阻比(单位刃口长度的切割阻力),N/m;

S——切割物料时扫过的面积,m2。

平行于刃口所做的功为:

式中:W2——平行于动刀刃口所做的功,N•m;

P ——切割阻比,N/m;

f ——摩擦系数;

γ——滑切角,°;

S ——切割物料时扫过的面积,m2。

则切割总功为:

切割单位面积所需功为:

当滑切角γ增大时,切割阻比P值逐渐降低。当滑切角足够小时,Pftgγ的值过小,此时P值的大小成为影响单位切割面积所做功的大小的主要因素。因此,此时切割比功也随之降低,切割也越来越省力;但是当滑切角增大到一定程度时,Pftgγ值成为影响单位切割面积所做功的大小的主要因素,切割比功Wi反而又开始增加,切割也就越来越费力。当滑切角为40°时,消耗功率最小,所以设计动刀滑切角应尽量保持在40°左右。

因为在滑切过程中,动刀的不同刀刃点上的滑切角度不同,每一把动刀的全部刀刃都会参与切割。所以,为了保证切割过程中滑切角都在40°左右,将动刀中点的滑切角设计为40°。从中点向动刀两端,一端滑切角逐渐增大,另一端滑切角逐渐变小。这样,就能保证在整个动刀上滑切角最接近40°。如图5所示,α= 40°。

图 5 动刀滑切角设计示意图

定刀的结构分为两种:锯齿形和波浪形。如果在旋转切割喂入机构中采用锯齿形定刀,可能使苜蓿挂在定刀上,当挂在定刀的数量足够多时会出现卡刀的情况。为避免这种情况发生,设计采用波浪形定刀。采用波浪形定刀还可以增加切割长度,提高切割效率。

为了避免苜蓿不经过切割而被直接喂入,应保证动刀与动刀之间的距离足够小。如果定刀与动刀之间的竖直距离过大,靠近喂入辊的苜蓿就有可能不经过切割直接强制喂入。为了避免这种情况,设计动刀与定刀位置时,应使定刀贴近动刀,定刀刀头距离喂入辊3 mm。为了增大切割长度设计定刀为曲线型,环绕动刀。图6为切割喂入机构示意图。

2.3 定刀数量设计及苜蓿切碎长度计算

为达到良好的打捆效果,苜蓿干草的适宜长度为60~80 mm。根据整机功率和喂入辊结构,设计定刀片数量为15片,则苜蓿切碎的理论长度可按下式计算:

L——动刀喂入辊幅宽,mm;

z ——定刀片数量。

图 6 切割喂入机构示意图

当定刀设计为15片时,切碎长度为66.67 mm。考虑到并不是所有苜蓿都会平行于喂入辊进入,所以部分苜蓿的实际切割长度会大于66.67 mm。

3 结论

本文通过计算分析,确定了苜蓿打捆机的捡拾器转速、喂入辊转速以及定刀结构,为机具试制生产提供了重要技术数据。当捡拾器的转速为123 r/min、与之相匹配的喂入辊转速为250.8 r/min时,打捆机的行走速度可以达到5.5 km/h,作业效率≥3 t/h,即1小时可以收获1 hm2苜蓿。本数据有待实验验证。