LED汽车前照灯复杂注塑件逆向重建和质量分析

吕北轩 熊 峰 戚梦佳

(上海大学机电工程与自动化学院上海市智能制造及机器人重点实验室 上海 200072)

1 引言

LED车灯作为第五代车灯已成为现今车用照明的必然趋势[1]。因考虑到汽车空气动力学性能和工业造型等因素,汽车灯外形呈复杂的自由曲面。用数学模型去表达自由曲面往往非常困难,且LED前照灯的热设计对于车灯模型精度的要求较高,故采用传统测绘方法通过软件建模进行设计时,不仅操作困难,而且测量数据的准确与否将直接影响LED车灯的注塑模具加工精度。可见,LED车灯后壳模型结构参数精度,必须将所建立的三维模型误差控制在一定范围内[2]。故逆向工程对LED汽车灯后罩进行三维建模和重新设计是一种高效省时降低设计难度与成本的方法。

因如扫描的点云数据并不能直接在CAD/CAM软件当中使用等在工程及理论上的客观条件限制,逆向工程的实现往往需要多领域的不同软件的协同进行[3]。当前,常运用多软件协同进行逆向[4~5],其中文献[4]结合Geomagic Studio与CATIA,通过NURBS曲面造型重构了汽车连杆;文献[5]结合Imageware和Pro/E重构了磨损后的摆线齿轮CAD模型并估算出其磨损量。可见,通过多软件协同对多领域复杂系统建模具有一定的应用价值。

本文以某款LED车灯的复杂结构件作为参考样品,采用光学非接触式测量方法,将其物理模型转化为数字化的数据点云,并以COMETplus、Geo⁃magic Studio 12及Geomagic Control 2015等逆向软件环境,建立出相应的CAD模型[6],完成了对复杂车灯结构件的逆向数字化建模与工程图绘制,这对后续的LED车灯的开模加工具有重要意义。

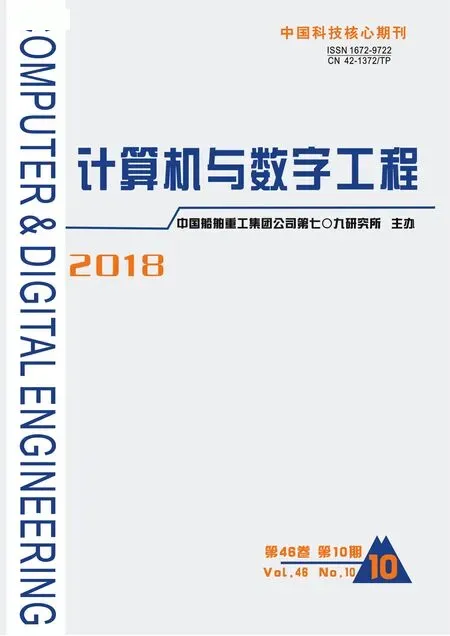

为了保证数字化逆向的过程中,最大限度地保留LED汽车灯后罩的物理信息,将其物理实体模型转变为三维数字模型,操作及数据处理流程分为如下几个阶段,具体流程如图1所示。

图1 基于逆向软件的LED汽车前照灯后罩重构流程图

2 重构模型表面数据采集

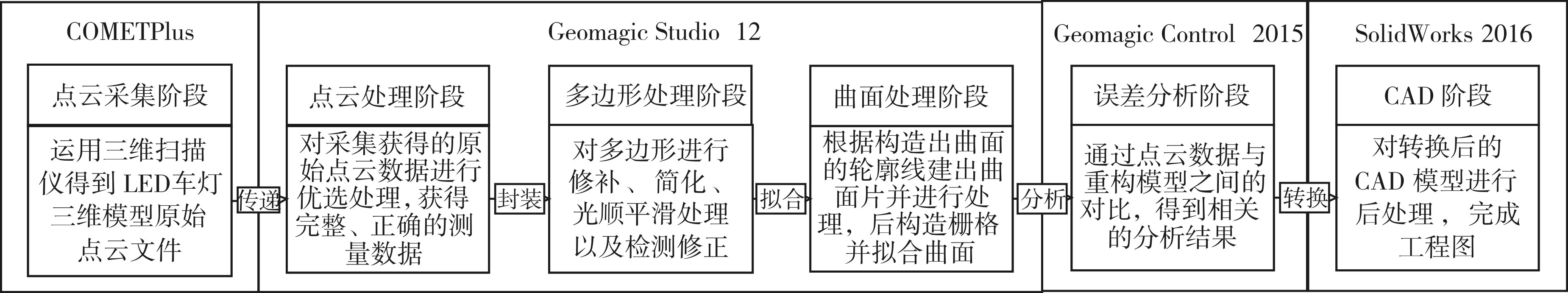

点云数据采集所采用的德国Steinbichler公司的COMET L3D 2M 200mm型三维扫描仪的具体相关技术参数如表1所示。

表1 COMET L3D 2M 200mm型三维扫描仪具体参数

图2 点云数据采集现场

因LED汽车前照灯后罩的构造较为复杂,无法从一个视角获取所需的全部点云数据,故需要对其进行多角度、多次拍摄扫描,以便于得到完整、精确的三维立体数据。为了保证点云数据的完整性与准确性,降低点云收集过程中的误差,需要在对点云进行扫描收集的同时,也要时刻查看所照射的图像,便于仪器的操作调整;整个收集过程需要保证车灯后罩安放平稳,以免因受到外界未知扰动而干扰最终的效果;此外,因使用的是光学量仪进行逆向,逆向对象外表的表面粗糙度和表面折射率会对逆向的结果造成点云获取的误差。因LED汽车前照灯后罩为较为光滑的塑料注塑件,故需要对所需采集点云的表面喷涂显影剂以降低点云获取误差。

点云数据的数字化,是通过使用Steinbichler公司所开发的与该型扫描仪所配套的COMETplus软件进行,在数据采集的同时,也完成了对点云数据的初步处理。通过贴附在被测工件上的参考点作为基准参照,将单幅扫描数据进行拼合,从而完成了多幅扫描视图的无缝衔接,保证点云数据收集的完整性与准确性。而后通过COMETplus软件,将初步处理过的点云数据生成行业内通用的IGES格式文件,为下一步工作打下基础。

图3 LED车灯后罩及其点云

3 曲面构建方法及关键步骤

3.1 点云数据处理

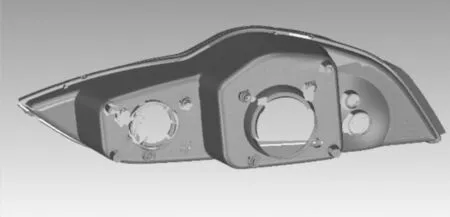

经过表面数据采集后,发现点云数量过于庞大,故须采取去噪及简化等预处理,对点云进行简化。作为关键环节之一,数据处理对后期以经过优化处理的点云还原而成的多边形模型质量有着极大影响[7]。运用Geomagic Studio 12,经过手动过滤噪声及坏点、均匀简化点云及网格重构进行封装等步骤后,最终封装效果如图4所示。

图4 LED车灯后罩点云封装效果图

3.2 多边形处理阶段

经过多边形网格封装后,发现车灯一些曲率较小的过渡曲面处存在着较多的点云缺失,导致封装后的模型存在着多处缺陷,如大小不一的三角面的孔洞、裂缝及悬边等缺陷,需对其进行处理。本着最大限度保留原始点云的处理原则,采用“先补后修”的流程。按照软件所提示的孔洞顺序,根据孔洞自身及所处的边界状况,按不同的“孔填充”,完成初步修复工作。而后使用“修复相交区域”,通过平滑诸多细小三角面,以削减三角面片数量。最后使用“网格医生”对其余细节进行完善。

3.3 NURBS曲面处理

NURBS曲面重建是逆向工程数据处理过程中最为关键的一步[9]。结合软件具体的曲面创建功能,本阶段采用的通过探测曲率去创建曲面的轮廓线。在获得轮廓线的过程中,在手动续接断续轮廓线的同时,尽可能使轮廓线形成闭环。随后以所得到的轮廓线作为基础,完成了曲面片的初步构造工作。通过手动精修,得到精细准确的网格,并以网格交叉点作为曲面拟合的参照,完成了NURBS曲面的拟合,并将文件存为IGES格式文件。最终处理后,结果如图5所示。

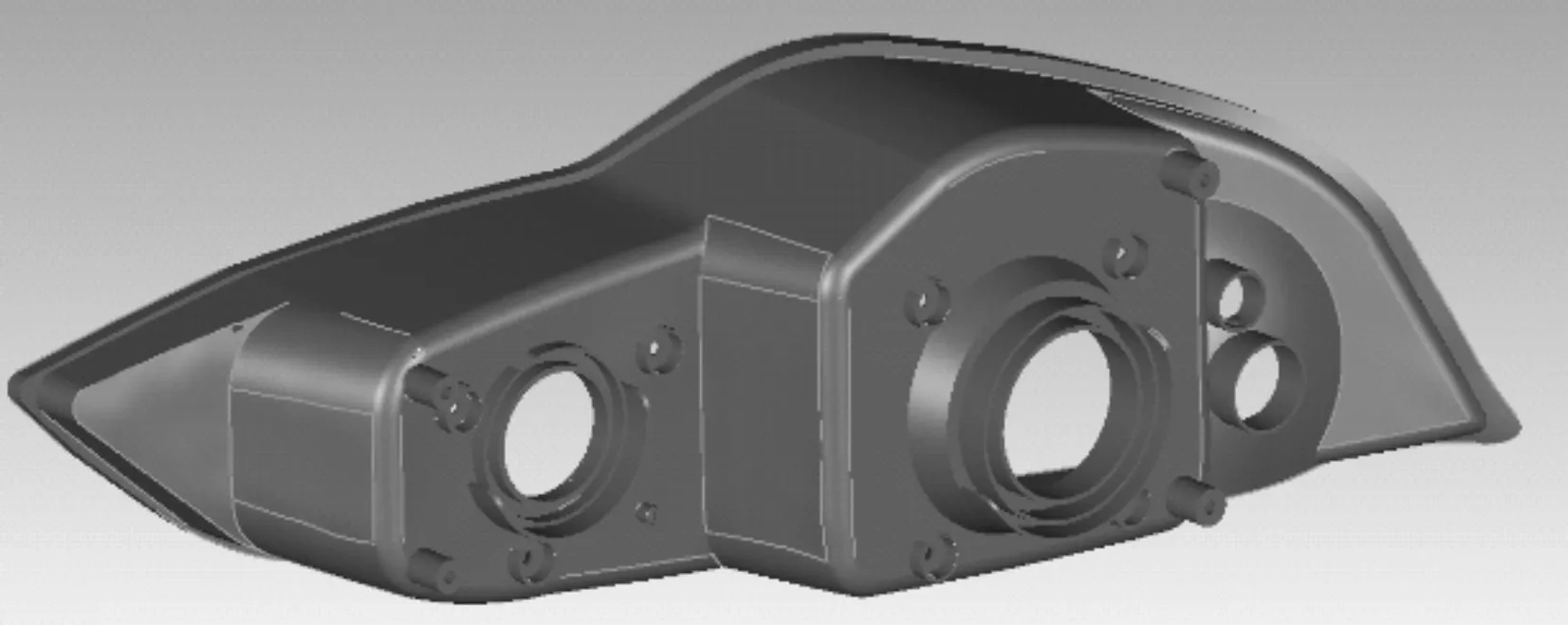

图5 重构后的最终模型

4 重建三维模型质量分析

作为一项具体的工程应用,在物理实体模型向三维数字模型转换过程中,必然存在着数值及形状差异。这就需要定量地评述本次逆向重构工作的结果能否最大限度地满足LED车灯的热模拟需求,其具体表征在于重构的车灯后罩腔体内表面的误差是否在正常误差精度范围内。

4.1 几何偏差评定

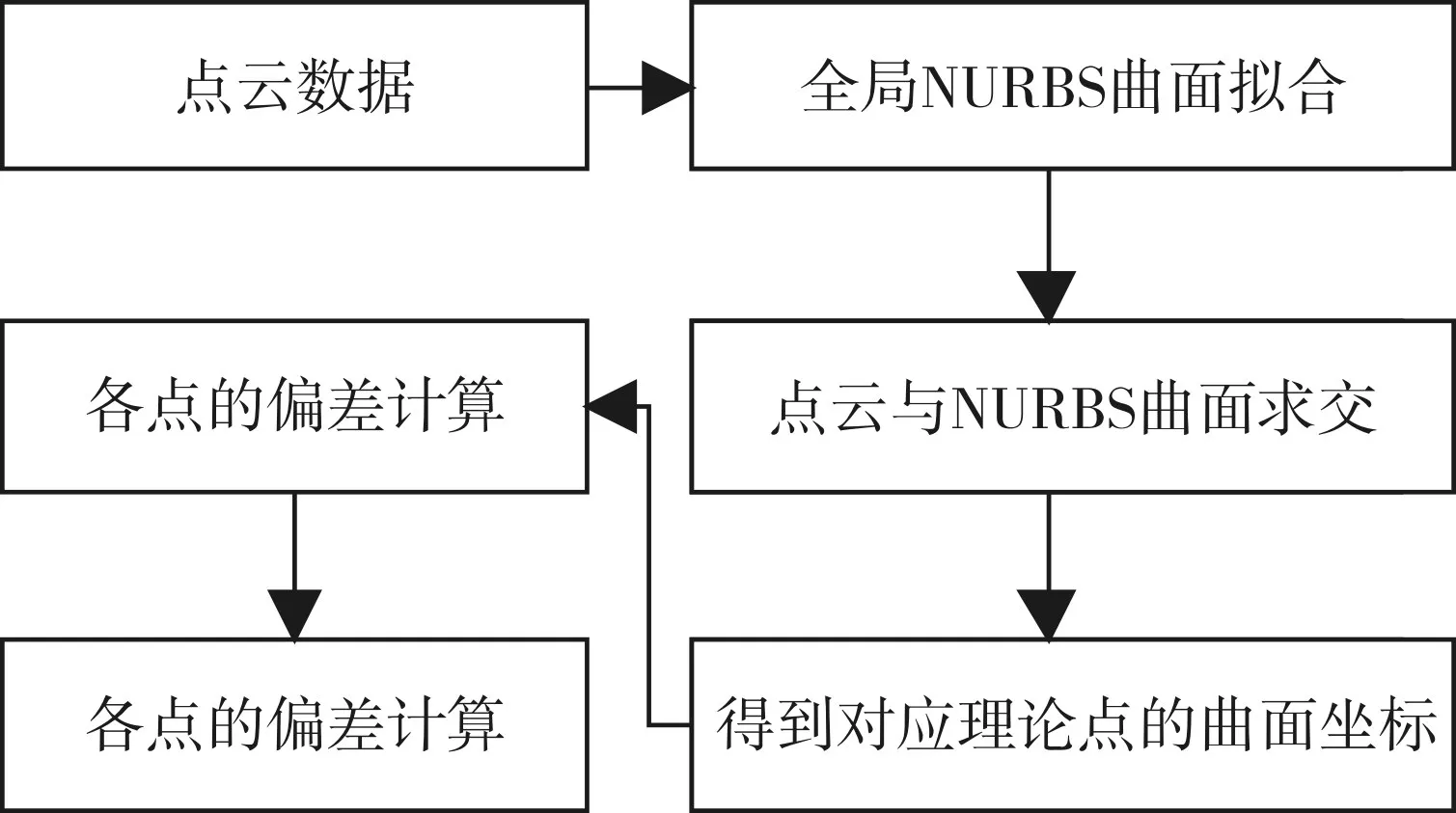

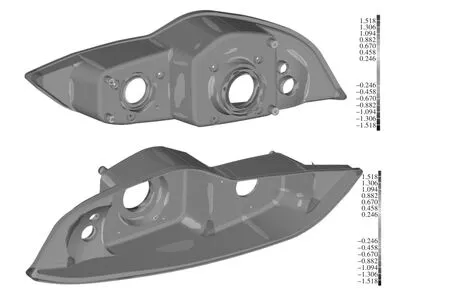

图6为逆向重构模型几何偏差评定流程图,通过Geomagic Control 2015软件,以导入的点云数据和重构模型分别作为参照和对比,得到了基于点云数据的LED车灯后罩偏差彩色云图,如图7所示,作为评价逆向重构效果的整体指标。

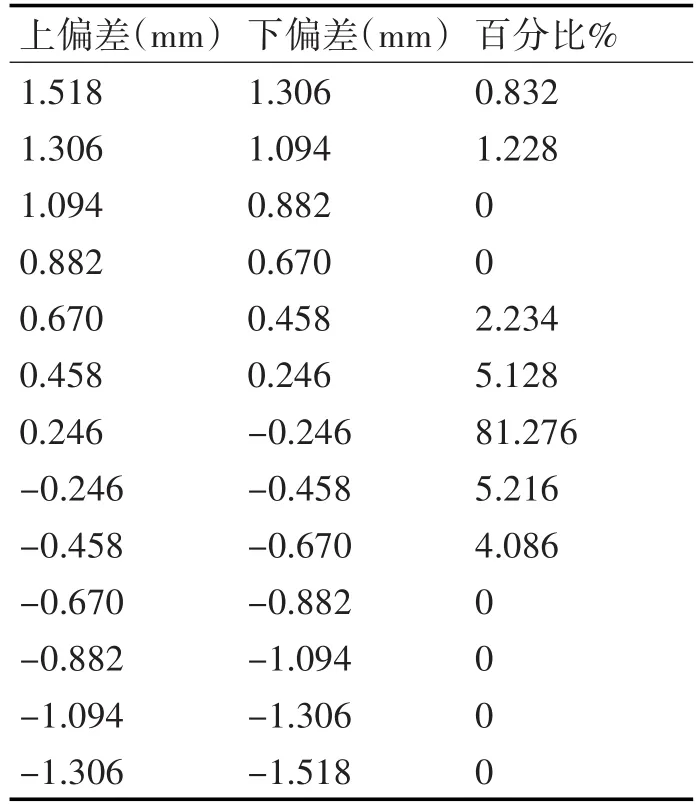

通过云图可以直观地看出,重构的LED汽车前照灯后罩和物理实体的差异并不大,重构的模型曲面较为光顺,但在车灯两端的自由曲线连接处、车灯罩远、近光灯孔、控制线孔等棱角明显及曲率较小的过渡曲面的偏差较大,通过Geomagic Control 2015可得到具体的整体偏差分布情况,见表2。最大偏差处于远光灯孔处,为1.518mm。在模型表面数据采集过程中,较小表面因遮挡及显影剂不易粘附而造成了点云缺失,从而产生的较大的偏差。由表 2可知,范围为(0.246~-0.246)mm 的偏差,占81.276%,平均误差为0.218mm,标准偏差为0.112mm。

图6 逆向偏差评定流程

图7 LED车灯后罩偏差彩色云图

表2 整体偏差分布情况表

4.2 重构光顺性分析

模型的精度与光顺不可以兼得,故而工程实际往往根据实际要求有选择的侧重[10]。图8表现的是车灯后罩斑马条纹,由连续均匀的斑马条纹可见,所得模型曲面较光滑。

图8 模型斑马条纹

综合分析结果,通过三维扫描所得点云而进行逆向重构的模型偏差完全符合后续的车灯注塑开模的要求。

5 CAD工程图

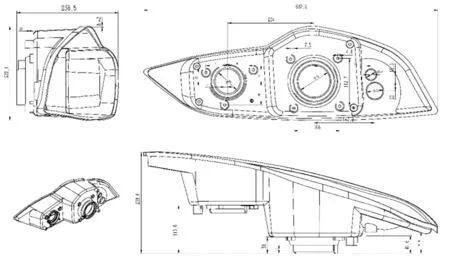

经Geomagic Studio处理后的得到的模型可以通过保存为IGES等通用格式,导入SolidWorks中,实现逆向建模软件与CAD软件的无缝连接。在SolidWorks中,通过些许调整、剪裁等修整后得到最终的CAD模型。最终通过该CAD模型直接生成工程图,并对车灯后罩的关键尺寸进行了必要标注,因篇幅所限,图9中仅为车灯简略工程图。

图9 导入SolidWorks后产生的工程图

6 结语

本文以LED汽车前照灯后罩为对象,运用先进的三维扫描仪生成点云数据,实现了多逆向软件间的数据交互,从而完成了物理实体的三维数字化重构,并最终完成相关的工程图。通过本次逆向重构,总结要点如下所示:

1)通过逆向工程,可以获得高质量的LED汽车前照灯后罩模型,这对于提高LED前照灯产品研发水准、缩短产品研发进程以及产品商业推广具有重要的意义。

2)光滑的注塑件的反光而导致通过光学量仪所得到的最终结果存在着精度上的偏差,而喷涂显影剂可以显著降低点云获取精度的误差。

3)基于光学量仪进行模型重建,通过通用格式可以实现多软件协同,并且可以实现模型修改与重新设计。