槽型轨公铁两用焊轨车的研发

彭 鹏

(中国铁道科学研究院集团有限公司金属及化学研究所,北京 100081)

0 引言

国内施工所用的移动式钢轨闪光焊机通常采用集装箱装载,再搭配内燃车或电动平板车在轨道上牵引作业。这种装载方式可以把集装箱通过公路和海运单独运输,有利于焊机的远距离调运,适合不同地区的新线施工。但是每次运输前后都需要使用重型吊车,并对焊机进行解编和重组,产生的时间和费用成本很高,且吊装过程存在安全隐患。

近年来,城市有轨电车以其建设成本低、运量大、绿色环保等特点迅速风靡全国。采用预埋槽型轨的线路实现了有轨电车和汽车共道,能提高城市道路的利用率,增强线路的景观效果。槽型轨焊接是铺设有轨电车线路的关键环节,主要采用移动式槽型轨闪光焊机进行施工。受市政交通和城市地形的影响,有轨电车线路包含众多十字路口、小曲线半径和长大坡道。施工工作面被切割成零散小段,导致人员和设备需要频繁调度。而现有的焊机装载方式不便于经常性短距离的调运,给施工造成了很多困扰。

采用公铁两用车装载的移动式闪光焊机在国外有着广泛的应用,但最近几年才在国内出现。公铁两用焊轨车能实现公路和铁路 2 种行驶方式的自由切换,具有出色的便利性,能提高施工效率,减少应用成本。研发用于城市有轨电车线路施工的公铁两用焊轨车,可以解决现存的施工问题,提高既有焊机产品的综合性能。

1 方案简介

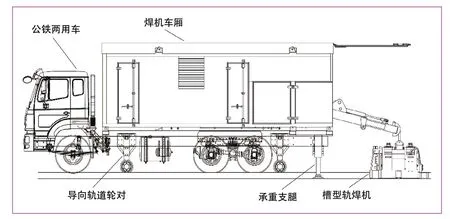

公铁两用焊轨车主要由公铁两用改装车和厢式闪光焊机两部分组成。公铁两用改装车以卡车二类底盘为基础,加装导向轨道轮对、后桥承重支腿和专用副车架。焊轨设备采用 YHG-1200TH 型移动式槽型轨闪光焊机,箱体结构和布局根据公铁车的装载需要进行设计改造。

该车在公路上行驶时,导向轨道轮对和承重支腿都处于收起状态,与地面保持安全距离;焊机在车厢内,车厢门保持关闭。到达平交道口或公路铁路共线处,驾驶车辆驶入轨道线路;然后控制导向轮对伸出,通过钢轨支撑车体重量,以实现公路和轨道行驶状态的切换。焊轨车在轨道上采用发动机动力并通过胶轮驱动前进,行驶到待焊接头处驻车;然后承重支腿伸出,焊机机头吊出车厢;最后按照焊轨工艺步骤,完成左右 2 股钢轨焊接,如图 1 所示。整车结构紧凑、操作便利,能满足公路和铁路轨道行走,以及有轨电车焊轨施工的要求。

2 公铁两用改装车

图1 槽型轨公铁两用焊轨车

公铁两用车主要是对二类底盘进行改装,使其满足铁路行驶和焊机承载的要求。由于厢式焊机自重较大,选用载重 35 t 的卡车二类底盘。该车在轨道行驶工况下采用胶轮驱动、钢轮导向的模式。驱动轮内侧轮距为 1 524 mm,与轨距 1 435 mm 接近,与轨顶面接触良好。采用卡车自身动力,能保证良好的牵引和制动性能,走行部结构简单可靠。

导向轨道轮对的作用是在轨道行驶工况下约束行车方向,同时承载整车约 2/3 的重量。轨道轮对分前后2 组,采用液压油缸支撑,设计位置考虑整车重心以及底盘悬挂空间。通过换向阀控制油缸的上下伸缩,以实现公路和铁路工况的切换。油缸具有保压功能,并设计有机械定位,能保证轨道轮对的行驶安全。

由于焊轨施工时焊机机头往外伸出,导致整车重心的纵向后移;同时焊机的摆动也会造成重心的横向移动。这就容易使底盘后桥和轨道轮对超载,并有发生翻车的危险。在车尾最外侧设置 2 个液压承重支腿,通过承重梁与底盘和副车架相连。承重支腿可在焊轨作业工况下承担焊轨车大部分重量,减轻后桥及轨道轮对的压力,保持整车的静态稳定性。

专用副车架由型材拼焊而成,尺寸和接口参考焊机车厢的结构,并且和车底盘紧密相连。副车架与焊机车厢采用集装箱中锁相连,能够方便地进行固定或者解编。轨道轮对和承重支腿也通过副车架与底盘连接成一体,使整车的结构紧密、负载能力更强。

3 厢式槽型轨焊机

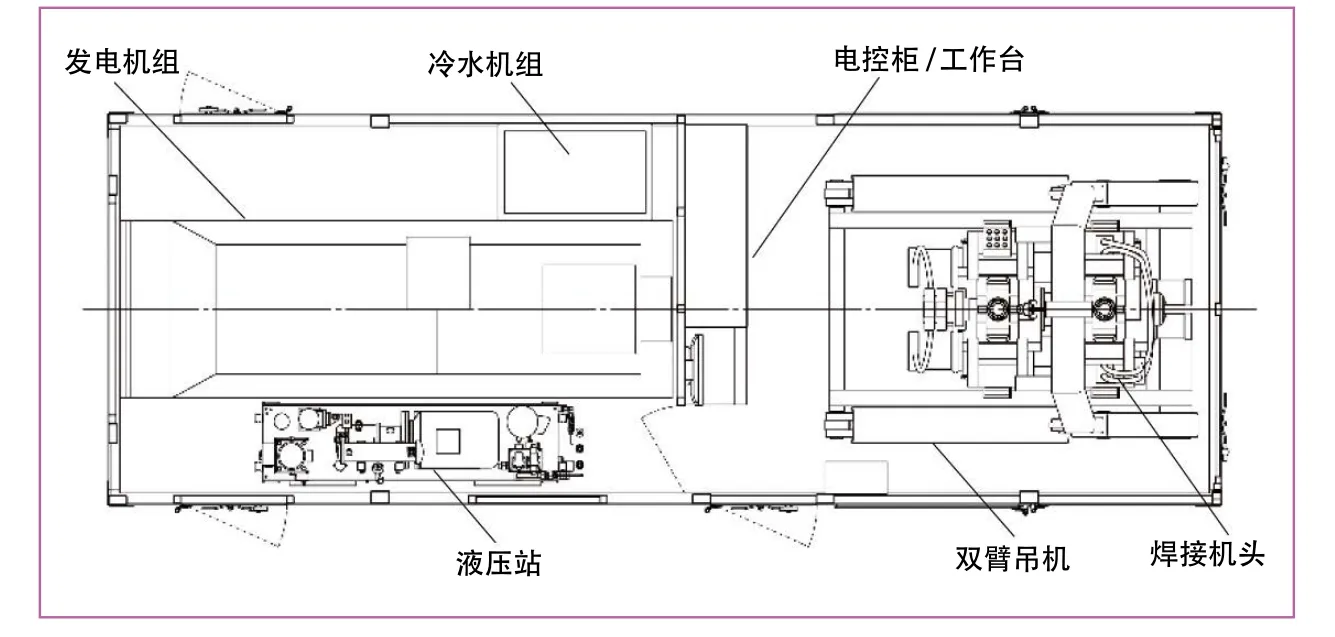

移动式钢轨闪光焊机主要由焊接机头、双臂吊机、电控系统、液压系统、水冷系统、发电机组和集装箱等部件组成。传统的闪光焊机采用的是 2 个集装箱布局,将发电机组单独用 1 个集装箱装载,其余部件则安装在另 1 个集装箱内,这样有利于发电机组的降噪和散热。两厢式焊机配合铁路平车的应用已经很成熟,但是不适合用公铁两用车装载。

根据公铁两用车底盘的装载长度需要对厢式焊机重新设计,把传统的两厢式变为一厢式。一厢式焊机内部分为操作舱和动力舱,前端设计有便于焊机出厢施工的大门,厢体侧面设计有操作人员进出车厢的侧门。操作舱包括焊接机头、双臂吊机、电控柜和工作台;动力舱包括液压站、冷水机组和发电机组等,如图 2 所示。

厢内布局设计紧凑,且充分考虑操作和检修的需求。操作人员从中部进入操作舱,可以控制整个焊接系统,同时观察车厢内外情况。电控柜和吊机之间留出一定的空间,便于对电控柜进行操作和检修,也为双臂吊机的旋转预留了空间。发电机组位于动力舱中间并朝后端百叶窗排风,液压站和冷水机分立两侧,都留有合理的操作和检修空间。

机头采用槽型轨交流闪光焊机,由于特殊的钳口设计,能够用于非对称截面的槽型轨焊接。焊机由发电机组提供能量,通过电控系统、液压伺服系统、水冷系统等部件的协同工作,完成钢轨的焊接。该焊机的焊接工艺成熟,接头质量稳定可靠,符合 TB/T 1632-2014《钢轨焊接》以及CECS 429∶2016《城市轨道用槽型钢轨闪光焊接质量检验标准》相关标准的要求。

图2 一厢式钢轨闪光焊机

4 载荷条件分析

4.1 公路行驶工况

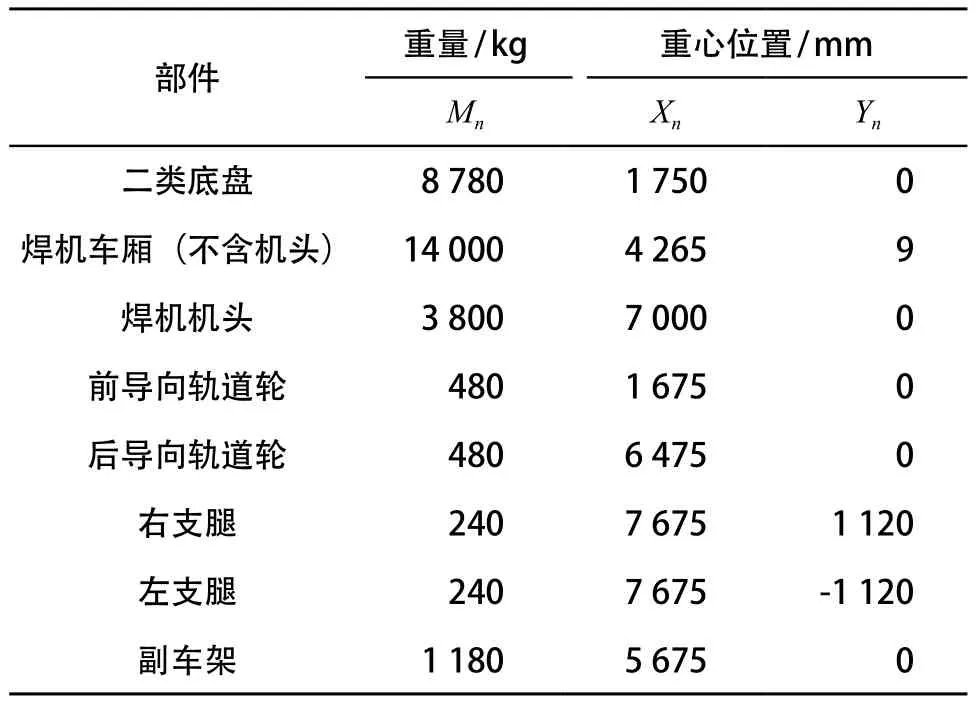

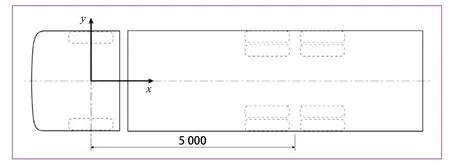

公铁两用焊轨车在公路上行驶需要具备足够的前桥转向力及后桥驱动力。按照相关标准的要求,验证轴荷分配是否合理。以车的纵向中心线为x轴,前桥轴的中心线为y轴,两轴交点为原点,建立如图 3 所示的平面坐标系。

对焊轨车各主要部件进行初步重心核算,如表 1 所示。

表1 焊轨车各部件重量及重心位置

根据力矩平衡公式:

式(1)中:M0为整车总重量,M0=Mn= 29 200 kg;X0为整车重心x轴坐标值;Y0为整车重心y轴坐标值。计算得,整车的重心位置G(X0,Y0)=(3 970,4)。

该车前桥到后桥中心距离为 5 000 mm,根据重心位置可得,前桥载荷分配比K=(5 000-X0)/5 000×100% = 20.6%>20%,满足 GB 7258-2012《机动车运行安全技术条件》中对转向轴载荷分配的要求。重心横向偏移量仅为 4 mm,左右轮胎的载荷分布较平衡。

4.2 轨道行驶工况

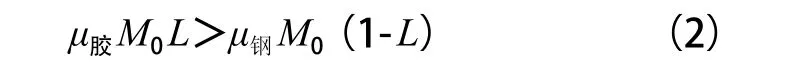

在轨道线路行驶时,前后导向轮对将伸出并支撑车体重量。改装车的前轮完全悬空,后轮与轨面接触并承受一定的载重,通过胶轮和钢轨的摩擦力驱动整车前进。启动时,胶轮的静摩擦力至少应大于钢轮的静摩擦力,才能实现有效牵引,即:

式(2)中:L为胶轮所占的载荷比;μ胶为胶轮对钢轨的静摩擦系数,取 0.5;μ钢为钢轮(铸铁)对钢轨的静摩擦系数,取 0.2。计算得:L>0.28。

增大胶轮的载荷比可以提高车辆爬坡和雨水天气的驱动能力,但是对胶轮的损坏也会增大。综合考虑驱动效果和胶轮使用寿命,该方案选用胶轮的载荷比为0.35,则钢轮的总载重量F钢=(1- 0.35)M0g= 186 kN。

轨道行驶工况示意图见图 4。

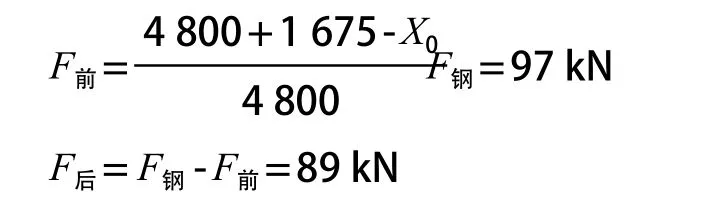

参考整车重心位置,分别计算前导向轮对和后导向轮对的载重量:

前后导向轮均采用固定轴和双油缸支撑结构,轴端通过轴承与钢轮相连,油缸承受负载并实现轮对上下运动。设计时轴承和油缸均以上述计算结果作为输入条件进行强度校核。

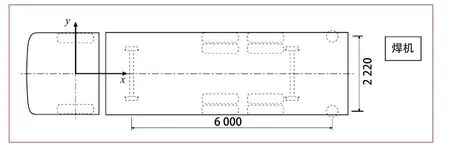

4.3 焊轨作业工况

焊机作业时,机头将伸出车厢外对准待焊接头,导致整车的重心位置往后偏移。重心偏移改变了整车的支撑条件,将对后轮造成严重负载,这时需要车尾的承重支腿发挥作用以平衡整车重量。焊轨车在待焊位置驻车后,承重支腿机构伸出并将车尾抬高,使后导向轮对不接触钢轨。此时,整车的重量主要由前导向轮对和承重支腿承载。焊轨作业工况示意图见图 5。

图3 公路行驶工况示意图(单位:mm)

图4 轨道行驶工况示意图(单位:mm)

在焊轨作业工况下,焊机机头的重心位置如表 2 所示。

根据式(1)和表 1、表 2 数据计算得出,在焊轨作业时整车的重心位置G'=(X'0,Y'0)=(4 368,98)。x轴方向受力分析:前导向轮对到承重支腿的距离为 6 000 mm,则承重支腿的总载荷F支=4 368M0g/ 6 000 = 208 kN,前导向轮对的载荷F'前=M0g-F支= 78 kN。y轴方向受力分析:2 个承重支腿分左右布置于车尾,整车重心横向偏移导致两承重支腿的载荷分布不均,其中受力较大的承重支腿载荷F'支=(98 + 2 220 / 2)F支/2 220 = 113 kN。

表2 焊机机头的重心位置

根据上述计算结果,在焊轨作业工况下,前导向轮对没有超过其最大载荷,承重支腿及相关构架按上述最大载荷条件进行设计和强度校核。

5 结束语

槽型轨公铁两用焊轨车具有机动性强、结构紧凑、操作便利和应用成本低等特点,非常适合城市有轨电车线路的焊接施工。本文介绍了该焊轨车的结构特点及设计过程,分析了公路、轨道、焊轨作业 3 种工况条件下各部件的载荷情况,为整车设计的合理性提供理论计算的依据。研发的焊轨车采用成熟的槽型轨钢轨闪光焊机,焊接质量稳定可靠;同时能满足公路和铁路 2 种行驶状态的切换,避免了频繁调运带来的安全隐患,有利于提高城市有轨电车线路焊轨施工的效率。

图5 焊轨作业工况示意图(单位:mm)