基于CAE的汽车副仪表箱体平衡注塑优化分析

朱洪军

(浙江工业职业技术学院, 浙江 绍兴 312000)

0 前言

汽车副仪表箱体是汽车内饰件中的大型塑件,其机构特点是体积大,壁薄,功能特征较多,注塑易变形,塑件的尺寸难以控制[1-5]。随着汽车新款的不断推出,副仪表箱体上承载的辅助功能件越来越多,因而,其结构及外形也须不断改进,以满足功能件的安装需要。同时,该零件的外观也有较高的要求,一般依据汽车的档次需要,需要做皮纹、高光等表面处理[6-9]。因而,塑件的注射成型有一定的难度。大型塑件注塑中,对应形状奇异的塑件一般很难做到均衡注塑,故而需要从根源上调整和优化浇注系统的设计以尽可能地做到近平衡性注塑,即缩小分平衡点之间物理参数状态差异,以保证塑件的塑件的外形尺寸及表观质量,尽可能地消除塑件的潜在质量缺陷[7-11]。模流分析软件Moldflow2015能对塑件的注塑过程进行高质量仿真,特别是针对塑件的平衡注塑时,能有效发现塑件上同位置点平衡注塑时塑料料流的物理状态差异,从而有针对性进行改进,以尽可能地避免盲目试模带来的生产成本浪费[12-13],本文拟结合某汽车新款汽车副仪表箱体的注塑优化来进行实例研究,以资设计参考。

1 副仪表箱体塑件模型

副仪表箱体塑件的计算机辅助设计(CAD)模型如图1所示,塑件平均壁厚2.5 mm,其整体外形尺寸为1 025 mm×463 mm×319 mm; 塑件整体结构基本呈左右对称状态分布,左右两边为侧为侧面板,中间部位依次设计有142 mm×227 mm的杂物盒槽。78 mm×319 mm的杯槽,140 mm×45 mm的尾台。从前后方位来看,材质在前后方向上不均极不均匀,主要体现在中间78 mm×319 mm的杯槽偏设于塑件一边,另外一边则为61 mm×276 mm的挡位槽,且挡位槽壁厚相对较厚,为3 mm左右,壁厚不均。塑件的另外一个特点是侧壁内侧上设有较多的比较薄的卡扣和插片。壁厚不均意味着塑料在塑件的各部位上分布的塑料差别大,因而在注塑过程中导致料流不能平衡稳定地流动,冷却时收缩情况也不尽一致,导致潜在的注塑问题较多,因此,塑件注塑前,应依据注塑实践经验和CAE辅助分析来对塑件的注塑进行优化,以期尽可能地避免改模成本浪费,提高生产效率。

图1 塑件模型Fig.1 Product model

2 注塑问题分析

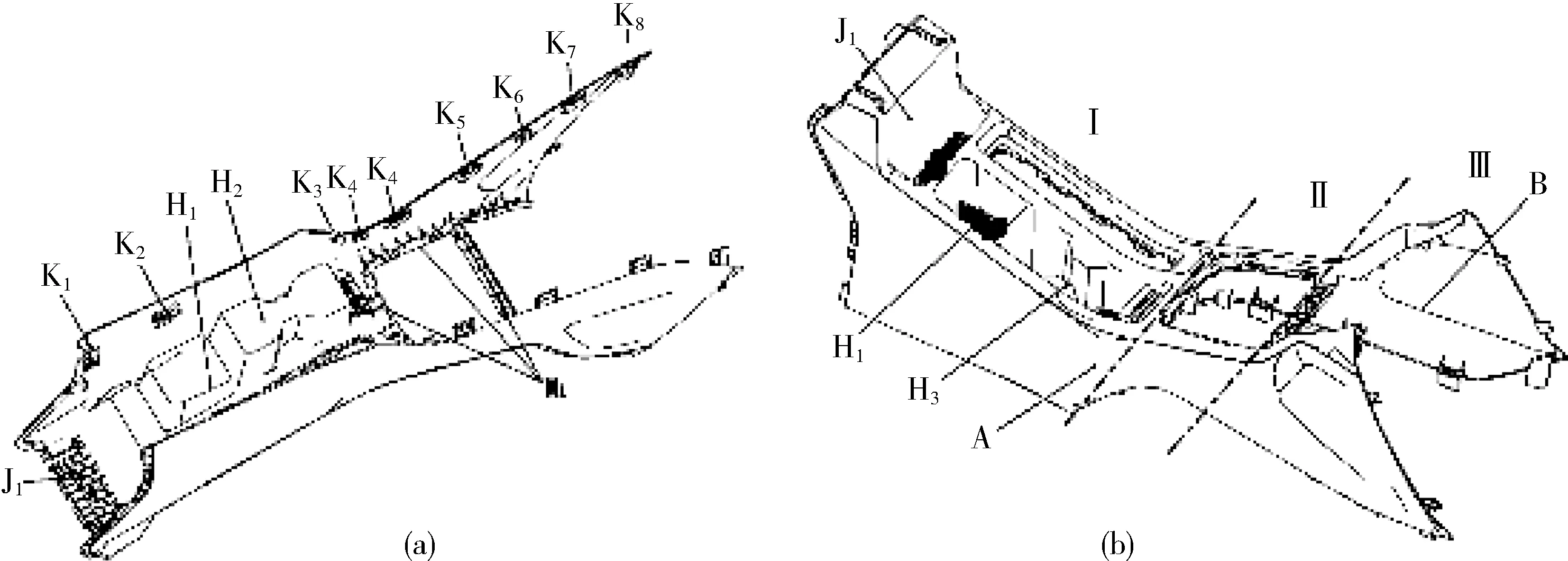

无论是异型塑件还是规则形状塑件,相对于注射成型而言,浇口位置开设在塑件的正中央(几何中心)是最佳的浇口位置选择,这样能保证浇口位置到各流动终端的路径基本能做到等长度,熔融料流能做到较为均衡地流动,塑件的各填充末端能获得较好的均衡充填,避免注塑失衡;但通常情况下,中心注塑是受到诸多限制的,特别是针对本塑件而言,如图2(a)所示,侧壁A、侧壁B两边是对称的,其上的K1~K9也是成两边对称分布的;但A壁和B壁中间的H1、H2特征为非对称分布且壁厚相对较厚,料流在H1、H2处的流动走势与A壁、B壁的走势不同,如图2(b)所示,因而,结合塑件中央部位的特征,可以将塑件分为3个注塑区域,分别为第I区域、第II区域、第III区域。因而,塑件浇注方案的制定遵循以下思路思路进行:第一种方案,经过UG软件对塑件的实体进行体积测算后,做体积充填均衡处理,将I区单独采用一个浇口进行充填,II、III区合并为采用另一个浇口进行浇注,在此基础上再增设浇口来进行浇注;浇口位置设计时,考虑到塑件外表要做皮纹的要求,浇口不能开设于塑件表面,只能开设于侧边或者采用潜伏式浇口开设于塑件背面。

K1~K9—扣接特征 A、B—侧壁编号 H1~H2—槽特征 J1—尾台特征 I、II、III—注塑分区(a)塑件背面 (b)塑件正面图2 浇注分析Fig.2 Gating analysis

3 CAE模型

CAE分析借助Moldflow2015对浇注系统进行逐步仿真分析,而后再针对浇注方案出现的问题,对方案进行对比来改进优化,最后获取最优方案的注塑工艺参数,以获得最优的注塑塑件效果。

有限元分析CAE模型设计如图3所示。图3(a)所示为塑件UG软件中分析的壁厚结果,从图中彩纹图可以看出,塑件壁厚最大为5 mm,最小为0.42 mm左右;壁厚明显有不均匀问题存在。

压力/MPa:▲—0 ■—50 ●—100 ◆—150 +—200(a)塑件壁厚 (b)CAE网格 (c)型腔冷却管道 (d)型芯冷却管道 (e)材料PVT特性图3 CAE模型Fig.3 CAE model

图3(b)所示为CAE网格模型,模型通过UG软件将塑件的3D模型的PRT格式图档导出为STL格式后,通过Moldflow2015的自带网格模块划分软件进行网格划分,类型采用双层面三角形网格,网格信息如下:网格总数113 584个,总表面积12 564 cm2,总体积1 513 cm3,纵横比最大为15.0,最小为1.16,平均2.29;共用边170 376,自由边、多重边、配向不正确单元、相交单元、完全重叠单元数量皆为零;匹配百分比89.6 %,相互百分比85.8 %。如图3(c)所示,冷却CAE模型设置中型腔水路设置24条水路,型芯水路设置为10条12 mm独立管道,如图3(d)所示,管道直径与单元长度比设置为1∶5,材料选用Generic PP,材料推荐工艺参数为,模具表面温度50 ℃,熔体温度220 ℃,模具温度20~80 ℃,熔体温度范围180~260 ℃,绝对最大熔体温度300 ℃,顶出温度124 ℃,最大剪切应力0.25 MPa,最大剪切速率10 000 s-1,材质的PVT属性如图4(e)所示。

4 CAE分析

4.1 原始方案

(1)最佳浇口位置分析。考虑到塑件的表面要求及流动长度等因素的影响,结合塑件的形状特点,考虑采用3点式浇注对塑件来进行分区同步浇注,在对塑件不能设置浇口位置的区域做出设定后,其区域限制设定包括4个区域,如图4(a)所示,运用软件的【浇口位置】分析寻优3个浇口最佳位置,获得浇口位置分布如图4(b)所示。

(a)限制性浇口区域设置 (b)原始浇注系统模型 (c)原始方案翘曲变形图4 原始方案Fig.4 Original scheme

(2)浇口平衡。最佳浇口位置分析结果,原始方案构建浇注系统的模型如图4(b)所示,浇口开设有3个,分别为G1、G2、G3,G1浇口负责I区域的充填,G2、G3负责II、III区域的充填。浇注系统由G1浇口浇注系统和G2、G3浇注系统组成,流道系统采用冷热流道相结合的方式,以保证料流的流动性充足。 热流道采用Φ15 mm流道,R1、R2分流道为冷流道,其主流道都采用锥形流道,入口直径为Φ4 mm,R1、R2分流道采用梯形截面流道,截面尺寸为12 mm×10 mm×10 mm ,G1~G34 个浇口采用扇形浇口,同一塑件上不同浇口之间的平衡;浇口之间的平衡一般用BGV值来衡量,相同塑件同模注塑时,各浇口的BGV值须相等,相异塑件之间的注塑充填量与BGV值之间的比值应该相等,故而,BGV值(VBGV)为:

(1)

式中Ag——浇口截面积,mm2

Lr——主流道浇口中心到浇口的流道长度,mm

Lg——浇口长度,mm

同一塑件采用多个浇口浇注时,为做到平衡浇注,各浇口之间的BGV值关系为:

VBGV1=VBGV2==VBGVi

(2)

经平衡后,G1浇口入口截面尺寸为11 mm×4 mm,G2、G3采用相同尺寸,入口截面尺寸为14 mm×2.4 mm。分析方案采用【充填+保压+翘曲】,工艺参数设置中,模具表面温度50 ℃,熔体温度220 ℃,注射时间5.8 s,速度/压力切换[98.85 %体积],保压控制80 MPa/10 s,50 MPa/5 s,冷却时间60 s,变形结果中分离翘曲原因,考虑角效应。其主要分析结果如图4(c)所示,最大问题是塑件的翘曲量过大,因而初始浇注系统须做进一步的改进。

翘曲变形过大的原因,从其分离结果分析来看,收缩不均值为2.3~107 mm之间,取向不均为1~88 mm之间,角效应为1.23 ~233.3 mm之间,冷却不均为0~45.5 mm之间;从结果的排序来看,影响大小依次为角效应>收缩不均>取向不均>冷却不均。角效应主要由于四角热量散发不均,有转角的地方不容易散热,容易积热,而在该处的分子,在热应力高的情况下运动较其他地方激烈,因而,在一定空间里,分子与分子间的距离将加大,在分子冷却下来时,该处(转角位)的收缩就比其他部位高,在两角之间的地方产生向外折弯的力,但在收缩时又被模仁所约束,从而导致面内收缩和厚度方向收缩差异较大,使得塑件两角中间部分向内变形而导致收缩不均,解决的办法是减小体积收缩来减小转角效应。收缩不均主要由于流道不合理、浇口截面过小导致难以实现合理的保压而引起。分子取向不均为浇口位置的选择与设置不当而引起;冷却不均是冷却管路布置不当引起,应改善冷却效果,优化冷却管道的设计。所以,综合上述大翘曲变形的结果分析来看,对浇注系统做进一步的改进应为本案优化改进的首选方案。

4.2 第一次改进方案

第一次改进后浇注系统的模型如图5(a)所示,浇口开设有6个,在G1、G2、G3的基础上增加3个浇口,分别为G4、G5、G6;I区域的充填在G1浇口的基础上增加G4、G5浇口;II、III区域的充填在G2、G3浇口的基础上增设G6浇口。流道系统在R1基础上增设了一条横向流道R4、R2分流道增设了一条流道R3,R1、R2、R3、R4分流道同样采用梯形截面流道,截面尺寸为12 mm×10 mm×10 mm ,G1~G66个浇口同样采用扇形浇口,经平衡后,G1、G4、G5浇口入口截面尺寸为11 mm×2.65 mm,G2、G3、G6入口截面尺寸为14 mm×2.4 mm。分析方案采用【充填+保压+翘曲】,工艺参数设置同原始方案同。其主要分析结果如图5(b)所示,最大问题是依然塑件的翘曲量过大,并且有进一步增大的趋势。

究其原因,主要是改进后浇注系统在分区间的流动长度过长,还是不能在充填后去除分区间的流动差异,因而改进的方案只能还是对浇注系统做进一步的调整。

4.3 第二次改进方案

(a)第二次改进浇注系统模型 (b)第二次方案翘曲变形图6 第二次改进方案结果 IFig.6 The results of the second improvement scheme I

第二次改进后浇注系统的模型如图6(a)所示,浇口开设有8个,在第一次改进方案的基础上增加2个浇口,分别为G7、G8。I区域的充填由G1、G4、G5浇口实施充填,II区域由G2、G3、G6浇口实施充填;III区域增设G7、G8进行浇注。R1~R4流道尺寸不变,增加流道R5,R5分流道同样采用梯形截面流道,截面尺寸为12 mm×10 mm×10 mm 。G7、G86个浇口同样采用扇形浇口,经平衡后,G1、G4、G5浇口入口截面尺寸为11 mm×2.65 mm,G2、G3、G6入口截面尺寸为14 mm×2.4 mm,G7、G8入口截面尺寸为7 mm×2.65 mm。分析方案采用【充填+保压+翘曲】,工艺参数设置同原始方案同。分析结果如图6(b)所示,从图6中可以看出,最大变形量为15.34 mm,其相对于塑件的X轴向、Y轴向、Z轴向而言,变形量分别占比为4 %,3.3 %,1.5 %,这对于汽车件的装配尺寸精度而言,已能满足使用要求。可以认为,采用第二次改进的浇注系统能满足本塑件的实际使用要求,只需对工艺参数做进一步的改善其它质量缺陷的工艺参数优化。

5 注塑工艺参数优化

5.1 综合结果分析

查询到第二次改进方案的其他结果情况为,充填时间7.08 s,各浇口充填情况如图7(a)所示;速度/压力切换时的压力173.1 MPa;前沿温度塑件主体上的温度范围为210.1~260.3 ℃,如图7(b)所示,整体温度在200.5~255.8 ℃之间;最高剪切速率在G1浇口处为7 141 s-1;注射位置处的尖峰压力为173 MPa;顶出时的体积收缩率最大为9.85 %;射出体积量在7.23 s时为94.55 %,直到40.1 s时达100 %;气穴较少,主要分布在H1、H2特征及M1特征处;最大锁模力出现在6.9 s时,其锁模力大小为1 834 t;内应力较大,最大为78.41 MPa,如图7(c)所示;心部取向和表层取向较为规整,塑件无潜流问题;最终注塑压力大,达173.1 MPa左右;缩痕指数比较小,最大为1.609 %;熔接线在浇口周围较多。综合上述,有问题的考察项为前沿温度温差大;注塑压力过大,导致锁模力过大;内应过大;熔接线过多,如图7(d)所示。

(a)浇注区域分布 (b)气孔分布 (c)内应力分布 (d)熔接线分布图7 第二次改进方案结果 IFig.7 The results of the second improvement scheme I

综合有问题的考察项来看,主要与料温和模温关系比较大,其次是保压设置,再次是通过优化来提高生产效率和综合提高塑件注塑品质。

5.2 熔体温度优化

提高熔体温度对消除塑件的内应力、降低注塑压力、减少跑道效应、消除熔接痕等问题能起非常明显的作用。熔体温度优化的过程为,对不同温度下,各品质考察分项状态来进行对应的应用温度的优化评估。优化过程为从熔体温度范围200~280 ℃等间距取点5 个点,分别为230、235、240、245、250 ℃,将5个温度依次输入注塑工艺参数中,模温采用60 ℃,采用【充填+保压+翘曲】分析方法;通过对结果进行对比,发现熔体的温度应选245 ℃较为适宜。通过其他指标的观测,245 ℃时,塑件整体温度温差变化小,前锋温度温差在5 ℃内,翘曲变形量为8.088 mm,注塑压力为104 MPa,缩痕指数正负区间变小,塑件的外观能得到更好的保证。

5.3 保压曲线优化

保压优化包括保压时间和保压压力的优化,结合前述结果,射出体积量在7.23 s时为94.55 %,直到40.1 s时达100 %的状态,分析后可以得出,保压时间可以设置空间有33 s时间,分析塑件在熔体温度为245 ℃时的仿真结果可以发现,在30.78 s时,塑件的质量已趋于稳定,为98.8 %,因此,可以认为30.88 s为保压终了时塑件的质量稳定时间点,通过进一步的保压时间与射出量之间的仿真模拟,保压在31.5 s时,其质量已完全趋于稳定,因而去除7.23 s充填时间后,保压时间可取25 s。

保压压力的优化,在245 ℃熔体温度条件下,注射压力为104 MPa,结合保压设置经验,保压压力可取分别取70、80、90、100、110 MPa,对5种保压压力分别进行模拟,可以观察到体积收缩率和最大残余应力都随保压压力的增加而递减,保压压力的增加有力于减少塑件的顶出时的收缩和残余应力的减少。综合考察5.1节所述指标及翘曲量,保压压力取90 MPa和70 MPa,即第一段保压压力90 MPa,第二段为70 MPa,对应时间分别为16、9 s,能较好地降低翘曲及内应力。

5.4 冷却时间优化

将优化后的熔体温度、保压参数输入图1(c)所示CAE模型中运行【填充+保压+冷却+翘曲】,加入冷却因素后,初始冷却时间估算为注塑时间的10倍,因而初步冷却时间为70 s,对冷却时间等间距分散后,以10 s为步长,采用50、60、70、80、90 s进行冷却分析。最优的冷却结果为60 s,结果表明,管道冷却进出口温差为1.95 ℃,小于3 ℃,,管壁温度为29.45 ℃,介质最高温度为26.82 ℃,低于管壁5 ℃,故而,冷却时间选60 s冷却较为合理。冷却优化后塑件的顶出收缩率为2.35 %,能在生产所指定的周期内保证塑件的高品质注塑。

6 注塑成品

按上述优化参数工艺进行注塑,试模7模后,获得的塑件样件效果较好,经相关外形尺寸、表观等项目检测,该注塑仿真结果提供的参数能保证塑件的高品质量产要求,注塑样件如图8所示。

(a)塑件正面 (b)塑件背面图8 成品Fig.8 Product

7 结论

(1)在综合分析塑件结构特征及基于注射成型经验的基础上,设计了其初步的冷热流道相结合的3点注射成型方案,通过CAE仿真分析发现,初始浇注方案成型的最大缺陷为浇口间的不平衡浇注导致塑件的翘曲变形过大,通过进一步的2次浇口增设及浇口间的平衡调整,塑件的翘曲变形降到15 mm左右,翘曲变形得到了有效控制;

(2)在基于浇注系统平衡优化获得较好翘曲变形控制的基础上,通过进一步的料温、保压参数、冷却参数的调整,注射成型的工艺参数得到进一步的优化;获得的最佳注射成型工艺参数为:料温245 ℃,模温60 ℃,保压分两段保压,分别为90 MPa/16 s,70 MPa/9 s;冷却时间60 s;

(3)运用CAE辅助分析,能高效对注射成型中潜在的成型问题进行有效预测分析,避免单纯依靠经验进行试模试错所带来的生产成本风险,提高了模具设计的准确度和生产效益。