聚丙烯装置粉末干燥器轴封泄漏原因分析及改进措施

张志国,雷霞

(中国石油兰州石化公司石油化工厂,甘肃兰州 730060)

关键字:粉末干燥器 泄漏 填料函

粉末干燥器是聚丙烯装置中的重要设备之一,属于低速重载大型转动密闭性设备,主要作用是通过内部蒸汽夹套管的加热,使聚丙烯粉料中的挥发分从0.5%(w)左右降低到0.1%(w)。某公司聚丙烯装置粉末干燥器已运行了多年,近年频繁出现轴封漏粉料的现象,不仅给装置的生产、操作、产品质量带来了一定的影响,而且大量粉末泄漏到现场还存在很大的安全隐患。文章重点分析了聚丙烯装置粉末干燥器轴封泄漏的原因,并提出了解决方法。

1 粉末干燥器工作原理

聚丙烯装置粉末干燥器主要由壳体、主动轴、从动轴、抄板、叶片、旋转接头及传动装置等组成,由一台75 kW的电动机驱动,主动轴和从动轴转速相同(14.99 r/min)转向相反。整机倾斜安装在地基上,传动侧略高于排料侧,其倾斜角为2°,叶片端部的抄板将物料搅起时,物料逐渐向低处运动,使物料流动起来。在物料流动过程中,蒸汽夹套管对物料进行加热,使其中的挥发分汽化,然后由与物料逆向流动的气态载体(N2)带出壳体完成粉末干燥[1]。

2 轴封泄漏原因

随着设备运行时间的增长,轴封填料更换的难度越来越大,经过检查发现,原来可以很顺利更换的22 mm×22 mm的盘根填料,后来只能压扁才能完成,且更换填料的周期也越来越短,最后间隔时间为一周,一周后需每8 h清理回收从轴封处泄漏的聚丙烯粉末,现场环境极差。每次更换填料时粉末干燥器必须停运30 min,严重影响了装置的正常运行。

检查填料函时发现,填料函和轴的同心度出现很大偏差,轴上部和填料函之间的间隙为25 mm,轴下部和填料函之间的间隙为19 mm,填料函和轴之间的正常间隙应均匀且值为22 mm。粉末干燥器在长期的运行过程中出现轴下沉,主要有以下3个原因:

1)轴承磨损严重,间隙变大

轴承在润滑不充分的情况下长时间运行,造成滚珠或保持架磨损,轴承间隙变大。经检查轴承运转自如、润滑良好,无明显磨损现象,可排除轴承磨损因素,见图1。

2)轴颈磨损

轴承卡涩,轴承内圈和轴颈之间的摩擦力不足以抵抗滚珠和轴承内圈之间的传动力,轴承内圈和轴颈出现相对运动,造成轴颈磨损。经检查轴承内圈和轴颈没有相对运动的痕迹,轴颈没有磨损现象,见图2。

图1 现场轴承

图2 现场轴及轴承支架

3)轴承座下沉

两轴的旋转依靠链条传动,主动轴和从动轴通过一副分别安装在主动轴和从动轴最远端的同步齿轮实现同速反向旋转,同步齿轮的重量为0.87 t。长期运行过程中轴承座支架在较重同步齿轮的重力作用下逐渐拉伸变形,造成轴承座下沉。

3 解决措施

3.1 提升轴承座

提升轴承座固定螺栓。改变轴承座固定螺栓的位置可以改变轴承座的位置,通过实际测量轴下沉了3 mm,如果要弥补这个间隙,轴承座固定螺栓需要整体上移3 mm。如何定位固定螺栓的位置,并保证12颗螺栓孔中心在同一个圆周上,现场条件很难实现。即使能够准确定位,现场开孔作业的精度也无法达到施工要求,所以提升轴承座无法在现场实现。

3.2 改造填料函

粉末干燥器的填料函体积小易拆卸,填料函外径450 mm,内径394 mm。填料函和轴间隙不均匀造成盘根填料无法均匀充满填料函空腔,密封效果不好。填料函底部圆孔和轴的间隙为5 mm[(360–350)/2],大于轴下沉量(3 mm),轴和填料函之间还有2 mm的安全距离,理论上可以通过改变填料函的尺寸来达到填料函和轴之间间隙均匀的目的。轴承座不作检修,轴中心线不变,填料函要镶在壳体上,填料函外圆中心线也固定,只有改变填料函内圆中心线,使其下降3 mm与轴中心线重合。填料函固定螺栓孔以填料函外圆中心线为轴均布,保证填料函能固定在壳体上。填料函压盖螺栓孔以轴和填料函内圆中心线为轴均布,保证填料函压盖轴间隙均匀,作用在填料上的压力均匀分布。填料函底部圆孔以轴和填料函内圆中心线为轴,保证最深一圈填料受力均匀。为了实现这个目标可以将填料函制作成一个偏心圆,如图3所示。

图3 填料函改造前后对比

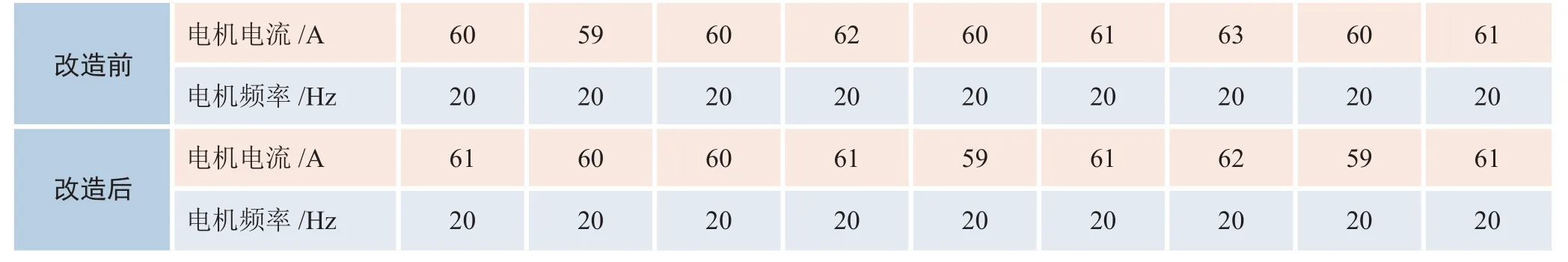

新制作的填料函代替原填料函安装到粉末干燥器上,回装盘根填料时无需对填料经行压扁,缩短了安装时间、降低了劳动强度。经过连续3个月运行未发现粉末泄漏,满足了生产要求。填料函改造前后粉末干燥器驱动电机运行参数对比见表1。

表1 填料函改造前后粉末干燥器驱动电机运行参数对比

通过表1可知,此次改造未对驱动电机带来额外负担。

4 结论

聚丙烯装置粉末干燥器轴封泄漏的内在原因是设备在长期的运行过程中产生了轴下沉现象,造成填料函内圆与轴不同心,使得盘根填料无法起到密封作用。消除填料函内圆与轴不同心现象是关键。通过制作偏心填料函解决了粉末干燥器长期漏料的问题,保证了装置的正常生产运行。