降低不完全再生催化裂化装置烟气NOx排放的技术改造

潘罗其,聂白球,付安军,曹双武,彭涛

(中国石化巴陵分公司,湖南岳阳 414014)

催化裂化装置既是现代炼油厂重要的重油轻质化装置之一,也是炼厂氮氧化物(NOx)的主要来源,其排放量占到炼油厂排放总量的30%~50%[1]。随着新的《石油炼制工业污染物排放标准》的实施,原本NOx排放相对较低的不完全再生催化裂化装置,其烟气中NOx的排放控制也受到越来越普遍的关注。降低催化裂化装置再生烟气中NOx的含量对保护环境具有重要意义。

1 不完全再生烟气中 NOx的来源

催化裂化反应—再生过程中,原料中的氮有40%~50%以焦炭形式随待生剂进入再生器[2]。在焦炭燃烧过程中,焦炭中大部分氮化物首先转化成NH3和HCN。NH3和HCN的形成与原料的氮化物类型和碱性氮有关,碱性氮化合物更容易被吸附在催化剂的酸性位置上,以芳香环的形式存在于焦炭中,而中性和酸性氮化合物则被认为进入产品中[3-4]。在典型的完全燃烧再生器中,由于供氧充分,NH3和HCN被氧化成NOx。对于不完全再生装置,由于再生器密相缺乏足够的氧,NH3和HCN氧化程度较低,烟气中的氮化物不是以NOx的形式释放,而是以NH3和HCN形式存在[3]。CO锅炉在不完全再生过程中常被用于促进烟气中CO转化以回收热能,烟气中的NH3和HCN进入CO锅炉燃烧会全部或部分转化成NOx,所以CO锅炉成为不完全再生催化烟气NOx的主要排放源,由于CO锅炉的火焰中心温度较高,通常还会有少量的“热NO”产生。据报道,对不完全再生装置,以NH3和HCN形成的燃料型NOx对烟气中总NOx的贡献在90%,而“热NO”在10%左右[5]。因此,降低燃料型NOx和“热NO”对于降低烟气NOx排放非常关键。

工程上减少不完全再生催化裂化装置烟气NOx排放,一是控制或减少NH3和HCN的生成,即可以通过实施高效汽提技术,提高沉降器反应油气的回收率,降低再生器的烧焦量,减少原料带来的NOx生成量[6]。二是低控烟气中的CO/CO2比值,从而控制焦炭中氮化物转化为NH3和HCN,即可以通过采用新型再生器内构件,实现再生器内待生催化剂和主风的均匀分配、均匀接触、均匀烧焦,使床层中CO分布均匀,抑制NH3和HCN的生成。三是使用低氮燃烧器对CO焚烧炉改造,首先控制“热NO”生成,其次通过低控含CO烟气焚烧时的温度,控制NH3和HCN氧化生成NOx[7]。

2 技术改造及分析

2.1 装置简介

中国石化巴陵石化催化裂化装置采用MIP-CGP工艺,年加工量105万t,反应—再生系统为同轴式外挂提升管反应器,再生方式为不完全再生,配套CO焚烧炉和余热锅炉回收烟气余热。进CO锅炉烟气中的NH3含量210 ~240 μ g/g,HCN约50 μg/g,NOx约6 mg/m3,脱硫塔净化烟气中NOx浓度220~280 mg/m3,达不到小于200 mg/m3的环保排放标准。

2.2 改造内容

为保证装置的长周期平稳运行和实现烟气中NOx达标排放,装置先于2014年大修时实施了汽提段和主风分布器的更换,2017年大修时对CO焚烧炉火嘴实施了低氮燃烧器改造,并对燃烧器的供风流程进行了优化。

2.2.1 汽提段改造

汽提段接受来自粗旋和单旋含油气的待生催化剂,其作用是将催化剂上剩余的可挥发烃尽量脱除,增加轻油收率,减少催化剂上焦碳,也从源头上减少焦碳上氮氧化物因烧焦而生成NOx。该装置汽提段总高为9 000 mm,内径为2 800 mm,内设交替排列的圆锥形和圆台形挡板共8层,两挡板斜面均开有小孔喷嘴,汽提段中部和底部各设一个汽提蒸汽环,见图1。

图1 改造前后的汽提段挡板

如图1原汽提段挡板斜面上仅有两排沿圆周均布、内径为10 mm的小孔喷嘴,挡板的水平倾角为45°。该结构存在如下问题:一是其喷嘴的孔径小、数量少且倾角大,均不利于蒸汽向上流动,不利于汽提蒸汽与催化剂的接触;二是45°倾角挡板的空间利用率低,形成大量的催化剂不流动死区;加上开孔偏小的喷嘴,运行过程中曾出现了上部4层喷嘴全部因结焦堵塞,下部4层也部分堵塞,影响了整个汽提效果。改造时采用SEG洛阳技术研发中心的两段高效汽提专利技术更换了整个汽提段,保留圆锥和圆台形的挡板形式不变,但两挡板斜面上的喷嘴由原来的与挡板面垂直改为竖直方向,数量由原来的沿圆周分布的两排改为三排,喷嘴内径由原来的10 mm增大为20~50 mm,挡板的水平倾角由原来的45°改为不大于40°,并将相邻两挡板上对应的喷嘴错开。

2.2.2 主风分布器改造

再生器内主风分布器是保证床层空气分布良好、流化状态稳定和催化剂密度分布均匀的关键部件,其直接影响催化剂的跑损率和再生效率,对不完全再生装置而言,还直接影响床层内烧焦时CO浓度的分布。合理的主风分布器设计,首先应正确地选取分布器的开孔率和压力降,以保证布气和床层内气固接触均匀;其次应尽量减少分布器的磨损尤其是喷嘴的磨损,以保证装置长周期运行。

该装置原树枝状主风分布器和喷嘴均为全裸露的不锈钢结构,分布器设计压降为9~10 kPa,每次检修开车运行一段时间后就出现再生剂颜色变深,再生器稀相密度高,最高时满量程达到20 kg/m3,稀相超温且烟机入口烟气温度超高,而再生器密相密度较平常下降100~200 kg/m3。停工检修时都会出现上百个喷嘴严重磨损甚至脱落,分支管上有沟槽并局部断裂。针对该主风分布器存在因布风不均引起喷嘴和分布管磨损、断裂问题,改造时将主风分布器喷嘴个数由原来1 995个改为1 300个,喷嘴孔径由φ20/12 mm改为φ24/14 mm,将分支管直径由原来的114 mm改为159 mm,整个分布器外包耐磨衬里,所有喷嘴内外采用耐磨陶瓷处理,实现分布器压降适宜且长周期运行。

2.2.3 CO 焚烧炉燃烧器系统改造

一定CO含量的烟气在CO炉膛焚烧过程中,烟气中的NH3和HCN在789~975℃的高温下氧化时有20%~40%会生成NOx,温度越高NOx生成量越大[8];其次是配风在高温下产生的“热力型”NOx贡献率占10%~15%。较低的燃烧温度,不仅能减少“热力型”NOx生成,而且烟气中的CO还可将烟气燃烧时生成的NOx还原成N2[8],有利于降低NOx排放。因此,通过燃料气和燃烧配风的优化设计得到的低氮型燃烧器是控制较低的燃烧温度,且使温度分布均匀、不出现局部高温是关键。

改造前的燃烧器燃烧火焰集中并与再生烟气中CO的焚烧火焰重叠,炉膛温度高。改造后的燃烧器采用一个中心燃气喷嘴稳定燃烧加外圈多个主燃气喷嘴分级燃烧方式;通过喷嘴上喷孔径的设置,一定燃气压力下喷孔处燃气流速达200 m/s,使燃烧区间内火焰拉长;中心喷嘴喷孔斜向外圈方向,外圈燃气喷嘴有两种形式的喷孔且互相间隔布置,一种只有直喷孔,另一种是在直喷孔的垂直方向再开侧喷孔;燃气及烟气的燃烧配风采用单台风机供风(改造前两台分别供风),且增设供风流量计及调节阀,通过DCS远程控制两路的风流量。图2为燃烧器及燃烧喷嘴结构示意图。通过燃料分梯次与空气的混合,使燃烧器出口局部区域形成还原性气氛,降低了该区域局部高温;喷孔方向设置形成的直流与漩流火焰对形成的火焰高温区进行区间分割,形成若干个中等规模的火焰区域,使火焰温度更加均匀而避免局部高温;高速燃气喷头拉长整个炉膛的燃烧区间使温度分布均匀、减少了局部高温区,配合DCS精准调整助燃风在燃气、烟气间的分配,保证再生烟气处于微还原性气氛,使“热力型”NOx和烟气中NH3、HCN生成的NOx大为减少。

图2 低氮燃烧器及其中心喷嘴、外喷嘴结构

3 改造效果及分析

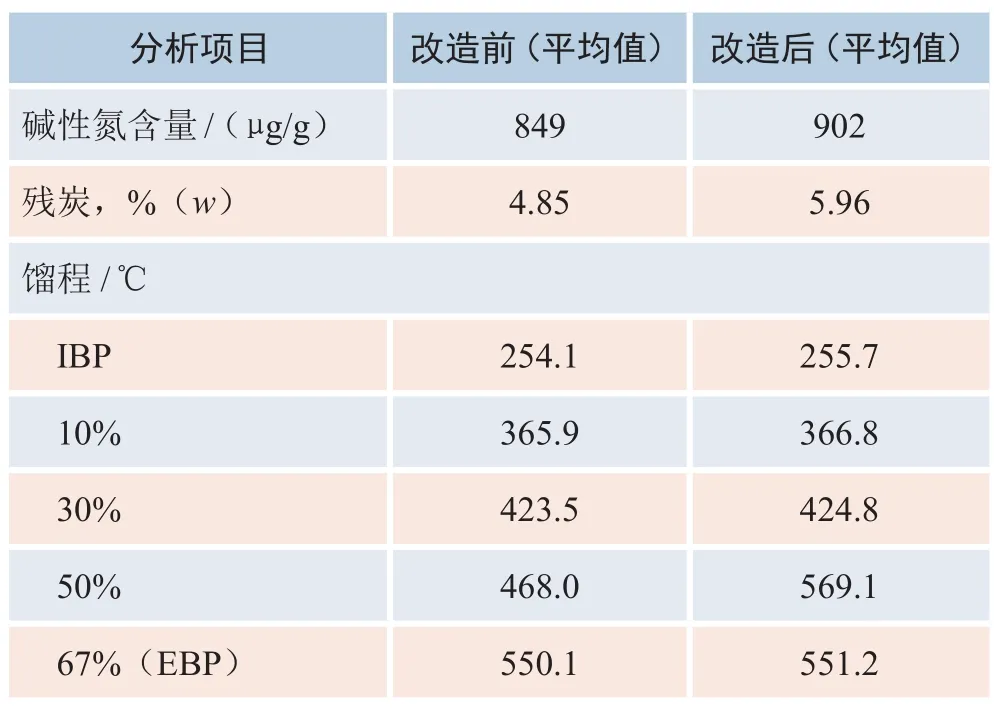

改造前后,装置加工工艺、再生及CO焚烧系统的操作方式未变,装置于2017年9月进行了标定。标定时催化装置加工量稳定在3 150 t/d左右,不回炼油浆和回炼油。常压渣油性质见表1,装置操作参数见表2,催化剂定碳及再生烟气中O2、CO、NH3含量见表3,催化产品分布见表4。

表1 常压渣油性质

续表

表2 主要操作参数

表3 催化剂定碳及再生烟气中O2、CO、NH3含量

表4 催化产品分布变化 %(w)

3.1 焦炭中氢含量及再生烟气中NH3含量变化

工业条件下汽提器的汽提效率无法直接计算,一般采用焦炭氢含量来衡量。从表1、表3可以看出,催化原料油的密度、残炭、初馏点和50%点均略上升,装置原料性质呈变差、变重趋势。在原料油密度(20℃)由0.889 g/cm3增加到0.902 g/cm3、残炭由4.85%(w)增加至5.96%(w)的情况下,焦炭中氢含量由改造前的10%左右降低至6.5%左右,平均下降35%,汽提效果大幅提高。另一方面,在原料油性质稍微变重的情况下,待生催化剂碳质量分数由1.3%降为1.25%,再生催化剂碳质量分数由0.08%降为0.06%;而且再生烟气中NH3含量由210~240 mg/m3降为170 mg/m3左右,平均下降24.4%,进一步表明汽提段汽提效率提高、汽提效果更好,减少了装置的生焦,加上停用一台耗电250 kW的风机,装置能耗由原来64.2 kgEO/t原油降为62.3 kgEO/t原油。表4数据表明,改造后产品总液收率(汽油+柴油+液态烃)提高了1.51百分点,经济效益显著。

3.2 主风分布器压力降及再生器温度、密度分布

由表2可见,改造后的主风分布器压降由10.5 kPa降至8 kPa,分布管压力降下降20.9%以上;再生器密相平均温度为688℃,DCS数据显示平均温度偏差为3~7℃,温度分布均匀,而改造前再生器密相平均温度为695℃,DCS数据显示平均温度偏差为3~12℃,改造后密相平均温度下降约7℃;表3数据表明待生催化剂和再生催化剂碳含量均有所降低;再生烟气中CO浓度为4.4%~5.0%,而改造前CO浓度为6.5%~7.0%;再生器稀相平均温度为679℃,而改造前再生器稀相平均温度为708℃,改造后稀相平均温度下降约29℃;低的稀相温度保证了烟机入口温度稳定控制在650℃以内,而改造前很容易超过680℃;稀相密度稳定在3 kg/m3左右,比改造前的稀相密度6~8 kg/m3降低50%以上,减少了催化剂跑损;烟气中低的CO/CO2比值,利于控制焦炭中氮化物转化为NH3和HCN。另一方面,因稀相CO浓度可低控,放空主风减少而增加了烧焦风量172 m3/min,使装置处理劣质化渣油或增加处理量的能力增强。这说明再生器布气效果均匀、烧焦均匀、烧焦效率高,也使稀相各点CO浓度均匀,消除了二次燃烧引发的超温现象,且经耐磨处理的分布器和喷嘴的磨损大幅减缓,装置运行时间延长至3年以上。

3.3 再生烟气中 NOx 含量变化

从表1可以看出,催化原料油虽变差、变重,但改造前后的总氮含量变化很小。表3数据显示,改造后CO焚烧炉的再生烟气中NH3平均含量降低了24.4%,直接减少了NH3在CO炉内氧化生成NOx;CO焚烧炉再生烟气中的CO平均含量降低了30.3%;表5显示,因烟气中CO含量降低、炉膛整体平均温度下降了88℃,进一步利于控制NOx的生成;低氮火嘴改造后,燃烧的局部高温大大缓解,加上微还原性的燃烧环境,也减少了NH3氧化生成的NOx和“热力型”NOx。改造前后再生烟气NOx质量浓度变化见图3。由图3可知,脱硫塔净化烟气NOx质量浓度由改造前220~280 mg/m3下降为120~160 mg/m3,平均下降约44%。

表5 CO炉膛温度梯度分布 ℃

图3 改造前后脱硫塔出口净烟气NOx浓度变化趋势

4 结论

1)汽提段改造后,焦炭中氢含量平均下降35%,再生烟气中NH3含量平均下降24.4%,汽提效果大幅提高。

2)再生器主风分布器改造后,主风分布器压降下降20.9%,密相床平均温度下降7℃,稀相床平均温度下降29℃,再生烟气中CO平均浓度下降30.3%,稀相平均密度下降50%,主风分布器布气与烧焦均匀,同时也控制了焦炭中氮化物转化为NH3和HCN。

3)汽提段、主风分布器以及CO焚烧炉低氮燃烧器的改造,使脱硫塔净化烟气NOx质量浓度由改造前220~280 mg/m3下降为120~160 mg/m3,平均下降44%,实现了再生烟气中NOx的达标排放。