催化裂化烟气脱硫含催化剂泥水的干化处理

周建文

(中国石化金陵分公司,江苏南京210033)

炼油厂催化裂化装置是重油转化加工主要装置之一,正常新鲜催化剂消耗在0.6~1.4 kg/t原料,其中约0.3 kg/t原料的催化剂从再生器跑损,约0.3 kg/t原料催化剂从沉降器跑损到油浆等油品中,其余催化剂消耗主要是提高催化剂性能而增加的置换。随着国家环保法规越来越严格,催化装置烟囱排放指标SO2、NOx以及粉尘含量受到严格控制,国内外都采用烟气脱硫脱硝技术以满足排放要求。目前国内催化装置基本采用湿法脱硫技术,有美国BELCO公司的EDV®钠法脱硫+LoTOxTM臭氧脱硝工艺,也有国内开发的湿法脱硫和SCR、SNCR脱硝技术。采用湿法脱硫后,烟囱粉尘含量达到了50 mg/m3以下,洗涤回收下来的催化剂进入水系统,含废催化剂的泥水处理通常有两种方法,一是通过絮凝沉降,定期排放催化剂泥水到过滤箱中,废渣静止自然干化,人工掏渣,装袋外运;二是通过絮凝沉降、胀鼓式过滤器过滤浓缩,再将浓浆排至真空带式脱水机,经真空脱水后,泥饼外运处理。两种工艺泥饼含水率高,数量大,废剂处理成本高。

1 含催化剂泥水干化技术开发

催化装置烟气湿法脱硫脱硝单元排放的含催化剂泥水,含有颗粒物、可溶性盐类及金属离子等,微小粒径的悬浮物和胶体在水中长期处于分散悬浮状态,采用絮凝剂简单絮凝,效果不稳定而且排放水固体悬浮物(SS)含量高。

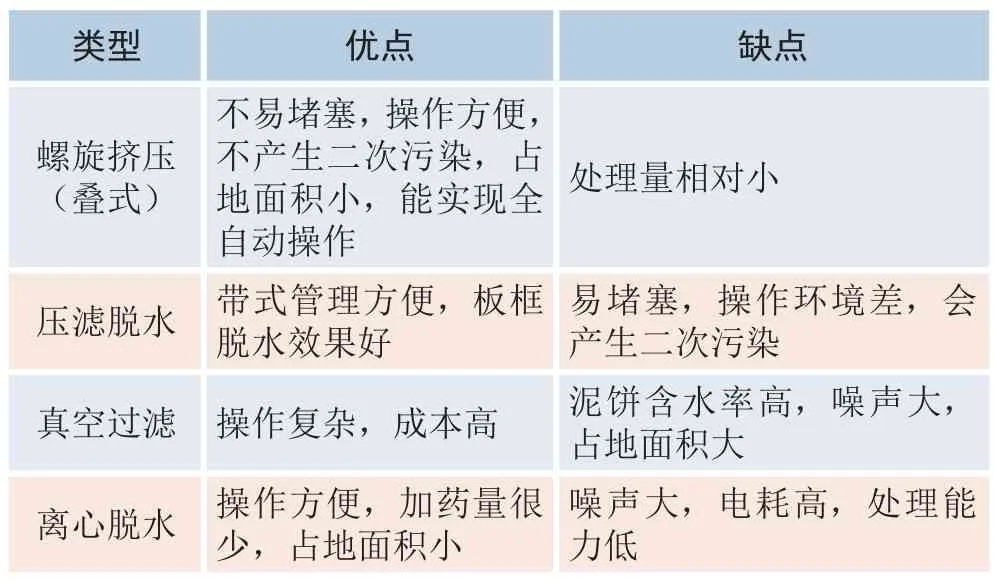

常用的污泥处理技术一般包括污泥的浓缩、脱水和干燥三个阶段,首先采用加药调理法进行污泥浓缩,通过化学试剂的调理改善污泥的脱水特性,提高脱水率,污泥虽经浓缩后含水率仍然在94%以上,呈流动状态,体积很大,难以处置,不利于运输和处理,需要进行进一步的污泥脱水。目前普遍采用的脱水方法是机械脱水,机械脱水按脱水原理可分为真空过滤脱水、压滤脱水、离心脱水和螺杆挤压脱水。表1、2为不同脱水方式的性能比较。

针对含催化剂泥水的特点和工艺缺陷,中国石化金陵分公司与南京某环保设备有限公司联合开发了“络合强化混凝与叠式挤压脱水相结合”的工艺,即利用复配的络合剂与高分子絮凝剂结合,改善污泥的脱水性能,并增设叠式污泥脱水机,通过螺旋轴的运动逐步向前推进并被挤压,在排出口的背压板产生的内压作用下充分脱水,排出泥饼,达到污泥减量化目的。

表1 不同脱水方式优缺点

表2 不同类型脱水设备的性能

2 络合剂筛选及混凝工艺参数优化

络合剂具有良好的胶体性质和分散作用,不同络合剂性能各异,络合能力也各不相同,因此使用时需合理选择。混凝包括凝聚和絮凝两个过程,凝聚是指胶体失去稳定性的过程,絮凝则是指胶体脱稳后聚结成大颗粒絮体的过程。混凝操作一般采用先快速搅拌,使混凝剂瞬间、快速、均匀地分散到水中,然后慢速搅拌,使快速搅拌时生成的微絮凝体进一步成长成粗大、密实的絮凝体,以实现固液分离。

取金陵分公司III催化装置含废催化剂泥水,加入一定量络合剂,控制转速为160 r/min,快速搅拌2 min,之后加入聚丙烯酰胺(PAM),继续快速搅拌1 min,然后再慢速搅拌10 min,搅拌后的溶液静置沉淀30 min,观察各种混凝剂的沉降时间、实验现象及上清液SS变化。

2.1 絮凝剂、络合剂单独使用

单独使用絮凝剂,上清液浑浊,加大用量变化不明显,单独加络合剂沉降速度慢,矾花小,与原水对照见图1。

图1 絮凝剂、络合剂单独使用效果

2.2 络合剂配方的确定

水样500 mL,取10 mL(浓度为25 g/L)的络合剂,即络合剂加量为500 mg/L的条件下分别考察ZHY-001,ZHY-002,ZHY-003,ZHY-004四种常用剂混凝效果,筛选出比较好的络合剂配方,由于络合剂产生的絮体细小松散,沉降速度慢,因而投加20 mg/L污水PAM,利用其吸附架桥作用加速絮凝反应。表3、图2是以上几种络合剂出水的混凝实验结果。

根据上述试验,综合考虑矾花大小,上清液澄清度及水质颜色等因素,最终确认复合络合剂采用ZHY-001与ZHY-003复配,投加比例为1∶1(φ),加量为500 mg/L。

表3 不同络合剂与阳离子PAM联用试验数据

图2 四种络合剂混凝效果

2.3 复配络合剂与非离子型PAM联用

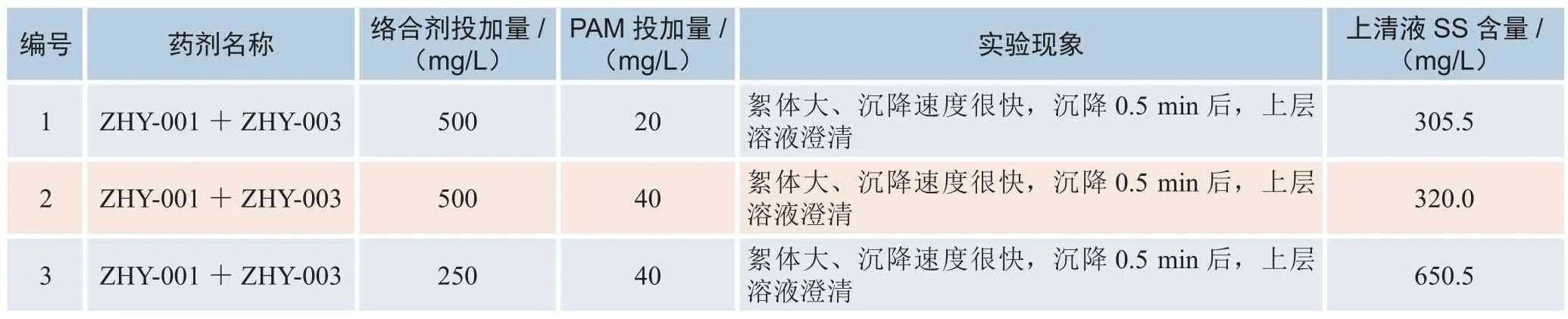

络合剂ZHY-001+ZHY-003用量为500 mg/L,采用非离子型PAM进行试验,结果见表4、图3。

由上述试验结果可以得出,采用非离子型PAM与复配络合剂联用效果较好。

3 一体化叠螺污泥脱水中试试验

根据实验室小试试验,设计现场中试装置处理规模为0.5 t/h,流程示意见图4。

表4 复配络合剂与阴离子絮凝剂联用试验数据

图3 复配络合剂与阴离子絮凝剂联用试验结果

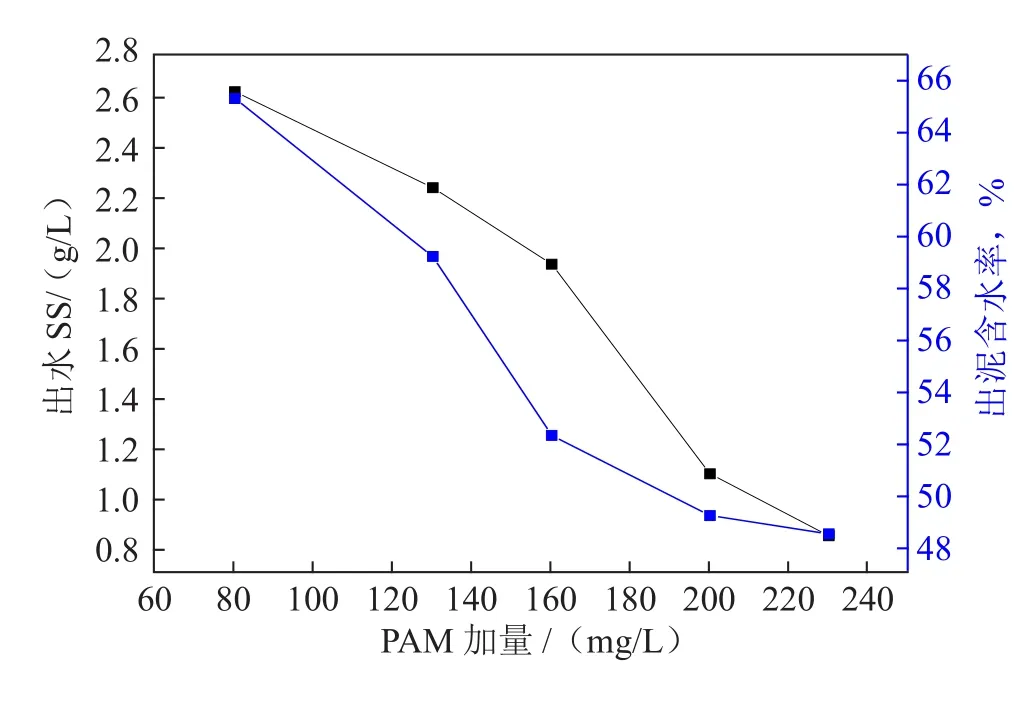

3.1 PAM 加量试验

将含废催化剂泥水通过自流进入到浓缩槽,控制处理量为330 L/h,其中中间槽含有搅拌装置,保证污泥浓度的均匀性,络合剂加量为500 mg/L;控制絮凝搅拌转速为100 r/min,改变PAM加量,考察其对叠螺机出水、出泥的影响,结果见表5、图5。

3.2 络合剂加量试验

操作方法与前述一致,控制进水SS含量,进水流量及PAM加量,改变络合剂加量,考察其对叠螺机出水,出泥的影响,结果见表6。

图4 一体化叠螺污泥脱水中试试验流程

表5 PAM加量对叠螺机处理效果影响

图5 PAM加量对出水SS含量和出泥含水率影响

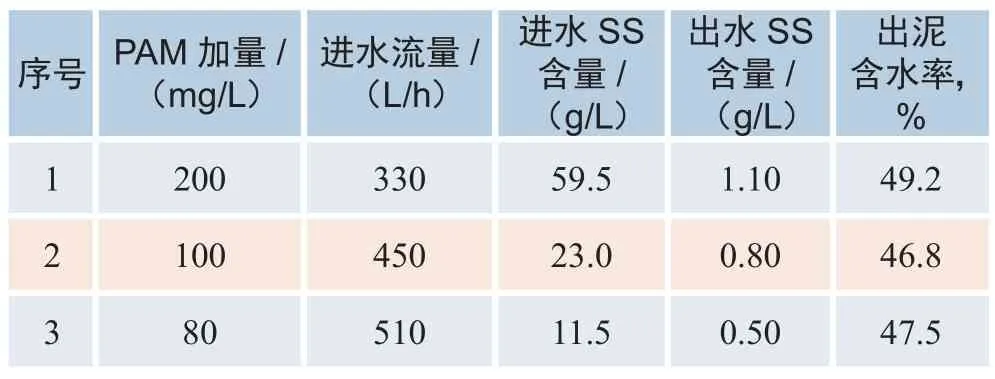

3.3 不同进水污泥浓度试验

操作方法与前述一致,络合剂加量为500 mg/L,改变进水SS含量,相应改变PAM加量,考察其对叠螺机出水、出泥的影响,结果见表7。

综上所述,通过现场试验,验证了实验室筛选出的效果优良的络合剂和絮凝剂,以及通过叠螺脱水可以获得含水率低于70%泥饼的技术可行性;采用双层轴向搅拌方式,解决污泥下沉的问题,保证了系统的连续运行。

表6 络合剂加量对处理效果的影响

图6 络合剂加量对出水SS含量和出泥含水率影响

表7 不同进水污泥浓度对处理效果的影响

4 运行标定

在一体化叠螺脱水装置运行稳定后,装置进行了标定。澄清池底含催化剂废水处理量为0.51 m3/h,络合剂配置浓度为10%,加药量为500 mg(干剂量)/L废水,PAM配置浓度2‰,加药量为160 mg(干剂量)/L,标定结果见表8、9。

含催化剂废水经叠螺机脱水后,废催化剂污泥含水率降到50%左右,可以直接装袋外运,叠螺机出水悬浮物SS去除率大于99%,可回到系统去氧化罐进一步处理,对污水进行加药调理,并没有增加废水COD,COD脱除率达到85%以上。

5 结论

针对催化裂化装置脱硫脱硝系统排放的含催化剂泥水开发了“络合强化混凝与叠式挤压脱水相结合”的工艺和0.5 m3/h废水处理量的中试装置。通过实验室比选和现场试验,在络合剂加入量500 mg/L、PAM加入量160 mg/L下,叠螺机出泥含水率降到50%左右,可以直接装袋外运,出水悬浮物SS去除率大于99%,COD脱除率大于85%,可返回到装置澄清池,没有污水排放。一体化叠式污泥脱水设备,可采用撬装结构,设备投资小,操作简单方便,占地面积小,具有能耗低,噪音低等特点,能实现全自动化操作,为工业污泥脱水提供了新的思路。

表8 叠螺机运行试验数据(金陵分公司化验室分析)

表9 叠螺机运行试验数据(某环保设备有限公司化验室)