钢箱梁跨外吊装与步履式顶推施工技术

刘夕曦,巴 力

(1.长安大学 公路学院,陕西 西安710064;2.中国铁道科学研究院,北京 100083)

随着我国城市化进程的不断加快,大批新建或扩建的钢结构桥梁不断涌现。跨外吊装以及步履式顶推法凭借其独特优势在钢箱梁施工中得到广泛的应用[1-3]。依据施工现场的实际情况,只有制定合理的施工措施,才能保证施工过程中钢箱梁的受力和变形在允许的误差范围内,从而保证桥梁建设的顺利进行[4-6]。本文以石家庄南二环西延高架桥中跨西三环辅路及主路的钢箱梁为研究对象,结合钢箱梁跨外吊装以及步履式顶推法的优势,设计制定了该项目的施工方案,为同类型钢箱梁施工方案的制定提供了有价值的借鉴和参考。

1 工程介绍

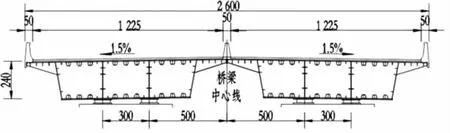

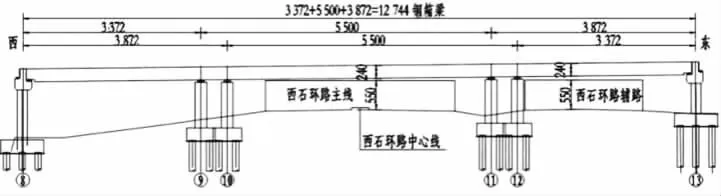

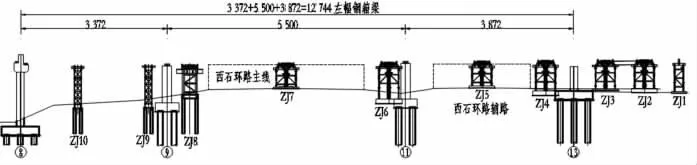

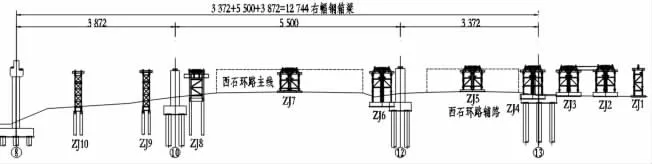

南二环西延高架桥跨西三环路工程的起点位于石家庄西南二环立交桥西高架段(桩号为4+540.116),终点位于跨石太铁路货迁线高架桥引桥东桥台(桩号为3+062.863),全长1 477.253 m。跨西三环辅路及快速路的钢箱梁是按两幅桥设计的。每幅桥均为正桥,采用的是一联三跨等截面连续钢箱梁,东西向错开布置。桥梁的中心线与西石环路中心线斜交,交角为67° 6′ 2′′(图1)。每幅桥宽为12.875 m,质量约为996 t,向外排水坡度为1.5%(图2)。

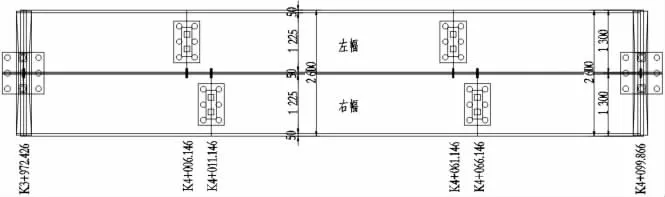

钢箱梁上部采用33.72(38.72)+ 5 5 + 38.72(33.72)m等截面连续梁(图3),左、右分幅,左右幅间距为0.05 m(图4),钢箱梁宽为13 m,除了端点支座处局部截面高度为2.0 m以外,其他部位的钢箱梁截面高度均为2.4 m。

图1 高架桥空间示意图

图2 横断面示意图

图3 立面布置示意图

图4 平面布置示意图

2 工程难点分析

2.1 施工场地环境条件复杂

由于本桥梁为东西向布置(图3),施工便道位于桥梁的北侧。东侧辅路边至14#桥墩间的地基土为非均质土层,且存在多处地下管线和井坑,基坑施工前需要进行管线探挖和井坑防护;位于辅路与三环路之间绿化带中的承台采用钢板桩围堰施工,基坑被雨水浸泡后,地基承载力较弱;石环路中央绿化带施工区两侧防撞墙需要拆移;钢箱梁9#、10#墩位于灌渠堤岸边,承台开挖后堆积的土体松散,没有经过夯实和碾压,不能承受临时墩传递的荷载。

2.2 桥下交通通行压力大

本桥梁位于8#墩至13#墩,自西向东跨越西石环路的主路和辅路,桥下的净高度仅为5.6~6.1 m。双向6车道的西三环路是石家庄主城区外供大型车辆通行的主干道,施工期间不允许阻断和在路面上方进行作业,也不允许过宽占用行车道路。双向4车道的辅路为进市区的必经之路,施工期间也不允许阻断和在路面上方进行作业。无论是主路,还是辅路,都必须保证在施工期间保持通畅。

2.3 钢箱梁施工场地有限

钢箱梁位于8#墩至13#墩(图3),钢箱梁两端邻跨均为简支混凝土T梁。8#墩位于西侧泄洪渠河道内,9#至13#墩位于跨三环快速路和三环辅路的区域内,这些区域均不能作为钢箱梁拼装场地。因此,钢箱梁的拼装区域只能设在13#和14#墩之间,13#墩的盖梁以及跨间T梁的施工须在钢箱梁施工完毕后依次进行。

3 方案的制定

根据该工程的施工难点,我们制定了相应的施工方案。对13#墩和14#墩之间的钢箱梁采取跨外吊装的方法,这样可以减少钢梁在分段运输、吊装和焊接过程中对三环辅路上正常通行的影响,能保证钢箱梁焊接、拼装过程中的施工安全。具体的做法是:在13#墩和14#墩间的拼装平台上完成钢箱梁的拼装和焊接,左、右两幅桥各自安装钢导梁。采用步履式顶推法将钢箱梁顶推前移至后方平台空间以满足下段梁的安装要求,再依次进行后续梁段的吊装、焊接和顶推施工,直至完成全跨钢箱梁的拼装、焊接和顶推就位。全桥钢梁顶推施工完成后,进行13#墩盖梁施工并吊装13#墩顶钢箱梁段。分级进行顶推支架卸载,完成钢箱梁最终落梁,实现由临时支架承载向桥墩承载的受力体系转换。拆除支架及围挡,破除支架基础,恢复原地貌。

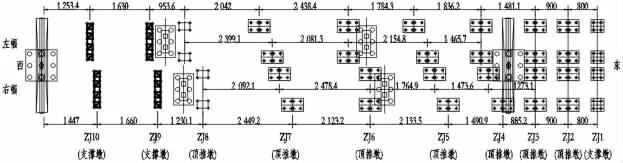

在制定施工方案时,要充分考虑运输过程对构件尺寸的限制和起重设备对起升重量的要求。因此,将左幅钢箱梁分为10个梁段,最重一段为118 t,将右幅钢箱梁分为9个梁段,最重的一段为139 t。拼装和顶推用临时墩的平面和立面布置按照图5、图6和图7进行。

图5 支架的平面布置

图6 左幅支架的纵向布置

图7 右幅支架的纵向布置

4 关键施工技术

4.1 支架系统设计

4.1.1 支架系统的布置

该工程的施工区自东向西依次为跨外拼装区和顶推区,可以按照图5布置支架系统。在左幅设置10排支架,其中7排为顶推支架,3排为拼装支架(图6);在右幅设置10排支架,其中7排为顶推支架,3排为拼装支架(图7)。从图5、图6和图7可以看出,ZJ1-ZJ3位于拼装区,ZJ4-ZJ10位于顶推区。

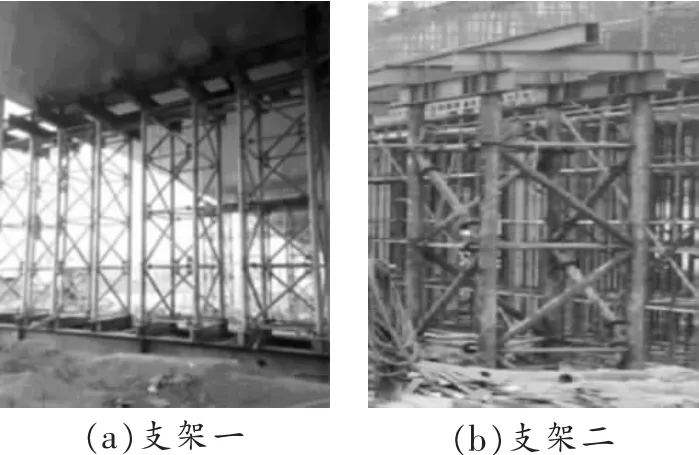

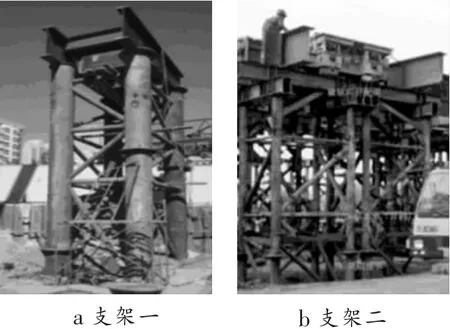

4.1.2 拼装支架、顶推支架的结构

临时支架分为拼装支架和顶推支架。拼装支架(图8)从下往上依次为基础、标高调整节、支架标准节、分配梁和硬支撑,顶推支架(图9)从下往上依次为基础、标高调整节、支架标准节、分配梁和顶推装置。

图8 拼装支架

图9 顶推支架

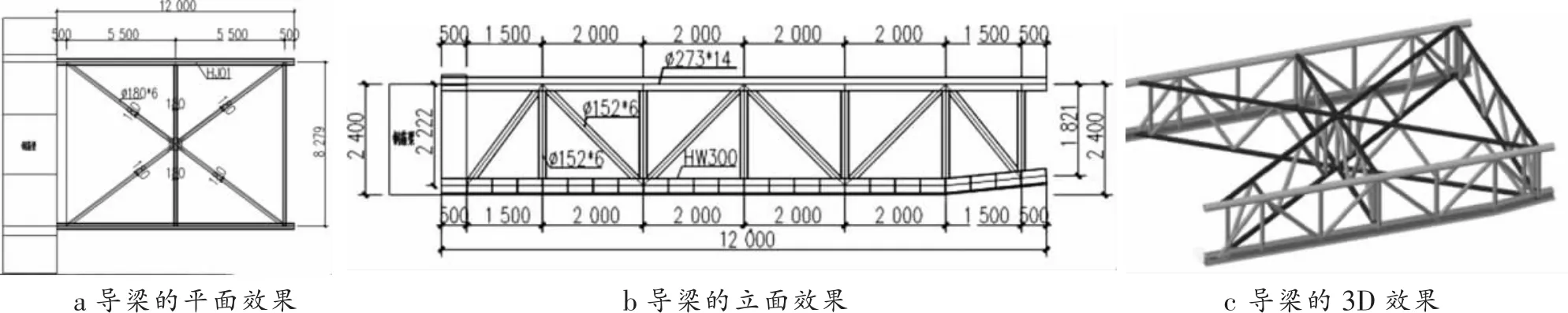

4.2 桁架式钢结构导梁的设计

由于钢箱梁自身刚度比较大,当最大悬臂为24.8 m时,悬臂端的向下最大挠度为55 mm,临时墩处负弯矩引起的最大应力为78 MPa(<270 MPa),在顶推施工过程中钢箱梁要安全可靠通过临时墩,因此无导梁顶推是比较理想的施工方法。但无导梁顶推要求前支点后方的桥长为悬臂长的2倍以上,而ZJ3和ZJ4的距离为14.8 m,因此只有尾部长度在29.6 m以上才能实现无导梁顶推。由于拼装区长度的限制,前支点后方的拼装平台长度只有17 m,无法满足抗倾覆要求,需要设置配套导梁。

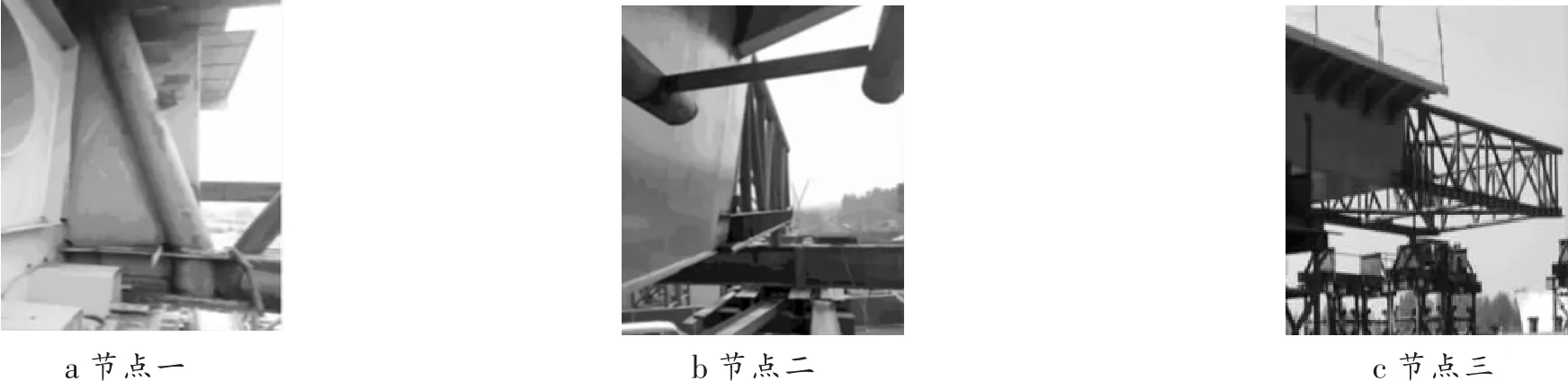

导梁的作用是大幅降低钢箱梁在顶推过程中产生的负弯矩,有效缩短支点后方抗倾覆配重梁的长度。为解决上述问题,尽量节省用钢量,我们设计了桁架式钢导梁(图10),并对根部节点进行了加固(图11)。这种导梁的运用能取得良好的效果,能安全可靠地完成钢箱梁的顶推施工。

图10 导梁结构

图11 导梁与钢箱梁的连接

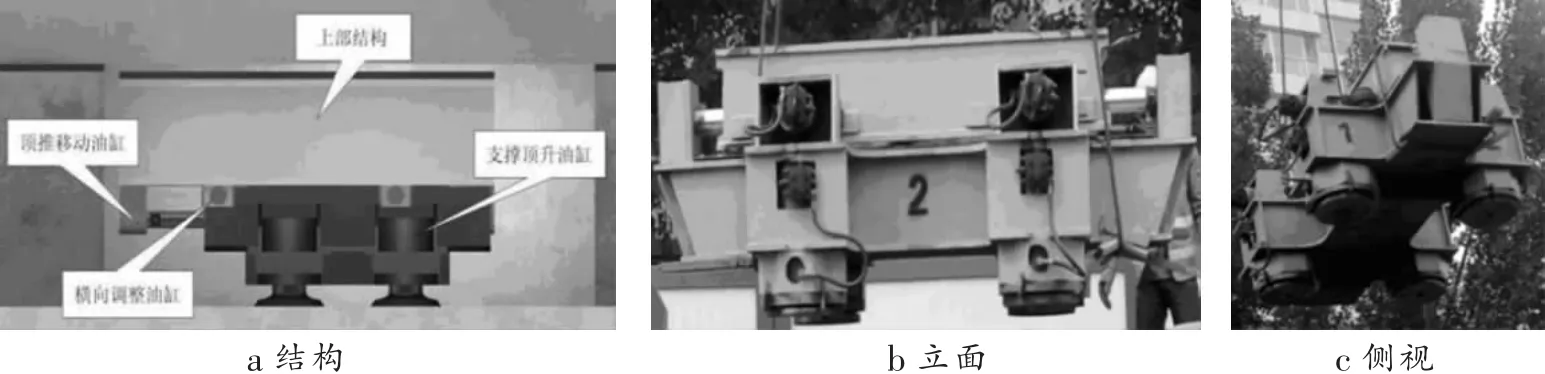

4.3 步履式顶推系统设计

步履式顶推系统[7-8]由步履式顶推设备、液压泵站、主控机房及连接管线组成,通过操作计算机控制液压泵站来实现步履式顶推工作。步履式顶推装置如图12所示。

图12 步履式顶推装置

步履式顶推装置包括上部滑动部分和下部固定部分。下部固定部分的支撑架上装有4个顶升油缸、4个(左、右各2个)水平调节油缸,上部滑动部分装有2个(前、后各1个)纵移油缸。各油缸通过管线与泵站、主控机房连成整体,并通过计算机控制液压驱动实现组合或顺序动作,进而完成顶推过程。每一次顶推循环均包括以下过程:顶升油缸顶起钢梁→纵移油缸顶进1个行程→顶升油缸回落至与钢梁间隔50 mm以上→纵移油缸退至起点→开始下一个作业循环。

4.4 钢箱梁的线形控制

在拼装、顶推和就位阶段对钢箱梁的标高和轴线进行严格的控制是保证钢箱梁成桥线形符合设计要求的必要条件。

4.4.1 拼装阶段线形控制

现场拼装时,通过控制钢箱梁顶板控制点标高和轴向水平线形实现钢箱梁的线形控制。

4.4.2 分段顶推过程及顶推完成后的调整

顶推过程中,由于钢箱梁竖向线形的变化,在各顶推支撑点需要及时调整垫板的厚度以确保钢箱梁和顶推装置紧密贴合,各梁段顶推完成后,要及时调整全段钢梁的竖向线形,以满足后续梁段拼装时对钢箱梁竖向线形的要求。

顶推过程中,钢箱梁水平轴线的允许偏移值应控制在20 mm以内。超过该值时,应通过调节油缸纠偏,只有线形调整到位后才能继续顶进。每完成一个钢箱梁顶推段,都要将顶推到位的全段钢箱梁进行横桥向调整,以满足钢箱梁轴线的水平线形要求。

5 结束语

桥梁施工现场条件是复杂多变的,只有充分考虑客观条件的限制,才能提出经济、合理的施工方案。本文针对施工场地有限、道路通行压力大等现场施工条件实际,结合钢箱梁跨外吊装及步履式顶推法的优势,设计、制定了项目施工方案,可为同类型钢箱梁施工方案的制定提供有价值的借鉴和参考。